凹印机的上墨控制装置的制作方法

凹印机的上墨控制装置

【技术领域】

1.本实用新型涉及印刷设备,尤其涉及一种凹印机的上墨控制装置。

背景技术:

2.现有技术中,凹印机由于印刷速度较快,可以套印多个色组,被广泛应用。其中,凹印机根据色组包括多个印刷单元,而每个套印单元中又包含压印辊和印刷小车,印刷小车可在各自印刷单元中推出推进,进行换色和维修。

3.每个印刷单元的印刷小车在工作时,是将印刷小车上印刷辊的凹版凹坑中所含的油墨通过压印辊、直接压印到承印物上,所印画面的浓淡层次是由凹坑的大小及深浅决定的,如果凹坑较深,则含的油墨较多,压印后承印物上留下的墨层就较厚;相反如果凹坑较浅,则含的油墨量就较少,压印后承印物上留下的墨层就较薄。

4.但在凹印印刷过程中,由于凹印油墨为液体油墨,且采用泵压循环供墨,过程中不可避免会产生气泡,以及上墨的印刷辊转速比较高,印版转动会容易使油墨槽里的油墨在快速的上墨中产生气泡,气泡炸裂后,转移到承印物上会导致大面积或满版印刷产品上、出现uv光油干燥后的小点以及流平差的现象,造成印刷后的版面不平整,造成版面的损坏,降低了工作效率,使得残次品率提高,影响经济效益。

5.特别是随着环保政策的日益严苛,以及产品卫生安全要求的不断提高,水性油墨的使用比例不断增加,尤其是水性雪花油墨、水性哑光油墨等的广泛应用,使得气泡问题表现得更加突出,严重影响凹印印刷的质量。

技术实现要素:

6.本实用新型实施例提供一种凹印机的上墨控制装置,能够自适应的弹性触压于印刷辊的轴向表面,消除油墨快速上墨时在印刷辊上产生的气泡,具有结构简单,提高版面印刷平整度和印刷精度,有效降低残次品率,提高工作效率。

7.本实用新型至少一个实施例采用的技术方案是:

8.凹印机的上墨控制装置,用于凹印机上每组套印色组单元的上墨,包括压印辊和设置于每组套印色组单元上压印辊下侧的刮刀印刷小车,所述刮刀印刷小车可在每组套印色组单元中推出推进;该刮刀印刷小车还包括:

9.小车架,底侧安装有转动的脚轮,且在外力驱动下整个车架体从每组套印色组单元的压印辊下侧推进或推出;

10.油墨槽,位于所述压印辊正下方、侧面悬臂状的安装于所述小车架上侧,并沿所述压印辊的轴向形成有用于容纳套印色组单元上墨所需油墨的斗状槽体;

11.印刷辊,与所述压印辊同轴向设置且位于所述压印辊正下方,转动的安装于所述油墨槽内、并将辊体表面的油墨转印至压印辊与印刷辊之间的版纸上;

12.泵压循环供墨系统,用于将小车架底部油墨存储箱内油墨泵取后、连续不断的供给至油墨槽内印刷辊的上墨区;

13.触压挤泡机构,安装于所述油墨槽的上墨区、并沿所述印刷辊轴向设置有调整间隙后弹性触压于所述印刷辊表面,用于印刷辊版面上的油墨均匀分布以及挤破印刷辊上墨后的版面泡沫;

14.刮刀机构,安装于所述油墨槽的出墨区、并沿所述印刷辊轴向设置有调整间隙后随动触压于所述印刷辊表面,用于刮除印刷辊版面上的多余油墨。

15.优选地,所述触压挤泡机构包括压板、上墨存储板、至少一个或多个末端叠加连接的弧面弹件、横架梁和两组上墨及触压微调组件,每组上墨及触压微调组件沿所述印刷辊径向直线位移;

16.两组上墨及触压微调组件分置于所述印刷辊的两端、并分别固定安装于所述油墨槽两端的筋板上;

17.所述横架梁沿所述印刷辊轴向平行设置、且两端分别搭接固定于所述油墨槽两端的上墨及触压微调组件上,单侧或双侧同时调节所述上墨及触压微调组件带动所述横架梁一端或两端同步地接近或远离所述印刷辊的版面;

18.所述上墨存储板呈倒“l”形板体,所述上墨存储板扣盖于临近所述印刷辊侧的横架梁上、并由顶端连接的压板压扣固定于所述横架梁上侧,所述上墨存储板与所述横架梁侧面之间形成沿所述横架梁长度方向贯通延伸、与所述泵压循环供墨系统的供墨管连通的上墨喷腔,所述上墨存储板上临近所述印刷辊侧开设有多个分别与上墨喷腔连通、并沿所述印刷辊轴向均匀分布的油墨喷口;

19.所有所述弧面弹件沿所述印刷辊轴向悬臂状的安装于油墨喷口下侧的横架梁上,至少最上一层的所述弧面弹件自由端弧面弹性触接于所述印刷辊上墨后的版面上。

20.优选地,所述上墨及触压微调组件包括端部支撑板、直线滑轨及滑块、组合支撑连接块、螺杆、多组相互配合的轴承及垫片、微调定位板和微调旋钮,所述端部支撑板水平安装于所述油墨槽侧端顶部;

21.所述直线滑轨垂直于所述印刷辊轴线方向、且安装固定于所述端部支撑板上,所述微调定位板竖直安装于所述端部支撑板外侧端;

22.所述横架梁端部通过所述组合支撑连接块搭接固定于所述滑块上;

23.所述螺杆一端通过多组相互配合的轴承及垫片转动穿套固定于所述微调定位板上、且所述微调旋钮固定于所述螺杆的外侧伸出端上,所述螺杆另一端与所述组合支撑连接块螺纹连接,外力转动所述微调旋钮、通过螺杆带动组合支撑连接块连接的所述横架梁、具有油墨喷口的所述上墨存储板以及所述弧面弹件,沿直线滑轨方向移动、接近所述印刷辊版面或远离所述印刷辊版面、来调整油墨喷口的上墨间距和弧面弹件对所述印刷辊版面的触压弹力。

24.优选地,单个所述弧面弹件为弹性塑胶片首尾对接后、形成前端具有自张力弧形弹面的长条状中空腔体。

25.优选地,所述印刷辊两端分别设置有用于限制所述上墨及触压微调组件误操作、防止所述横架梁内侧油墨喷口处的上墨存储板触碰所述印刷辊版面的塑胶抵触限位板,所述塑胶抵触限位板内侧设有与所述印刷辊外辊面配合的弧形接触面。

26.优选地,所述泵压循环供墨系统包括油墨存储箱、供墨泵、供墨管和回流管,所述油墨存储箱安装于所述小车架下部外侧、且顶侧开设有向箱体内添加油墨的储箱盖,所述

供墨泵安装于所述油墨存储箱顶侧、并通过连接的供墨管向所述油墨槽的供墨,所述油墨槽底侧通过连接的回流管、将所述印刷辊上墨后油墨回流至所述油墨存储箱内。

27.优选地,所述刮刀机构包括刮刀、刀架横梁和两组刮刀微调组件,所述刮刀沿所述印刷辊轴向设置的安装于所述刀架横梁内侧缘,两组刮刀微调组件分别安装于所述油墨槽两端,所述刀架横梁两端分别搭接固定于每组刮刀微调组件上,两组刮刀微调组件分别沿所述印刷辊径向直线位移,单侧或双侧同时调节所述刮刀微调组件带动所述刀架横梁及刮刀一端或两端同步地接近或远离所述印刷辊版面来调整刮墨间隙。

28.本实用新型至少一个实施例的有益效果是:

29.本实用新型通过间距可调的触压挤泡机构,利用横架梁内侧油墨喷口直接向印刷辊版面直接供墨,同时通过油墨喷口下侧连接的一个或多个叠加的弧面弹件,利用弧面弹件前侧的自张力弧形弹面与印刷辊版面弹性触压接触,挤破印刷辊上墨时产生的版面泡沫,消除油墨在快速上墨中会产生气泡的问题,将印刷辊版面上的油墨均匀分布,消除印刷品产生的花版缺陷,提高印刷质量。

【附图说明】

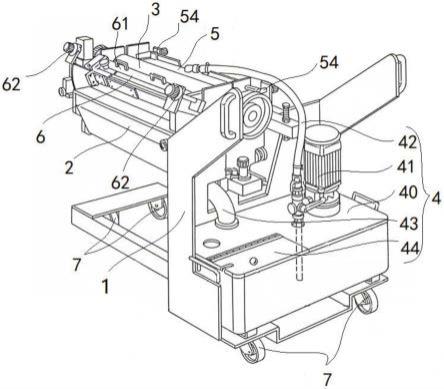

30.图1是本实用新型的立体结构示意图;

31.图2是本实用新型中触压挤泡机构的爆炸结构示意图;

32.图3是本实用新型中去除印刷辊的油墨槽局部放大结构示意图。

【具体实施方式】

33.凹印机的上墨控制装置,如图1和图2所示,用于凹印机上每组套印色组单元的上墨,包括压印辊(图中未示)和设置于每组套印色组单元上压印辊下侧的刮刀印刷小车,该刮刀印刷小车可在每组套印色组单元中推出推进;该刮刀印刷小车还包括小车架1、油墨槽2、印刷辊3、泵压循环供墨系统4、触压挤泡机构5和刮刀机构6,其中,小车架1底侧四角分别安装有转动的脚轮7,且在外力驱动下整个车架体从每组套印色组单元的压印辊下侧推进或推出;油墨槽2位于压印辊正下方、侧面悬臂状的安装于小车架1上侧,并沿压印辊的轴向形成有用于容纳套印色组单元上墨所需油墨的斗状槽体;印刷辊3与压印辊同轴向设置、且位于压印辊正下方,其转动的安装于油墨槽2内、并将辊体表面的油墨转印至压印辊与印刷辊3之间的版纸上。

34.如图1和图2所示,该泵压循环供墨系统4用于将小车架1底部油墨存储箱40内油墨泵取后、连续不断的供给至油墨槽2内印刷辊3的上墨区;该泵压循环供墨系统4包括油墨存储箱40、供墨泵41、供墨管42和回流管43,油墨存储箱40安装于小车架1下部外侧、且顶侧开设有向箱体内添加油墨的储箱盖44,供墨泵41安装于油墨存储箱40顶侧、并通过连接的供墨管42向油墨槽2的供墨,油墨槽2底侧通过连接的回流管43、将印刷辊3上墨后油墨回流至油墨存储箱40内。

35.如图1和图2所示,该触压挤泡机构5安装于油墨槽2的上墨区、并沿印刷辊3轴向设置有调整间隙后弹性触压于印刷辊3表面,用于印刷辊3版面上的油墨均匀分布以及挤破印刷辊3上墨后的版面泡沫;刮刀机构6安装于油墨槽2的出墨区、并沿印刷辊3轴向设置有调整间隙后随动触压于印刷辊3表面,用于刮除印刷辊3版面上的多余油墨。

36.如图1至图3所示,该触压挤泡机构5包括压板50、上墨存储板51、两个末端叠加连接的弧面弹件52、横架梁53和两组上墨及触压微调组件54,每组上墨及触压微调组件54沿印刷辊3径向直线位移,该弧面弹件52为弹性塑胶片首尾对接后、形成前端具有自张力弧形弹面的长条状中空腔体;两组上墨及触压微调组件54分置于印刷辊3的两端、并分别固定安装于油墨槽2两端的筋板20上;横架梁53沿印刷辊3轴向平行设置、且两端分别搭接固定于油墨槽2两端的上墨及触压微调组件54上;单侧或双侧同时调节上墨及触压微调组件54,带动横架梁53一端或两端同步地接近或远离印刷辊3的版面。

37.其中,该上墨存储板51呈倒“l”形板体,上墨存储板51扣盖于临近印刷辊3侧的横架梁53上、并由顶端连接的压板50压扣固定于横架梁53上侧,上墨存储板51与横架梁53侧面之间形成沿横架梁53长度方向贯通延伸、与泵压循环供墨系统4的供墨管42连通的上墨喷腔x,且在上墨存储板51上临近印刷辊3侧开设有多个分别与上墨喷腔连通、并沿印刷辊3轴向均匀分布的油墨喷口510;两个弧面弹件52沿印刷辊3轴向悬臂状的安装于油墨喷口下侧的横架梁53上,最上一层的弧面弹件52自由端弧面弹性触接于印刷辊3上墨后的版面上。

38.继续如图1至图3所示,该上墨及触压微调组件54包括端部支撑板540、直线滑轨及滑块541、组合支撑连接块542、螺杆543、多组相互配合的轴承544及垫片545、微调定位板546和微调旋钮547,端部支撑板540水平安装于油墨槽2侧端顶部;直线滑轨垂直于印刷辊3轴线方向、且安装固定于端部支撑板540上,微调定位板546竖直安装于端部支撑板540外侧端;横架梁53端部通过组合支撑连接块542搭接固定于滑块上,该组合支撑连接块542为两块通过螺钉组件叠加连接的块体;通过三组相互配合的轴承544及四组贴合的垫片545,该螺杆543一端转动穿套固定于微调定位板546上、且微调旋钮547固定于螺杆543的外侧伸出端上;该螺杆543另一端与组合支撑连接块542螺纹连接,外力转动微调旋钮547、通过螺杆543带动组合支撑连接块542连接的横架梁53、具有油墨喷口的上墨存储板51以及弧面弹件52,沿直线滑轨方向移动、接近印刷辊3版面或远离印刷辊3版面、来调整油墨喷口的上墨间距和弧面弹件52对印刷辊3版面的触压弹力。

39.而且,如图1至图3所示,在印刷辊3两端分别设置有用于限制上墨及触压微调组件54误操作、防止横架梁53内侧油墨喷口处的上墨存储板51触碰印刷辊3版面的塑胶抵触限位板548,对应的塑胶抵触限位板548内侧设有与印刷辊3外辊面配合的弧形接触面y。

40.如图1和图3所示,该刮刀机构6包括刮刀60、刀架横梁61和两组刮刀微调组件62,刮刀沿印刷辊3轴向设置的安装于刀架横梁61内侧缘,两组刮刀微调组件62分别安装于油墨槽2两端,刀架横梁61两端分别搭接固定于每组刮刀微调组件62上,两组刮刀微调组件62分别沿印刷辊3径向直线位移,单侧或双侧同时调节刮刀微调组件62带动刀架横梁61及刮刀一端或两端同步地接近或远离印刷辊3版面来调整刮墨间隙。其中,两组刮刀微调组件62与图2中所示的上墨及触压微调组件54的结构近似,在此不再过多赘述。

41.该实施例中,通过触压挤泡机构5和刮刀机构6,直接向印刷辊3版面供墨时,一方面挤破印刷辊3上墨时产生的版面泡沫,消除油墨在快速上墨中会产生气泡的问题,一方面对印刷辊3版面上多余的油墨进行有效刮除,达到将印刷辊3版面上的油墨均匀分布,消除印刷品产生的花版缺陷,提高印刷质量。

42.以上所述实施例只是为本实用新型的较佳实施例,并非以此限制本实用新型的实施范围,凡依本实用新型之形状、构造及原理所作的等效变化,均应涵盖于本实用新型的保

护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1