层叠铁芯的制造装置和层叠铁芯的制造方法与流程

[0001]

本公开涉及一种层叠铁芯的制造装置和层叠铁芯的制造方法。

背景技术:

[0002]

专利文献jp2018-007530a公开了一种转子层叠铁芯的制造方法,其中,间断地传送带状的金属板,从各个金属板冲压内径区域,设置有键突出部的多个轴孔形成为使得突出部面向不同的角度;分开地从金属板冲压包括各个轴孔的外径区域,以形成多个冲压部件;以及在旋转的同时层叠多个冲压部件使得突出部互相重叠。

[0003]

根据专利文献jp2018-007530a中描述的方法,为了形成多个轴孔使得突出部分别面向不同的角度,用于形成轴孔的多个冲头在金属板的长度方向上布置为一行。因此,如果未精准地对齐冲头,则当层叠多个冲压部件时,突出部可能在转子层叠铁芯的高度方向上移位。

[0004]

根据专利文献jp2018-007530a中描述的方法,通过一个冲头形成轴孔,使得冲头包括与突出部相对应的第一部分以及与轴孔的开口部相对应的第二部分。由于突出部具有诸如凹凸形状这样的比较复杂的形状,所以第一部分趋于比较易于损坏。当第一部分损坏时,包括第二部分的整个冲头需要更换,这可能增加了维护成本。

技术实现要素:

[0005]

本公开描述了一种层叠铁芯的制造装置和层叠铁芯的制造方法,利用该装置和方法,能够以高的精度和低的成本制造层叠铁芯。

[0006]

根据本公开的示例性的方面,一种通过从金属板冲压出多个冲压部件并且在使所述多个冲压部件旋转的同时层叠所述多个冲压部件而制造层叠铁芯的装置,所述多个冲压部件具有环状形状,并且具有设置在所述多个冲压部件的内周缘或者外周缘上的m个突起,m是1以上的自然数,所述装置包括:冲头单元,该冲头单元被构造为形成所述突起,并且所述冲头单元包括作为一组的n个冲头,n是大于m的自然数;以及n个辅助冲头。n个辅助冲头被构造为使得选自n个辅助冲头的l个辅助冲头对金属板进行无效加工,所述无效加工被构造为使得n个冲头之中的l个的冲头的加工无效,l是通过从n减去m而获得的自然数。

[0007]

根据本公开的另一个示例性的方面,一种通过从金属板冲压出多个冲压部件并且在使所述多个冲压部件旋转的同时层叠所述多个冲压部件而制造层叠铁芯的方法,所述多个冲压部件具有环状形状,并且具有设置在所述多个冲压部件的内周缘或者外周缘上的m个突起,m是1以上的自然数,所述方法包括:利用冲头单元加工所述金属板,所述冲头单元形成所述突起,并且包括作为一组的n个冲头,n是大于m的自然数;以及利用选自所述n个的辅助冲头的l个辅助冲头对所述金属板进行无效加工,从而使所述n个冲头之中的所述l个冲头的加工无效,l是从n减去m获得的自然数。

[0008]

根据本公开的层叠铁芯的制造装置和层叠铁芯的制造方法,能够以高的精度和低的成本制造层叠铁芯。

附图说明

[0009]

图1是示出转子的实例的分解立体图。

[0010]

图2是示出层叠铁芯的制造装置的实例的示意图。

[0011]

图3是示出压力加工装置的实例的示意性截面图。

[0012]

图4是示意性地示出压力加工装置中包括的冲头的实例的顶视图。

[0013]

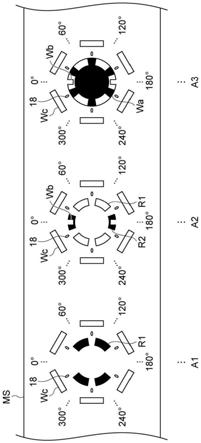

图5是示出用于冲压转子层叠铁芯的布局的实例的图。

[0014]

图6是示出用于冲压转子层叠铁芯的布局的实例的图。

[0015]

图7是示出用于冲压转子层叠铁芯的布局的实例的图。

[0016]

图8是示意性地示出压力加工装置中包括的冲头的另一个实例的顶视图。

[0017]

图9是示出定子层叠铁芯的实例的立体图。

[0018]

图10是示意性地示出压力加工装置中包括的冲头的再一个实例的顶视图。

[0019]

图11是示出用于冲压定子层叠铁芯的布局的实例的图。

[0020]

图12是示出用于冲压定子层叠铁芯的布局的实例的图。

[0021]

图13是示出构成定子层叠铁芯的中间体的实例的立体图。

具体实施方式

[0022]

后文中,将参考附图更加详细地描述根据本公开的实施例的实例。在以下说明中,具有相同功能的相同元件将由相同的参考标号表示,并且将省略其重复的说明。

[0023]

[转子的构造]

[0024]

首先,将参考图1描述转子1(转子)的构造。转子1与定子(定子)组合以形成电动机(电机)。例如,转子1可以形成内置磁体式(ipm)电机的一部分,或者可以形成其它类型的电机的一部分。转子1包括转子层叠铁芯2(层叠铁芯)和轴3。

[0025]

转子层叠铁芯2包括层叠体10(层叠铁芯)、多个永磁体12和多个固化树脂14。

[0026]

层叠体10具有筒状形状。贯通层叠体10的轴孔10a设置在层叠体10的中央部分中。轴孔10a沿着中心轴线ax延伸。轴孔10a在层叠体10的高度方向(上下方向)上延伸。由于层叠体10绕着中心轴线ax旋转,所以中心轴线ax也是旋转轴线。

[0027]

至少一个突出脊10b设置在轴孔10a的内周表面上。突出脊10b在高度方向上从层叠体10的上端表面s1向下端表面s2延伸。突出脊10b从轴孔10a的内周表面向中心轴线ax突出。突出脊10b的数量可以是两个。在该情况下,两个突出脊10b可以布置为其间隔着中心轴线ax互相面对。

[0028]

多个磁体插入孔16形成在层叠体10中。磁体插入孔16以预定间隔沿着层叠体10的外周缘布置。磁体插入孔16以沿着中心轴线ax延伸的方式贯通层叠体10。即,磁体插入孔16在高度方向上延伸。

[0029]

通过层叠多个冲压部件w而构成层叠体10。冲压部件w是通过将下文描述的金属板ms(例如,电磁钢板)冲压为预定形状而形成的板状体,从而形成与层叠体10相对应的形状。即,冲压部件w整体具有环状形状,并且包括:中心孔wa,其对应于轴孔10a;突起wb,其对应于突出脊10b;以及通孔wc,其对应于磁体插入孔16。即,至少一个突起wb设置在冲压部件w的内周缘上。

[0030]

层叠体10可以通过所谓的旋转层叠构成。术语“旋转层叠”是指在使冲压部件w的

角度相对偏移的同时层叠多个冲压部件w。进行旋转层叠主要是为了补偿冲压部件w的板厚偏差以及提高层叠体10的平坦度、平行度和垂直度。旋转层叠的角度可以设定为任意大小。

[0031]

在层叠方向上彼此相邻的冲压部件w可以通过叠铆部18而互锁。冲压部件w还可以通过各种已知的方法代替叠铆部18而彼此互锁。例如,多个冲压部件w可以通过使用粘合剂或者树脂材料而结合在一起,或者可以通过焊接而结合在一起。

[0032]

每个磁体插入孔16中插入有一个永磁体12。永磁体12的形状不受特别限制,并且永磁体12可以具有长方体形状。永磁体12的类型可以根据电机的用途、所需性能等决定,并且可以是例如烧结磁体或者粘结磁体。

[0033]

通过将容纳有永久磁体12的磁体插入孔16中填充的熔融状态的树脂材料(熔融树脂)固化而获得固化树脂14。固化树脂14可以被构造为将永久磁体12固定在磁体插入孔16中。固化树脂14可以被构造为将在上下方向上彼此相邻的冲压部件w结合。

[0034]

轴3整体具有柱状形状。轴3形成有一对凹槽3a。凹槽3a沿着轴3的长度方向从轴3的一端向另一端延伸。轴3插入到轴孔10a中。在轴3插入到轴孔10a中的状态下,突出脊10b与凹槽3a接合。因此,轴3固定到转子层叠铁芯2,并且旋转力在轴3与转子层叠铁芯2之间传递。

[0035]

[层叠铁芯的制造装置的构造]

[0036]

接着,将参考图2描述层叠铁芯的制造装置100。制造装置100被构造为从带状的金属板ms制造层叠体10。如图2所示,制造装置100包括开卷机110、供给装置120、压力加工装置130和控制器ctr(控制单元)。

[0037]

开卷机110被构造为可旋转地保持卷材111。卷材111是卷成卷状(螺旋形状)的金属板ms。供给装置120包括从上侧和下侧夹持金属板ms的一对辊121、122。一对辊121、122基于来自控制器ctr的命令信号而旋转和停止,并且间歇且顺序地向压力加工装置130供给金属板ms。

[0038]

压力加工装置130被构造为基于来自控制器ctr的命令信号而运行。例如,压力加工装置130可以被构造为利用多个冲头依次冲压由供给装置120供给的金属板ms,从而形成多个冲压部件w。压力加工装置130可以被构造为依次层叠通过冲压而获得的多个冲压部件w,从而形成层叠体10。稍后将描述压力加工装置130的构造。

[0039]

控制器ctr被配置为基于例如在记录介质(未示出)中记录的程序或者操作者输入的操作而生成用于操作供给装置120和压力加工装置130的命令信号。控制器ctr被配置为分别向供给装置120和压力加工装置130发送命令信号。

[0040]

[压力加工装置的细节]

[0041]

接着,将参考图3和4描述压力加工装置130的细节。如图3所示,压力加工装置130包括下模140、上模150和压力机160。下模140包括基部141、模具保持部142、冲模部件d1至d6、多个导向柱143和传送机构144。

[0042]

基部141固定在例如地板表面上,并且用作整个压力加工装置130的基部。模具保持部142被支撑在基部141上。模具保持部142形成有多个排出孔c1至c6。例如,模具保持部142可以由尚未经受诸如淬火这样的热处理的钢材(原材料)制成。

[0043]

多个排出孔c1至c6可以在上下方向上(参见图3中的箭头z)在模具保持部142内部延伸。从金属板ms冲压出的材料(例如,冲压部件w、废材等)排出到多个排出孔c1至c6。

[0044]

冲模部件d1至d6装接到模具保持部142的上部,在金属板ms的传送方向上彼此相邻。多个冲模部件d1至d6在金属板ms的传送方向上从上游侧向下游侧依次排列。

[0045]

冲模部件d1包括冲模板d11和冲模d12。冲模板d11被构造为将冲模d12保持在设置于中央部分中的通孔内。例如,冲模板d11可以由尚未经受诸如淬火这样的热处理的钢材制成。冲模d12可以由例如含有碳化钨的硬质合金制成。

[0046]

如图3和4所示,冲模d12形成有在上下方向上贯通的模孔d13。模孔d13与稍后描述的冲头p1一起构成冲压金属板ms的单元。可以通过利用所述单元冲压金属板ms而在金属板ms中形成与磁体插入孔16相对应的通孔wc。

[0047]

模孔d13可以具有与磁体插入孔16相对应的形状,或者可以具有矩形形状等。模孔d13的数量可以与层叠体10中形成的磁体插入孔16的数量相同。如图4所示,多个模孔d13可以以基本相等的间隔布置为整体形成圆形形状。

[0048]

返回图3,模孔d13与排出孔c1连通。通过将冲头p1插入到模孔d13中并且将冲头p1从模孔d13移除,金属板ms被冲压为与模孔d13的轮廓一致的形状。从金属板ms冲压出的金属片通过排出孔c1排出到压力加工装置130的外部。

[0049]

冲模部件d2包括冲模板d21和冲模d22。冲模板d21被构造为将冲模d22保持在设置于中央部分中的通孔内。冲模板d21的材料可以与冲模板d11的材料相同,并且冲模d22的材料可以与冲模d12的材料相同。

[0050]

如图3和4所示,冲模d22形成有在上下方向上贯通的模孔d23。模孔d23与稍后描述的冲头p2一起构成半冲压或冲压金属板ms的单元。在半冲压的情况下,冲头p2可以将金属板ms向模孔d23中挤压至金属板ms不被冲断的程度,从而在金属板ms上形成与叠铆部18相对应的凹凸部。在冲压的情况下,冲头p2可以冲压金属板ms,从而在金属板ms中形成与叠铆部18相对应的通孔。

[0051]

模孔d23可以具有与叠铆部18相对应的形状,或者可以具有圆形形状、矩形形状等。模孔d23的数量可以与层叠体10中形成的叠铆部18的数量相同。如图4所示,多个模孔d23可以以基本相等的间隔布置为整体形成圆形形状。

[0052]

返回图3,模孔d23与排出孔c2连通。通过将冲头p2插入到模孔d23中并且将冲头p2从模孔d23移出,金属板ms被半冲压或冲压为与模孔d23的轮廓一致的形状。从金属板ms冲压出的金属片通过排出孔c2排出到压力加工装置130的外部。

[0053]

冲模部件d3包括冲模板d31和冲模d32。冲模板d31被构造为将冲模d32保持在设置于中央部分中的通孔内。冲模板d31的材料可以与冲模板d11的材料相同,并且冲模d32的材料可以与冲模d12的材料相同。

[0054]

如图3和4所示,冲模d32形成有在上下方向上贯通的模孔d33。模孔d33与稍后描述的冲头p3一起构成冲压金属板ms的单元。可以通过利用所述单元冲压金属板ms而在金属板ms中形成中心孔wa的一部分。

[0055]

模孔d33可以位于金属板ms中要形成冲压部件w的中心孔wa的区域内部。模孔d33可以具有例如环状扇形的形状。可以根据旋转层叠的角度而设定模孔d33的数量。例如,当旋转层叠的角度是180

°

时,模孔d33的数量可以是两个;当旋转层叠的角度是120

°

时,模孔d33的数量可以是三个;当旋转层叠的角度是90

°

时,模孔d33的数量可以是四个;当旋转层叠的角度是60

°

时,模孔d33的数量可以是六个;并且当旋转层叠的角度是45

°

时,模孔d33的

数量可以是八个。如图4所示,多个模孔d23可以以基本相等的间隔布置为整体形成圆形形状。

[0056]

返回图3,模孔d33与排出孔c3连通。通过将冲头p3插入到模孔d33中并且将冲头p3从模孔d33移出,金属板ms被冲压为与模孔d33的轮廓一致的形状。从金属板ms冲压出的金属片通过排出孔c3排出到压力加工装置130的外部。

[0057]

冲模部件d4包括冲模板d41和冲模d42。冲模板d41被构造为将冲模d42保持在设置于中央部分中的通孔内。冲模板d41的材料可以与冲模板d11的材料相同,并且冲模d42的材料可以与冲模d12的材料相同。

[0058]

如图3和4所示,冲模d42形成有在上下方向上贯通的模孔d43。模孔d43与稍后描述的冲头p4一起构成冲压金属板ms的单元。可以通过利用所述单元冲压金属板ms而在金属板ms中形成突起wb。

[0059]

模孔d43可以位于金属板ms中要形成冲压部件w的中心孔wa的区域内部。模孔d43可以整体具有例如环状扇形的形状。模孔d43可以在外周缘上设置有从外侧向内侧突出的突出脊d43a。模孔d43的数量可以与模孔d33的数量相同。如图4所示,多个模孔d23可以以基本相等的间隔布置为整体形成圆形形状。如图4所示,冲模部件d4可以包括多个冲模d42,并且多个冲模d42中可以分别形成有一个模孔d43。在该情况下,多个冲模d42可以在冲模板d41的通孔内保持为整体布置为圆形形状。

[0060]

返回图3,模孔d43与排出孔c4连通。通过将冲头p4插入到模孔d43中并且将冲头p4从模孔d43移出,金属板ms被冲压为与模孔d43的轮廓一致的形状。从金属板ms冲压出的金属片通过排出孔c4排出到压力加工装置130的外部。

[0061]

冲模部件d5包括冲模板d51和冲模d52。冲模板d51被构造为将冲模d52保持在设置于中央部分中的通孔内。冲模板d51的材料可以与冲模板d11的材料相同,并且冲模d52的材料可以与冲模d12的材料相同。

[0062]

如图3和4所示,冲模d52形成有在上下方向上贯通的模孔d53。模孔d53与稍后描述的冲头p5一起构成冲压金属板ms的单元。可以通过利用所述单元冲压金属板ms而在金属板ms中形成中心孔wa的剩余部分。

[0063]

模孔d53可以整体具有例如圆形形状。模孔d53可以在周缘上设置有从周缘向中心突出的突出脊d53a。突出脊d53a的数量可以与模孔d33、d43的数量相同。如图4所示,多个突出脊d53a可以在模孔d53的周向上以基本相等的间隔设置。

[0064]

返回图3,模孔d53与排出孔c5连通。通过将冲头p5插入到模孔d53中并且将冲头p5从模孔d53移出,金属板ms冲压为与模孔d53的轮廓一致的形状。从金属板ms冲压出的金属片通过排出孔c5排出到压力加工装置130的外部。

[0065]

冲模部件d6包括冲模板d61,冲模d62和驱动机构d64。冲模板d61被构造为将冲模d62保持在设置于中央部分中的通孔内。冲模d62可以相对于冲模板d61保持为能够以沿着竖直方向延伸的中心轴线为中心转动。模具保持部可以夹置在冲模板d61与冲模d62之间,并且模具保持部可以相对于冲模板d61被可转动地保持。冲模板d61的材料可以与冲模板d11的材料相同,并且冲模d62的材料可以与冲模d12的材料相同。

[0066]

如图3和4所示,冲模d62形成有在上下方向上贯通的模孔d63。模孔d63与稍后描述的冲头p6一起构成冲压金属板ms的单元。可以通过利用所述单元冲压金属板ms而在金属板

ms中形成冲压部件w。模孔d63可以整体具有例如圆形形状。

[0067]

返回图3,模孔d63与排出孔c6连通。通过将冲头p6插入到模孔d63中并且将冲头p6从模孔d63移出,金属板ms被冲压为与模孔d63的轮廓一致的形状。在模孔d63中,从金属板ms冲压出的冲压部件w层叠在之前冲压出的冲压部件w上,同时通过叠铆部18彼此互锁。当在模孔d63中层叠了预定数量的冲压部件w时,获得的层叠体10通过排出孔c6置于传送机构144上。

[0068]

驱动机构d64连接到冲模d62。驱动机构d64基于来自控制器ctr的命令信号使冲模d62绕着冲模d62的中心轴线旋转。因此,在从金属板ms冲压出的冲压部件w层叠在之前冲压出的冲压部件w上之后,冲模d62旋转预定角度,使得随后的冲压部件w层叠在之前的冲压部件w上并且相对于之前的冲压部件w旋转。可以通过例如旋转电机、齿轮、同步带等的组合实现驱动机构d64。

[0069]

如图3所示,多个导向柱143从模具保持部142向上直线状地延伸。多个导向柱143被构造为与导套151a(稍后描述)一起在上下方向上引导上模150。多个导向柱143可以装接到上模150,从而从上模150向下延伸。

[0070]

传送机构144被构造为基于来自控制器ctr的命令而运行,并且将从冲模d62掉落的层叠体10传送到随后的装置(例如,磁体装接装置、树脂注射装置、焊接装置、轴装接装置等)。传送机构144设置为使得传送机构144的一端位于排出孔c6的内部,并且传送机构144的另一端位于压力加工装置130的外部。传送机构144可以是例如带式运输机。

[0071]

上模150包括冲头保持部151、脱模机152、多个冲头p1至p6以及切换装置153。冲头保持部151在模具保持部142上方设置为面对模具保持部142。冲头保持部151被构造为在其下表面侧保持多个冲头p1至p6。

[0072]

冲头保持部151设置有多个导套151a。多个导套151a被定位为分别对应于多个导向柱143。导套151a具有筒状,并且导向柱143能够插入到导套151a的内部空间中。当导向柱143装接到上模150时,导套151a可以设置在下模140上。

[0073]

冲头保持部151设置有多个通孔151b。阶状的台阶形成在通孔151b的内周表面上。因此,通孔151b的上部的直径被设定为小于通孔151b的下部的直径。

[0074]

脱模机152被构造为当利用冲头p1至p6冲压金属板ms时将冲入冲头p1至p6中的金属板ms从冲头p1至p6移除。脱模机152布置在冲模部件d1至d6与冲头保持部151之间。

[0075]

脱模机152经由连接部件152a连接到冲头保持部151。连接部件152a包括细长的主体部和设置在主体部的上端处的头部。连接部件152a的主体部插入到通孔151b的下部中,并且能够在通孔151b中上下移动。连接部件152a的主体部的下端固定到脱模机152。诸如压缩螺旋弹簧这样的偏置部件152b可以装接到连接部件152a的主体部的周围,从而位于冲头保持部151与脱模机152之间。

[0076]

连接部件152a的头部布置在通孔151b的上部处。当从上方观看时,连接部件152a的头部的外形被设定为比连接部件152a的主体部的外形大。因此,连接部件152a的头部能够在通孔151b的上部中上下移动,但是通孔151b的台阶用作止动件,并且不能移动至通孔151b的下部。因此,脱模机152由冲头保持部151悬挂并保持为能够相对于冲头保持部151上下移动。

[0077]

脱模机152在与冲头p1至p6相对应的位置处分别设置有通孔。各个通孔在上下方

向上延伸。当从上方观看时,各个通孔与对应的模孔d13至d63连通。冲头p1至p6的下部插入到相应的通孔内。冲头p1至p6的下部能在相应的通孔内滑动。

[0078]

冲头p1至p6从压力加工装置130的上游侧向下游侧依次排列。冲头p1的下端部具有与模孔d13相对应的形状。下端部可以是例如具有矩形截面的柱状体。冲头p1的数量可以与模孔d13的数量相同。如图4所示,多个冲头p1可以以基本相等的间隔设置,从而整体形成圆形形状。

[0079]

当压力加工装置130包括多个冲头p1时,多个冲头p1可以形成冲头单元组用以形成与磁体插入孔16相对应的通孔wc。即,多个冲头p1可以被构造为在同一冲压过程中大致同时冲压金属板ms。

[0080]

冲头p2的下端部具有与模孔d23相对应的形状。下端部可以是例如具有圆形截面或者矩形截面的柱状体。冲头p2的数量可以与模孔d23的数量相同。如图4所示,多个冲头p2可以以基本相等的间隔布置为整体形成圆形形状。

[0081]

当压力加工装置130包括多个冲头p2时,多个冲头p2可以形成冲头单元组用以形成与叠铆部18相对应的通孔或凹凸部。即,多个冲头p2可以被构造为在同一冲压过程中大致同时半冲压或者冲压金属板ms。可以通过与切换装置153类似的装置进行多个冲头p2的半冲压与冲压之间的切换。

[0082]

冲头p3(辅助冲头)的下端部具有与模孔d33相对应的形状。下端部可以是例如具有环状扇形的截面的柱状体。冲头p3的数量可以与模孔d33的数量相同。如图4所示,多个冲头p3可以以大致相等的间隔布置为整体形成圆形形状。诸如压缩螺旋弹簧这样的偏置部件154可以装接到冲头p3的下端部周围,从而位于冲头p3的头部与脱模机152之间。

[0083]

当压力加工装置130包括多个冲头p3时,多个冲头p3可以形成冲头单元(辅助冲头单元)组用以形成中心孔wa的一部分。即,多个冲头p3可以被构造为在同一冲压过程中大致同时冲压金属板ms。

[0084]

冲头p4的下端部具有与模孔d43相对应的形状。下端部可以是例如具有环状扇形的截面的柱状体。至少冲头p4的下端部的外周表面可以设置有例如在上下方向上延伸的凹槽p4a。冲头p4的数量可以与模孔d43的数量相同。如图4所示,多个冲头p4可以以基本相等的间隔布置为整体形成圆形形状。

[0085]

当压力加工装置130包括多个冲头p4时,多个冲头p4可以形成冲头单元(用于形成突起的冲头单元)组,用以形成突起wb。即,多个冲头p4可以被构造为在同一冲压过程中大致同时冲压金属板ms。

[0086]

冲头p5的下端部具有与模孔d53相对应的形状。下端部可以是例如整体具有圆形截面的柱状体。至少冲头p5的下端部的外周表面可以设置有例如在上下方向上延伸的凹槽p5a。凹槽p5a的数量可以与模孔d33、d43的数量相同。如图4所示,多个凹槽p5a可以在冲头p5的周向上以基本相等的间隔布置。

[0087]

冲头p6的下端部具有与模孔d63相对应的形状。下端部可以是例如具有圆形截面的柱状体。

[0088]

如图3所示,切换装置153可以布置在冲头p3上方以及冲头保持部151内部。当压力加工装置130包括多个冲头p3时,与多个冲头p3的数量相同的切换装置153可以对应于相应的冲头p3布置在冲头p3上方。

[0089]

切换装置153是例如凸轮机构,并且包括凸轮部件153a和致动器153b。凸轮部件153a被构造为能够在水平方向上滑动。在凸轮部件153a的下表面侧,设置有向上凹入的凹部153c。凹部153c被构造为使得冲头p3的头部能够容纳在该凹部153c内。

[0090]

致动器153b被构造为基于来自控制器ctr的命令信号而在水平方向上驱动凸轮部件153a。例如,致动器153b可以被构造为使凸轮部件153a在第一位置与第二位置之间移动,在所述第一位置处,冲头p3的头部位于凹部153c的外部并且与凸轮部件153a的下表面进行接触,在所述第二位置处,冲头p3的头部容纳在凹部153c中。致动器153b可以布置在上模150的外部,而不是冲头保持部151的内部。

[0091]

压力机160位于上模150的上方。压力机160的活塞连接到冲头保持部151,并且基于来自控制器ctr的命令信号而运行。当压力机160运行时,其活塞伸缩,并且上模150整体上下移动。

[0092]

当凸轮部件153a位于第一位置时(参见图3),冲头p3的末端部位于相对向下的位置处。在冲头p3处于这样的突出状态的情况下,当压力机160运行并且上模150向下移动时,冲头p3的末端部插入到模孔d33中,使得金属板ms被冲压。

[0093]

另一方面,当凸轮部件153a位于第二位置时,冲头p3由于偏置部件154的偏置力而相对向上移动,并且冲头p3的头部容纳在凹部153c中。在冲头p3处于这样的缩回状态的情况下,当压力机160运行并且上模150向下移动时,冲头p3的末端部不插入到模孔d33中并且不接触金属板ms,使得金属板ms完全不被加工。以这种方式,切换装置153被构造为能够选择性地改变冲头p3的状态。

[0094]

[层叠体的制造方法]

[0095]

接着,将参考图4至7描述层叠体10的制造方法。后文中,将基于包括六个冲头p3、六个冲头p4、设置有凹槽p5a的六个冲头p5以及六个切换装置153的制造装置100的实例进行说明,其中,能够利用相应的切换装置153独立地控制六个冲头p3的状态(参见图4)。

[0096]

当利用供给装置120将金属板ms间歇地供给到压力加工装置130并且金属板ms的预定部分到达冲模部件d1时,压力机160运行,以朝向下模140向下推动上模150。即使在脱模机152到达金属板ms并且金属板ms被夹置在脱模机152与冲模部件d1之间之后,压力机160也向下按压上模150。

[0097]

此时,脱模机152不移动,但是冲头保持部151和冲头p1至p6继续向下移动。因此,冲头p1至p6的末端部在脱模机152的相应通孔内向下移动,并且进一步到达模孔d13至d63。在该过程中,冲头p1沿着模孔d13冲压金属板ms。结果,与磁体插入孔16相对应的通孔wc形成在金属板ms中。冲压出的废料从排出孔c1排出。然后,压力机160运行以抬升上模150。

[0098]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分到达冲模部件d2时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p2对金属板ms的半冲压或者冲压。结果,与叠铆部18相对应的凹凸部或者通孔形成在金属板ms中。冲压出的废料从排出孔c2排出。

[0099]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图5中的加工区域a1)到达冲模部件d3时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p3对的金属板ms的冲压(无效加工)。当控制器ctr控制各个切换装置153使得位于相位0

°

和180

°

处的两个冲头p3处于缩回状态并且剩余的四个冲头p3处于突出状态时,

在与四个冲头p3相对应的位置处,四个通孔r1形成在金属板ms中(参考图5中的加工区域a1中的涂黑区域)。通孔r1具有与冲头p3和模孔d33相对应的形状。在图5的实例中,通孔r1可以具有环状扇形形状。冲压出的废料从排出孔c3排出。

[0100]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图5中的加工区域a2)到达冲模部件d4时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p4对金属板ms的冲压(突起形成处理)。由于在之前的处理中形成四个通孔r1,所以相位60

°

、120

°

、240

°

和300

°

处的四个冲头p4穿过相应的通孔r1而不与金属板ms进行接触。另一方面,位于相位0

°

和180

°

处的两个冲头p4冲压金属板ms。结果,两个通孔r2在与两个冲头p4相对应的位置处形成在金属板ms中(参见图5中的加工区域a2中的涂黑区域)。通孔r2具有与冲头p4和模孔d43相对应的形状。在图5的实例中,通孔r2整体具有环状扇形的形状,并且从外周缘向内周缘突出的突起wb可以设置在外周缘上。冲压出的废料从排出孔c4排出。

[0101]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图5中的加工区域a3)到达冲模部件d5时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p5对金属板ms的冲压。此时,由于冲头p5的外周表面分别在相位0

°

、60

°

、120

°

、180

°

、240

°

和300

°

处设置有凹槽p5a,所以位于相位0

°

和180

°

的凹槽p5a经过对应的突起wb。即,冲头p5冲压金属板ms,而不冲压突起wb(内形冲裁加工)。由于通孔r1和r2在之前的处理中形成在金属板ms中,所以通过冲头p5从金属板ms冲压出图5的加工区域a3中的涂黑区域。结果,中心孔wa形成在金属板ms中。冲压出的废料从排出孔c5排出。

[0102]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分到达冲模部件d6时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p6对金属板ms的冲压(外形冲裁加工)。结果,形成冲压部件w,在冲压部件w中,突起wb位于相位0

°

和180

°

处。冲压之后的冲压部件w层叠在模孔d63中先前冲压出的冲压部件w上。

[0103]

在加工区域a1中,当控制器ctr控制各个切换装置153使得位于相位60

°

和240

°

处的两个冲头p3处于缩回状态并且剩余的四个冲头p3处于突出状态时,四个通孔r1在与所述四个冲头p3相对应的位置处形成在金属板ms中(参考图6中的加工区域a1中的涂黑区域)。在该情况下,在随后的处理中,位于相位0

°

、120

°

、180

°

和300

°

处的四个冲头p4穿过相应的通孔r1而不与金属板ms进行接触。另一方面,位于相位60

°

和240

°

处的两个冲头p4冲压金属板ms。结果,两个通孔r2在与两个冲头p4相对应的位置处形成在金属板ms中(参见图6中的加工区域a2中的涂黑区域)。

[0104]

此外,在随后的处理中,当冲头p5上下移动时,位于相位60

°

和240

°

处的凹槽p5a经过相应的突起wb。即,冲头p5冲压金属板ms,而不冲压突起wb(内形冲裁加工)。由于通孔r1和r2在之前的处理中形成在金属板ms中,所以通过冲头p5从金属板ms冲压出图6的加工区域a3中的涂黑区域。结果,中心孔wa形成在金属板ms中。此外,在随后的处理中,利用冲头p6进行金属板ms的冲压(外形冲裁加工),从而形成冲压部件w,在该冲压部件w中,突起wb位于相位60

°

和240

°

的位置处。

[0105]

在加工区域a1中,当控制器ctr控制各个切换装置153使得位于相位120

°

和300

°

处的两个冲头p3处于缩回状态并且剩余的四个冲头p3处于突出状态时,四个通孔r1在与所述四个冲头p3相对应的位置处形成在金属板ms中(参考图7中的加工区域a1中的涂黑区域)。

在该情况下,在随后的处理中,位于相位0

°

、60

°

、180

°

和240

°

处的四个冲头p4穿过相应的通孔r1而不与金属板ms进行接触。另一方面,位于相位120

°

和300

°

处的两个冲头p4冲压金属板ms。结果,两个通孔r2在与两个冲头p4相对应的位置处形成在金属板ms中(参见图7中的加工区域a2中的涂黑区域)。

[0106]

此外,在随后的处理中,当冲头p5上下移动时,位于相位120

°

和300

°

处的凹槽p5a经过相应的突起wb。即,冲头p5冲压金属板ms,而不冲压突起wb(内形冲裁加工)。由于通孔r1和r2在之前的处理中形成在金属板ms中,所以通过冲头p5从金属板ms冲压出图7的加工区域a3中的涂黑区域。结果,中心孔wa形成在金属板ms中。此外,在随后的处理中,利用冲头p6进行金属板ms的冲压(外形冲裁加工),从而形成冲压部件w,在该冲压部件w中,突起wb位于相位120

°

和300

°

的位置处。

[0107]

如上所述冲压出的冲压部件w在模孔d63中旋转的同时被层叠,使得突起wb在高度方向上互相重叠。其后,当层叠预定数量的冲压部件w时,完成层叠体10。

[0108]

[作用效果]

[0109]

根据以上实施例,通过包括作为一组的多个冲头p4的单元来加工金属板ms以形成突起wb。即,多个冲头p4的加工位置不限于金属板ms的长度方向上的一个位置(加工区域a2)。因此,提高了利用多个冲头p4形成的突起wb的位置精度,并且因此当层叠多个冲压部件w时,在层叠体10的高度方向上不太可能发生突起wb的移位。此外,根据以上实例,用于形成突起wb的冲头p4的单元和用于内形冲裁的冲头p5是分离体。因此,即使单元中的一个冲头p4损坏,也不需要替换用于内形冲裁的冲头p5,并且提高了制造装置100的可维护性。结果,能够以高精度和低成本制造层叠体10。

[0110]

根据以上实施例,能够在预定时间点将处于缩回状态的冲头p3的位置切换到不同位置。在该情况下,通过在旋转的同时层叠冲压部件w,能够补偿冲压部件w的板厚偏差,并且提高层叠体10的平坦度、平行度和垂直度。预定时间点可以是规律时间点(例如,每次进行上述无效加工时)或者不规律时间点。

[0111]

根据以上实施例,包括作为一组的多个冲头p4的单元能够布置在冲头p3的下游侧。在该情况下,首先,对金属板ms进行利用冲头p3的无效加工,而后利用冲头p4在金属板ms上形成突起wb。因此,冲头p4在已经进行了无效加工的部位处(通孔r1)不接触金属板ms。因此,与利用多个冲头p4形成多个突起wb而后使预定数量的突起wb经受由冲头p3的无效加工(冲压)的情况相比,不太可能产生碎料,并且不太可能在金属板ms上形成毛刺。结果,能够以更高的质量形成层叠体10。

[0112]

根据以上实施例,多个冲头p3可以是一组单元,并且被构造为能够通过相应的切换装置153单独操作。在该情况下,多个冲头p3的加工位置不限于金属板ms的长度方向上的一个位置(加工区域a1)。即,不需要沿着金属板ms的长度方向并排设置多个冲头p3。因此,能够减少用于无效加工的处理的数量。因此,能够缩短层叠体10的制造时间,并且能够提高生产率。

[0113]

根据以上实施例,压力加工装置130可以包括分别对应于多个冲头p4的多个冲模d42。在该情况下,冲模d42也个体化,使得即使当形成突起wb时预定冲模d42损坏,也仅需要更换损坏的冲模d42。因此,进一步提高了制造装置100的可维护性,并且能够以更低的成本制造层叠体10。

[0114]

[变形例]

[0115]

应当理解为本说明书中的公开仅是所有方面的例示,并且不受限。能够在不背离权利要求及其主旨的范围的情况下,对以上实例进行各种省略、替换和改动。

[0116]

(1)制造装置100可以包括多个冲模部件d3。多个冲模部件d3可以沿着金属板ms的运送方向布置成一行。各个冲模部件d3的冲模d32可以设置有至少一个模孔d33。例如,用于无效加工的多个冲头p3可以不组成单元。换言之,用于无效加工的多个冲头p3可以包括布置在金属板ms的运送方向上的相对上游侧处的一个冲头p3以及布置在所述一个冲头p3的下游侧处的另一个冲头p3。在该情况下,所述另一个冲头p3被构造为在与所述一个冲头p3不同的时间点(在不同的加工位置)对金属板ms进行无效加工。

[0117]

在图8所示的实例中,制造装置100包括三个冲模部件d3。位于上游的冲模部件d3的冲模d32包括分别位于0

°

和180

°

相位处的模孔d33。位于中间的冲模部件d3的冲模d32包括分别位于60

°

和240

°

相位处的模孔d33。位于下游的冲模部件d3的冲模d32包括分别位于120

°

和300

°

的相位处的模孔d33。在该情况下,在由上游冲模部件d3和与其相对应的冲头p3构成的上游侧加工单元、由中间冲模部件d3和与其相对应的冲头p3构成的中间加工单元以及由下游冲模部件d3及其对应的冲头p3构成的下游侧加工单元之中,任意两个加工单元对金属板ms进行无效加工,而剩余的一个加工单元不进行无效加工,并且金属板ms被运送到冲模部件d4。此时,与两个加工单元相对应的冲头p3处于突出状态,并且与剩余加工单元相对应的冲头p3处于缩回状态。

[0118]

(2)包括作为一组的多个冲头p4的单元可以设置在冲头p3的上游侧。或者,冲头p3和p4可以布置为使得多个冲头p3的一部分、包括作为一组的多个冲头p4的单元以及剩余的多个冲头p3从上游侧依次布置。

[0119]

(3)当制造除了转子层叠铁芯2之外的层叠铁芯时,可以使用如上所述的制造装置100。如图9所示,其它层叠铁芯可以是层叠了多个环状冲压部件w的定子层叠铁芯20。定子层叠铁芯20具有筒状形状。即,沿着中心轴线ax延伸的通孔20a设置在定子层叠铁芯20的中央部。转子1可以布置在通孔20a中。

[0120]

定子层叠铁芯20包括一个轭部22、多个齿部24和至少一个耳部26。轭部22具有环状形状,并且延伸为围绕中心轴线ax。多个齿部24中的每个齿部均沿着轭部22的径向从轭部22的内周缘向中心轴线ax侧延伸。多个齿部24可以以基本相等的间隔布置在轭部22的周向上。

[0121]

卷绕线(未示出)可以缠绕在各个齿部24上。作为用于布置卷绕线的空间的狭槽20b界定在相邻的齿部24之间。各个齿部24设置有叠铆部28。像叠铆部18一样,叠铆部28被构造为将在层叠方向彼此相邻的冲压部件w结合。

[0122]

耳部26从轭部22的外周缘离开中心轴线ax地向外径向突出。耳部26在高度方向上从定子层叠铁芯20的一端表面向另一端表面直线状地延伸。当定子层叠铁芯20包括多个耳部26时,该多个耳部26可以以基本相等的间隔布置在轭部22的周向上。

[0123]

各个耳部26设置有在高度方向上延伸的通孔20c。用于将定子层叠铁芯20固定到其它部件(例如,电机的壳体)的螺栓能够插入到通孔20c中。

[0124]

冲压部件w具有与定子层叠铁芯20相对应的形状。即,冲压部件w整体具有环状形状,并且包括与通孔20a相对应的中心孔wa、与耳部26相对应的突起wb、与狭槽20b相对应的

通孔wc以及与通孔20c相对应的通孔wd。即,至少一个突起wb设置在冲压部件w的外周缘上。

[0125]

当制造这样的定子层叠铁芯20时,制造装置100可以包括图10所示的冲模部件d1至d6以及分别对应于冲模部件d1至d6的冲头p1至p6。冲模部件d1的冲模d12可以设置有形状与狭槽20b相对应的多个模孔d13。冲模部件d2的冲模d22可以设置有形状与叠铆部28相对应的多个模孔d23。冲模部件d3的冲模d32可以设置有形状与通孔20a和20c相对应的多个模孔d33。冲头p1至p3的下端部可以具有分别与模孔d13、d23和d33相对应的形状。

[0126]

冲模部件d4的冲模d42可以设置有用于无效加工的模孔d43。模孔d43可以位于金属板ms中要形成冲压部件w的区域的外部。模孔d43可以具有例如环状扇形的形状。冲头p4的下端部可以具有与模孔d43相对应的形状。

[0127]

冲模部件d5的冲模d52可以设置有用于形成突起wb的模孔d53。模孔d53可以位于金属板ms中要形成冲压部件w的区域的外部。模孔d43可以整体具有例如环状扇形的形状。模孔d53可以在内周缘上设置有从内侧向外侧突出的突出脊d53a。冲头p5的下端部可以具有与模孔d53相对应的形状。下端部的内周表面可以设置有例如在上下方向上延伸的凹槽p5a。

[0128]

冲模部件d6的冲模d62可以设置有用于外形冲裁加工的模孔d63。模孔d63可以整体具有例如圆形形状。模孔d53可以在周缘上设置有从周缘向外凹入的凹槽d63a。凹槽d63a的数量可以与模孔d43、d53的数量相同。冲头p6的下端部可以具有与模孔d63相对应的形状。下端部的外周表面可以设置有例如在上下方向上延伸的突出脊p6a。

[0129]

接着,将参考图10至12描述定子层叠铁芯20的制造方法。后文中,将基于包括六个冲头p4、六个冲头p5、设置有突出脊p6a的六个冲头p6以及六个切换装置153的制造装置100的实例进行说明,其中,能够利用相应的切换装置153独立地控制六个冲头p4的状态(参见图10)。

[0130]

当利用供给装置120将金属板ms间歇地传送到压力加工装置130并且金属板ms的预定部分到达冲模部件d1时,上模150通过压力机160上下移动,并且进行利用冲头p1对金属板ms的冲压。结果,与狭槽20b相对应的通孔wc形成在金属板ms中。冲压出的废料从排出孔c1排出。

[0131]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分到达冲模部件d2时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p2对金属板ms的半冲压或者冲压。结果,与叠铆部28相对应的凹凸部或者通孔形成在金属板ms中。冲压出的废料从排出孔c2排出。

[0132]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图11中的加工区域b1)到达冲模部件d3时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p3对金属板ms的冲压。结果,与通孔20c相对应的通孔wd形成在金属板ms中(参见图11中的加工区域b1中的涂黑区域)。冲压出的废料从排出孔c3排出。

[0133]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图11中的加工区域b2)到达冲模部件d4时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p4对金属板ms的冲压(无效加工)。当控制器ctr控制各个切换装置153使得位于60

°

、180

°

和300

°

相位处的三个冲头p4处于缩回状态并且剩余的三个冲头p4处于突出状态时,三个通孔r1在与后三个冲头p4相对应的位置处形成在金属板ms中(参考图11中的加

工区域b2中的涂黑区域)。此时,形成在与通孔r1重叠的位置处的通孔wd被从金属板ms去除。冲压出的废料从排出孔c4排出。

[0134]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图11中的加工区域b5)到达冲模部件d5时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p5对金属板ms的冲压(突起形成处理)。此时,由于在之前处理中形成三个通孔r1,所以位于相位0

°

、120

°

、和240

°

处的三个冲头p5穿过相应的通孔r1而不与金属板ms进行接触。另一方面,位于相位60

°

、180

°

和300

°

处的三个冲头p5冲压金属板ms。结果,三个通孔r2在与后三个冲头p5相对应的位置处形成在金属板ms中(参见图11中的加工区域b3中的涂黑区域)。冲压出的废料从排出孔c5排出。

[0135]

接着,当由供给装置120间歇地传送金属板ms并且金属板ms的预定部分(参考图11中的加工区域b4)到达冲模部件d6时,上模150通过压力机160上下移动,并且与上文类似地进行利用冲头p6对金属板ms的冲压(外形冲裁加工)。此时,由于冲头p6的外周表面分别在相位0

°

、60

°

、120

°

、180

°

、240

°

和300

°

处设置有突出脊p6a,所以位于相位0

°

、120

°

和240

°

的突出脊p6a经过对应的通孔r1。另一方面,位于相位60

°

、180

°

和300

°

处的突出脊p6a冲压金属板ms从而形成突起wb。结果,形成冲压部件w,在冲压部件w中,突起wb位于相位60

°

、180

°

和300

°

处。

[0136]

在加工区域b1中,当控制器ctr控制各个切换装置153使得位于0

°

、120

°

和240

°

相位处的三个冲头p4处于缩回状态并且剩余的三个冲头p4处于突出状态时,三个通孔r1在与后三个冲头p4相对应的位置处形成在金属板ms中(参考图12中的加工区域b2中的涂黑区域)。在该情况下,在随后的处理中,位于相位60

°

、180

°

和300

°

处的三个冲头p5穿过相应的通孔r1而不与金属板ms进行接触。另一方面,位于相位0

°

、120

°

和240

°

处的三个冲头p5冲压金属板ms。结果,三个通孔r2在与后三个冲头p5相对应的位置处形成在金属板ms中(参见图12中的加工区域b3中的涂黑区域)。

[0137]

此外,在随后的处理中,当冲头p6上下移动时,位于相位60

°

、180

°

和300

°

处的突出脊p6a经过相应的通孔r1。另一方面,位于相位0

°

、120

°

和240

°

处的三个冲头p6冲压金属板ms。结果,形成冲压部件w,在冲压部件w中,突起wb位于相位0

°

、120

°

和240

°

处。

[0138]

在模孔d63中,在旋转的同时层叠如上所述地冲压出的冲压部件w,使得突起wb在高度方向上互相重叠。其后,当层叠预定数量的冲压部件w时,完成定子层叠铁芯20。

[0139]

(4)当制造包括临时叠铆部的中间层叠体时,可以使用上述制造装置100。其后,从中间层叠体去除临时叠铆部,使得可以形成要成为转子层叠铁芯的层叠体,或者要形成为定子层叠铁芯的层叠体。临时叠铆部可以设置在中间层叠体的内周表面上,或者可以设置在中间层叠体的外周表面上。术语“临时叠铆部”是指如下的叠铆部:其用于使多个冲压部件w临时一体化,并且在制造层叠体的过程中被去除。

[0140]

将参考图13描述中间层叠体30的实例。中间层叠体30包括定子层叠铁芯20和临时叠铆部31,该临时叠铆部31设置在定子层叠铁芯20的外周表面上。通过层叠多个冲压部件w而构成中间层叠体30。冲压部件w处于如下状态:其中,对应于临时叠铆部31的临时叠铆片41配合到与定子层叠铁芯20相对应的加工板50的外周缘。在中间层叠体30的高度方向上彼此相邻的冲压部件w经由设置在临时叠铆片41上的叠铆部42而彼此互锁。

[0141]

切割线cl设置在临时叠铆片41与加工板50之间。例如,可以通过对金属板ms进行

切割和弯曲加工或者冲压加工,然后将被加工部分推回并压配合到原来的金属板ms中,来形成各切割线cl。当金属板ms经受切割和弯曲加工或者冲压加工时,被加工部分塑性变形并且略微延伸。因此,当被加工部分压配合到原来的金属板ms中时,被加工部分和原来的金属板ms以不能够由手容易地分开的程度牢固地互相配合。

[0142]

(5)当形成m(m是1以上的自然数)个突起wb设置在内周缘或者外周缘上这样的冲压部件w时,可以使用制造装置100。在该情况下,制造装置100可以包括具有作为一组的n(n是大于m的自然数)个冲头p4以及n个冲头p3的冲头单元。冲头单元可以包括例如六个冲头p4或者八个冲头p4。在该情况下,制造装置100可以包括相同数量的冲头p3和冲头p4。因此,即使冲头单元中包括的冲头p4的数量增多,冲头p3的数量也不超过冲头p4的数量。因此,装置的构造简化,使得能够降低制造装置100的制造成本。

[0143]

[其它实例]

[0144]

实例1:层叠铁芯的制造装置(100)的实例可以被构造为从金属板(ms)冲压出多个冲压部件(w),并且在使多个冲压部件旋转的同时层叠该多个冲压部件,该多个冲压部件(w)具有环状形状,并且具有设置在其内周缘或者外周缘上的m(m是1以上的自然数)个突起(wb)。层叠铁芯的制造装置(100)的实例可以包括用于形成突起的冲头单元以及n个辅助冲头(p3),该冲头单元包括作为一组的n(是大于m的自然数)个冲头(p4)。n个辅助冲头(p3)可以被构造为使得从n个辅助冲头(p3)选择的(n-m)个辅助冲头(p3)对金属板(ms)进行使从n个冲头(p4)选择的(n-m)个冲头(p4)的加工无效化的无效加工。(n-m)意思是从n减去m,并且可以替代地描述为l。根据该实例,通过包括作为一组的n个冲头的冲头单元加工金属板以形成突起。即,n个冲头的加工位置限于金属板的长度方向上的一个位置。因此,由n个冲头形成的突起的位置精度提高,使得当层叠多个冲压部件时,突起不太可能在转子层叠铁芯的高度方向上移位。此外,根据实例,用于形成突起的冲头单元和用于内形冲裁或者外形冲裁的冲头是分离体。因此,即使冲头单元中的一个冲头损坏,也不需要更换用于内形冲裁或者外形冲裁的冲头,并且改善了装置的可维护性。结果,能够以高精度和低成本制造层叠铁芯。

[0145]

实例2:在根据实例1的装置(100)中,冲头单元可以布置在n个辅助冲头(p3)的下游侧。在该情况下,首先,对金属板进行利用(n-m)个辅助冲头的无效加工,而后通过n个冲头在金属板上形成突起。因此,在已经进行了无效加工的部位处冲头不接触金属板。因此,与利用n个冲头形成n个突起而后使(n-m)个突起经受由(n-m)个辅助冲头进行的无效加工(冲压)的情况相比,不太可能产生碎料,并且不太可能在金属板上形成毛刺。结果,能够以更高的质量形成层叠铁芯。

[0146]

实例3:在根据实例1或实例2的装置(100)中,冲头单元可以包括六个或者八个冲头(p4)。根据该实例,装置可以包括数量与冲头单元中包括的冲头的数量相同的辅助冲头。因此,即使冲头单元中包括的冲头的数量增多,辅助冲头的数量也不超过冲头的数量。因此,装置的构造简化,使得能够降低装置的制造成本。

[0147]

实例4:根据实例1至实例3的任意一项的装置(100)可以还包括辅助冲头单元,该辅助冲头单元包括作为一组的n个辅助冲头(p3),并且所述n个辅助冲头(p3)可以分别独立运行。在该情况下,n个辅助冲头一起被构造为辅助冲头单元,使得不需要沿着金属板的长度方向并排布置n个辅助冲头。因此,能够减少用于无效加工的处理的数量。因此,能够缩短

层叠铁芯的制造时间,并且能够提高生产率。

[0148]

实例5:在根据实例1至实例3的任意一项的装置(100)中,n个辅助冲头(p3)可以包括:设置在金属板(ms)的相对上游侧的一个辅助冲头(p3);以及设置在所述一个辅助冲头(p3)的下游侧的另一个辅助冲头(p3),用以在与所述一个辅助冲头(p3)不同的时间点对金属板(ms)进行无效加工。

[0149]

实例6:在根据实例1至实例5的任意一项的装置(100)中,冲头单元可以包括分别对应于n个冲头(p4)的n个冲模(d42)。在该情况下,冲模也个体化,使得即使当形成突起时预定冲模损坏,也仅需要更换损坏的冲模。因此,进一步提高了装置的可维护性,并且能够以更低的成本制造层叠铁芯。

[0150]

实例7。根据实例1至实例6的任意一项的装置(100)可以还包括驱动机构(d64),该驱动机构(d64)被构造为在使从金属板冲压出的多个冲压部件(w)旋转的同时层叠所述多个冲压部件(w),使得突起(wb)在高度方向上互相重叠。

[0151]

实例8:层叠铁芯(2、10)的制造方法的实例可以包括:从金属板(ms)冲压出多个冲压部件(w),并且在使多个冲压部件旋转的同时层叠该多个冲压部件,该多个冲压部件(w)具有环状形状,并且具有设置在其内周缘或者外周缘上的m(m是1以上的自然数)个突起(wb)。层叠铁芯(2、10)的制造方法的实例还可以包括利用包括作为一组的n(n是大于m的自然数)个冲头(p4)的冲头单元加工所述金属板(ms),并且利用从n个辅助冲头(p3)选择的(n-m)个辅助冲头(p3)对金属板(ms)进行无效加工,从而使n个冲头(p4)中的(n-m)个冲头(p4)的加工无效化。在该情况下,能够获得与根据实例1的装置相同的效果。

[0152]

实例9:在根据实例8的方法中,可以在利用(n-m)个辅助冲头(p3)对金属板(ms)的无效加工之后进行利用冲头单元对金属板(ms)的加工。在该情况下,能够获得与根据实例2的装置相同的效果。

[0153]

实例10:在根据实例8或实例9的方法中,冲头单元可以包括六个或者八个冲头(p4)。在该情况下,能够获得与根据实例3的装置相同的效果。

[0154]

实例11:在根据实例8至实例10的任意一项的方法中,n个辅助冲头(p3)可以组成作为辅助冲头单元的组,并且所述n个辅助冲头(p3)可以分别独立运行。在该情况下,能够获得与根据实例4的装置相同的效果。

[0155]

实例12:在根据实例8至实例10的任意一项的方法中,n个辅助冲头(p3)可以包括:设置在金属板(ms)的相对上游侧的一个辅助冲头(p3);以及设置在所述一个辅助冲头(p3)的下游侧的另一个辅助冲头(p3),用以在与所述一个辅助冲头(p3)不同的时间点对金属板(ms)进行无效加工。在该情况下,能够获得与根据实例7的装置相同的效果。

[0156]

实例13:在根据实例8至实例12的任意一项的方法中,冲头单元可以包括分别对应于n个冲头(p4)的n个冲模(d42)。在该情况下,能够获得与根据实例5的装置相同的效果。

[0157]

实例14:根据实例8至实例13的任意一项的方法还可以在使从金属板冲压出的多个冲压部件(w)旋转的同时层叠所述多个冲压部件(w),使得突起(wb)在高度方向上互相重叠。在该情况下,能够获得与根据实例6的装置相同的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1