斜拉式L形金属件的制作方法

斜拉式l形金属件

技术领域

[0001]

本申请是有关于一种机构强度较佳的五金零件。

背景技术:

[0002]

请参考图1,所绘示者为一种现有技术的l形角钢。l形角钢经常用于连接于两相垂直对象的交界处,用以将两者形成机械性连接,并且对两对象提供支撑力。

[0003]

现有l形角钢是以折床机折弯成形,然而,当l角钢承受负载时,应力会集中在弯折处,且承受负载的部位离弯折处越远,在不变形的情况下所能承受的负载极限越低。

技术实现要素:

[0004]

有鉴于此,本申请的主要目的在于提供一种能提高结构强度的金属件。

[0005]

为了达成上述及其他目的,本申请提供一种斜拉式l形金属件,其包括一第一片材、一第二片材及至少一斜向段;第一片材具有一第一内表面及一第一外表面;第二片材具有一第二内表面及一第二外表面;斜向段位于第一、第二片材之间且具有一第三内表面及一第三外表面,第三内表面为曲面、锥面或曲面及锥面的结合且包括一碗形凹面,斜向段在非平行于第一、第二片材的方向延伸,且斜向段是用于在第一、第二片材之间传递力量;其中,第一、第二片材及斜向段是一体弯折而概成l形;当第一、第二片材其中一者受外力作用时,斜向段用于对受外力作用的所述第一、第二片材其中一者提供斜向拉力或斜向撑力。

[0006]

本申请通过一次折弯加工作业,能够形成彼此一体连接的第一、第二片材及斜向段,其造价不高且可快速制造,却能显著提升结构强度,所制成的斜拉式l形金属件自成良好的斜拉系统及斜撑系统,应用范围广,长期安全性高,能完全取代现有l形角钢,并解决现有l形角钢多种已知的问题。

[0007]

有关本申请的其它功效及实施例的详细内容,配合附图说明如下。

附图说明

[0008]

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0009]

图1为现有技术的l形角钢的立体图。

[0010]

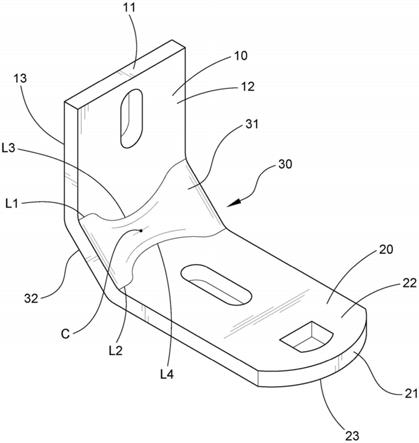

图2为本申请第一实施例的立体图。

[0011]

图3为本申请第一实施例的侧视图。

[0012]

图4为本申请第一实施例的纵剖面图。

[0013]

图5绘示用以制作本申请第一实施例的折床模具。

[0014]

图6绘示本申请第一实施例的加工过程示意图。

[0015]

图7表现本申请第一实施例应用于建筑墙材干挂系统的示意图。

[0016]

图8为本申请第二实施例的立体图。

[0017]

图9为本申请第三实施例的立体图。

[0018]

图10为本申请第四实施例的立体图。

[0019]

图11为本申请第四实施例的局部剖面示意图。

[0020]

图12为本申请第五实施例的立体图。

[0021]

图13为本申请第六实施例的立体图。

[0022]

图14为本申请第七实施例的立体图。

[0023]

图15为本申请第八实施例的立体图。

[0024]

图16为本申请第九实施例的立体图。

[0025]

符号说明

[0026]

10:第一片材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11:第一自由端

[0027]

12:第一内表面

ꢀꢀꢀꢀꢀꢀꢀꢀ

13:第一外表面

[0028]

20:第二片材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21:第二自由端

[0029]

22:第二内表面

ꢀꢀꢀꢀꢀꢀꢀꢀ

23:第二外表面

[0030]

24:补强筋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30:斜向段

[0031]

31:第三内表面

ꢀꢀꢀꢀꢀꢀꢀꢀ

311:碗形凹面

[0032]

312:锥面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32:第三外表面

[0033]

41:上模

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411:弓形区

[0034]

412:曲面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42:下模

[0035]

50:金属平板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100:斜拉式l形金属件

[0036]

110:建筑墙面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:建筑墙材挂件

[0037]

130:建筑墙材

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c:几何中心

[0038]

l1:轮廓线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l2:轮廓线

[0039]

l3、l4:弧线段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

i:反曲点

[0040]

p:支点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

w:右翼

具体实施方式

[0041]

请参考图2至图4,所绘示者为本申请斜拉式l形金属件的第一实施例,其包括一第一片材10、一第二片材20及二斜向段30。斜拉式l形金属件由金属制成,例如钢、铁等金属或其他合金。从侧视方向观看,其轮廓概成「l」字形。

[0042]

第一片材10具有一第一自由端11、一第一内表面12及一第一外表面13。第一片材10可用于与一对象(未绘示)连接,根据连接方式的差异及功能的需求,第一片材10上可形成有穿孔、长槽、螺孔等有助于与所述对象形成机械连接的结构,第一片材10的第一外表面13可为供所述对象抵接的抵接面。在可能的实施方式中,第一片材的第一自由端可被折弯成挂勾状。本实施例中,第一内表面12及第一外表面13皆为平面;在其他可能的实施方式中,第一内表面及第一外表面至少其中一者为非全平面而有其他表面纹路。

[0043]

第二片材20具有一第二自由端21、一第二内表面22及一第二外表面23。第二片材20可用于与另一对象(未绘示)连接,根据连接方式的差异及功能的需求,第二片材20上也可形成有穿孔、长槽、螺孔等有助于与所述另一对象形成机械连接的结构,第二内表面22或

第二外表面23可为供所述另一对象抵接的抵接面。在可能的实施方式中,第二片材的第二自由端也可被折弯成挂勾状。本实施例中,第二内表面22及第二外表面23皆为平面;在其他可能的实施方式中,第二内表面及第二外表面至少其中一者为非全平面而有其他表面纹路。

[0044]

斜向段30位于第一、第二片材10、20且具有一第三内表面31及一第三外表面32,第三内表面31为曲面、锥面或曲面及锥面的结合且包括一碗形凹面,所述「碗形凹面」是指中央凹陷而周缘较中央高的表面。本实施例中,碗形凹面位于第三内表面31的几何中心c,且第三内表面31连接于第一、第二内表面12、22之间,第三外表面则连接于第一、第二外表面13、23之间且为曲面,其中,呈平面的第一内表面12与第三内表面31的交界处具有一非直线的轮廓线l1,呈平面的第二内表面22与第三内表面31的交界处也具有一非直线的轮廓线l2,轮廓线l1、l2各包括一段朝第三内表面31的几何中心c的弧线段l3、l4,且第三内表面31为不具有反曲点的曲面。斜向段30在非平行于第一、第二片材10、20的方向延伸并用以在第一、第二斜接点13、23之间传递力量,并且,第一、第二片材10、20及斜向段30是一体折弯而概成l形,且当第一、第二片材10、20其中一者受外力作用时,斜向段30可用于对受外力作用的第一、第二片材10、20其中一者提供斜向拉力或斜向撑力,所述「斜向拉力」及「斜向撑力」是指施力的方向非平行于第一、第二片材10、20。需说明的是,在可能的实施方式中,前述轮廓线l1、l2也可能是直线。

[0045]

如图5、图6所示,前述斜拉式l形金属件可利用一金属折床机一体折弯而成,图5绘示金属折床机的模具,其上模41具有两个彼此相对的弓形区411及两个位于两弓形区411之间的曲面412,曲面412的外轮廓为类三角形,金属折床机模具的下模42具有一凹弧面。折弯前,将金属平板50横跨放置于下模42上,而后利用上模41将金属平板50压入下模42一体折弯成如前所述的斜拉式l形金属件。

[0046]

请参考图7,使用时,斜拉式l形金属件100可用于连接两对象,例如建筑墙面110及建筑墙材挂件120。斜拉式l形金属件100本身自成一斜撑系统,其斜向段30可提供斜向撑力,用以抵抗第一、第二片材10、20所受到相向的外力。斜拉式l形金属件100本身同时自成一斜拉系统,例如图7所示的状态中,第二片材20承受建筑墙材130的重量,斜向段30可很好地提供斜向拉力拉住第二片材20,此时,斜拉式l形金属件100更存在一杠杆系统,即斜向段30与建筑墙面110接触的最低点为杠杠系统的支点p,斜向段30与第二片材20相连的点与支点p之间为一施力臂,斜向段30用以提供斜向拉力对抗建筑墙材130的重量。另一方面,斜向段30的碗形凹面类似一个圆顶(dome)系统,其有助于分散受力,因而可进一步提高结构强度。相较于图1所示的现有l形角钢,本申请的斜拉式l形金属件因自成斜撑系统与斜拉系统,使用时更自然形成一杠杆系统,因而所能实现的结构强度远优于现有l形角钢。在一项实际试验中,本实施例的斜拉式l形金属件(实验组)与如图1所示的不具有斜向段但其余规格与实验组大致相同的l形金属件(对照组)分别进行抗压荷载测试,其测试结果如下表一所示:

[0047]

表一

[0048][0049]

如表一所示,实验组的最大抗压荷重远优于对照组,可以佐证本申请的斜拉式l形金属件的结构强度远优于现有技术的l形金属件。

[0050]

请参考图8,所绘示者为本申请斜拉式l形金属件的第二实施例,其与第一实施例的差异在于,第一实施例的斜向段具有两个可提供较大斜向拉力、斜向撑力的左、右两翼,而第二实施例的斜向段则仅具有一个可提供较大斜向拉力、斜向撑力的右翼w。

[0051]

请参考图9,所绘示者为本申请斜拉式l形金属件的第三实施例,其与第一实施例的差异在于,左、右两翼并非对称。

[0052]

请参考图10、图11,所绘示者为本申请斜拉式l形金属件的第四实施例,其与第一实施例的差异在于,左、右两翼向外翻折,使得在图11所示的局部剖面示意图中,第三内表面31具有两个反曲点i。

[0053]

请参考图12,所绘示者为本申请斜拉式l形金属件的第五实施例,其与第一实施例的差异在于,轮廓线l1、l2分别由一段连续弧线组成。

[0054]

请参考图13、图14,所绘示者分别为本申请斜拉式l形金属件的第六、第七实施例,两者与第一实施例的差异在于,具有两个位于两侧的斜向段30,并且,第一、第二片材10、20彼此局部接触。

[0055]

请参考图15,所绘示者为本申请斜拉式l形金属件的第八实施例,其与第一实施例的差异在于,第三内表面31的左、右两翼为朝向碗形凹面311倾斜的锥面312。

[0056]

请参考图16,所绘示者为本申请斜拉式l形金属件的第九实施例,其与第一实施例的差异在于,第二片材20还具有一补强筋24,补强筋24在第二片材的长度方向上延伸,补强筋24可藉由折床机一体折弯而成;在其他可能的实施方式中,补强接可通过焊接方式设置于第二片材的第二内表面或第二外表面。补强筋24的数量可视需求调整。在可能的实施方式中,第一片材也具有补强筋。

[0057]

需说明的是,前述实施方式中,斜向段的第三内表面、第三外表面是分别连接于第一、第二内表面及第一、第二外表面之间,然而在其他可能的实施方式中,斜向段与第一、第二片材还可能具有一中继连接段,此时斜向段是间接地通过该中继连接段对第一、第二片材提供斜向拉力及/或斜向撑力。

[0058]

综合上述,本申请通过一次折弯加工作业,能够形成彼此一体连接的第一、第二片材及斜向段,其造价不高、可快速制造,却能显著提升结构强度,所制成的斜拉式l形金属件自成良好的斜撑系统及斜拉系统,应用范围广,长期安全性高,能完全取代现有l形角钢,并解决现有l形角钢多种已知的问题。

[0059]

以上所述的实施例及/或实施方式,仅是用以说明实现本申请技术的较佳实施例及/或实施方式,并非对本申请技术的实施方式作任何形式上的限制,任何本领域技术人员,在不脱离本申请内容所公开的技术手段的范围,当可作些许的更动或修改为其它等效

的实施例,但仍应视为与本申请实质相同的技术或实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1