一种应用于车床夹具的旋转分油机构的制作方法

[0001]

本实用新型涉及一种分油轴结构,具体是一种应用于车床夹具的旋转分油机构。

背景技术:

[0002]

分油轴是机加工领域中常见的一种元件,用于向相关零部件或工件提供液压油。现有的分油轴大多采用简易结构,通过在预先开好的孔道中插入钢管,以钢管作为输油管,存在的问题是加工精度不高,且钢管安装过程中易变形,在分油轴高速旋转过程中,钢管易振动,导致分油轴的动平衡不好,此外还存在易漏油的缺点。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构稳定、可靠、装配精度高、动平衡性好的应用于车床夹具的旋转分油机构。

[0004]

本实用新型解决上述技术问题所采用的技术方案为:一种应用于车床夹具的旋转分油机构,包括横向且同轴设置的分油器体、分油器转轴、分油轴、过渡法兰、主轴固定法兰和连接盘,所述的分油器体套设在所述的分油器转轴的外侧,所述的分油器转轴与所述的分油器体之间安装有前轴承和后轴承,所述的分油器体的后端同轴固定有压盖,所述的压盖压紧所述的后轴承的外圈,所述的分油轴的外侧同轴套设有车床主轴,所述的主轴固定法兰同轴套设并固定在所述的车床主轴的外侧,所述的分油器转轴、过渡法兰和主轴固定法兰依次固定连接,所述的分油轴的前端和后端分别与所述的连接盘和所述的过渡法兰固定连接,所述的车床主轴的前端同轴固定有连接盘,所述的连接盘用于固定连接车床夹具,所述的分油器体的侧壁上开设有多个进油孔,每个所述的进油孔与一路油路相通,每路所述的油路依次穿过所述的分油器转轴、过渡法兰、分油轴和连接盘与车床夹具的进油口相通,所述的分油器转轴的后端开设有旋转接头接口,所述的旋转接头接口与中心气路相通,所述的中心气路依次穿过所述的分油器转轴、过渡法兰、分油轴和连接盘与车床夹具的进气口相通。

[0005]

本实用新型旋转分油机构装配后,在分油器转轴的后端的旋转接头接口接入旋转接头,将连接盘的前端与装夹有工件的车床夹具固定连接,准备就绪后,经多个进油孔向多路油路通入液压油,经旋转接头向中心气路引入压力气体,即可开始对工件的加工。加工过程中,分油器体和旋转接头固定不动,分油器转轴、过渡法兰、分油器和主轴固定法兰随车床主轴一起旋转,液压油进入多路油路,先后经分油器转轴、过渡法兰、分油轴和连接盘进入车床夹具;气流进入中心气路,先后经分油器转轴、过渡法兰、分油轴和连接盘进入车床夹具。本实用新型旋转分油机构可同时向车床夹具引入多路油路和一路气路,其结构稳定、可靠、装配精度高、动平衡性好,可避免车床加工过程中分油轴的振动。

[0006]

作为优选,所述的分油器转轴的外表面开设有多个环槽,每个所述的环槽环绕所述的分油器转轴的圆周方向设置,所述的多个环槽沿所述的分油器转轴的轴向间隔设置,每个所述的环槽与一个所述的进油孔和一路所述的油路相通。上述环槽的设计,有利于将

液压油引入油路内,保证分油器转轴旋转过程中,每个进油孔与每路油路始终相连通。

[0007]

进一步地,所述的分油器体的内表面设有环形的第一集油槽和第二集油槽,所述的第一集油槽和第二集油槽分别环绕所述的分油器体的圆周方向设置,所述的第一集油槽位于所述的多个环槽的前侧并靠近所述的前轴承,所述的第二集油槽位于所述的多个环槽的后侧并靠近所述的后轴承,所述的分油器体的侧壁的底部开设有连接孔和泄油孔,所述的连接孔沿所述的分油器体的轴向设置,所述的连接孔的前端和后端分别与所述的第一集油槽和所述的第二集油槽相通,所述的泄油孔与所述的连接孔相通。在车床主轴高速旋转过程中,当油液渗入分油器体与分油器转轴之间的接触面时,第一集油槽和第二集油槽可提供缓存空间,起到收集油液的作用,并使收集的油液流入连接孔并从泄油口排出,避免因油液进入前轴承和后轴承而造成不利影响。

[0008]

更进一步地,所述的分油器转轴的外表面开设有多个环形的第一引流槽和多个环形的第二引流槽,多个所述的第一引流槽正对所述的第一集油槽并沿所述的分油器转轴的轴向依次设置,多个所述的第二引流槽正对所述的第二集油槽并沿所述的分油器转轴的轴向依次设置,每个所述的第一引流槽和每个所述的第二引流槽分别环绕所述的分油器转轴的圆周方向设置,从每个所述的第一引流槽的横截面看,每个所述的第一引流槽的横截面为由第一直边和第一斜边构成的v字形,所述的第一直边靠近所述的前轴承,所述的第一斜边斜向所述的分油器转轴的前端;从每个所述的第二引流槽的横截面看,每个所述的第二引流槽的横截面为由第二直边和第二斜边构成的v字形,所述的第二直边靠近所述的后轴承,所述的第二斜边斜向所述的分油器转轴的后端。上述第一引流槽的设计,有利于使渗入分油器体与分油器转轴之间的接触面的油液尽量不流向前轴承,同理,上述第一引流槽的设计,有利于使渗入分油器体与分油器转轴之间的接触面的油液尽量不流向后轴承,从而对前轴承和后轴承起到较好的保护作用。

[0009]

作为优选,每路所述的油路包括依次相通并同轴设置的精加工的第一油孔、第二油孔、第三油孔和第四油孔,所述的第一油孔、第二油孔、第三油孔和第四油孔分别沿所述的分油器转轴、过渡法兰、分油轴和连接盘的轴向开设;所述的中心气路包括依次相通并同轴设置的精加工的第一中心气孔、第二中心气孔、第三中心气孔和第四中心气孔,所述的第一中心气孔、第二中心气孔、第三中心气孔和第四中心气孔分别沿所述的分油器转轴、过渡法兰、分油轴和连接盘的轴向开设。

[0010]

进一步地,所述的分油器转轴与所述的过渡法兰之间压紧设置有多个第一密封圈,每个所述的第一油孔与每个所述的第二油孔的衔接处设置有一个所述的第一密封圈,所述的第一中心气孔与所述的第二中心气孔的衔接处设置有一个所述的第一密封圈;所述的过渡法兰与所述的分油轴之间压紧设置有多个第二密封圈,每个所述的第二油孔与每个所述的第三油孔的衔接处设置有一个所述的第二密封圈;所述的分油轴与所述的连接盘之间压紧设置有多个第三密封圈,每个所述的第三油孔与每个所述的第四油孔的衔接处设置有一个所述的第三密封圈;所述的连接盘的前端装设有多个第四密封圈,每个所述的第四油孔的前端和所述的第四中心气孔的前端分别设置有一个所述的第四密封圈。采用上述端面密封的设计,可保证对多路油路和一路气路的密封效果,有效防止机构漏油和漏气。

[0011]

进一步地,所述的分油器转轴的前端同轴开设有向后凹的第一定心孔,所述的过渡法兰的后端一体同轴设置有第一定位凸台,所述的第一定位凸台止口定心于所述的第一

定心孔内;所述的过渡法兰的前端同轴开设有向后凹的第二定心孔,所述的分油轴的后端一体同轴设置有第二定位凸台,所述的第二定位凸台止口定心于所述的第二定心孔内,所述的第二定位凸台的外表面与所述的第二定心孔的内壁之间压紧设置有第五密封圈;所述的连接盘的后端同轴开设有向前凹的第三定心孔,所述的分油轴的前端一体同轴设置有第三定位凸台,所述的第三定位凸台止口定心于所述的第三定心孔内,所述的第三定位凸台的外表面与所述的第三定心孔的内壁之间压紧设置有第六密封圈。上述多处止口定心及密封圈的设计,可进一步提高机构的装配精度和同轴度,确保对中心气路的密封效果及机构的动平衡性,保证工作时平稳可靠。

[0012]

进一步地,所述的过渡法兰的前端同轴开设有向后凹的第四定心孔,所述的车床主轴的后端止口定心于所述的第四定心孔内;所述的连接盘的后端同轴开设有向前凹的定心锥孔,所述的车床主轴的前端一体设置有定位锥台,所述的定位锥台锥面定心于所述的定心锥孔内。止口定心与锥面定心相结合的定心方式,可保证车床主轴的装配精度,确保连接盘与车床夹具的同轴度,使多路油和一路气从连接盘顺利流入车床夹具中。

[0013]

作为优选,所述的分油器转轴、过渡法兰和主轴固定法兰依次经多个螺钉固定连接,所述的分油轴的前端和后端分别经多个螺钉与所述的连接盘和所述的过渡法兰固定连接,所述的车床主轴与所述的连接盘经多个螺钉固定连接。

[0014]

进一步地,所述的过渡法兰和所述的主轴固定法兰之间压紧设置有调整垫圈,所述的调整垫圈由多片调整垫片拼接而成,连接所述的过渡法兰和所述的主轴固定法兰的各个螺钉穿设于所述的多片调整垫片。调整垫圈用于调节过渡法兰、主轴固定法兰和分油轴之间的相对位置,保证装配精度。将调整垫圈设计为由多片调整垫片拼接而成的方式,方便现场装配和调节过程中的拆装,有利于提高机构装配效率。

[0015]

与现有技术相比,本实用新型的优点在于:本实用新型旋转分油机构装配后,在分油器转轴的后端的旋转接头接口接入旋转接头,将连接盘的前端与装夹有工件的车床夹具固定连接,准备就绪后,经多个进油孔向多路油路通入液压油,经旋转接头向中心气路引入压力气体,即可开始对工件的加工。加工过程中,分油器体和旋转接头固定不动,分油器转轴、过渡法兰、分油器和主轴固定法兰随车床主轴一起旋转,液压油进入多路油路,先后经分油器转轴、过渡法兰、分油轴和连接盘进入车床夹具;气流进入中心气路,先后经分油器转轴、过渡法兰、分油轴和连接盘进入车床夹具。本实用新型旋转分油机构可同时向车床夹具引入多路油路和一路气路,其结构稳定、可靠、装配精度高、动平衡性好,可避免车床加工过程中分油轴的振动。

附图说明

[0016]

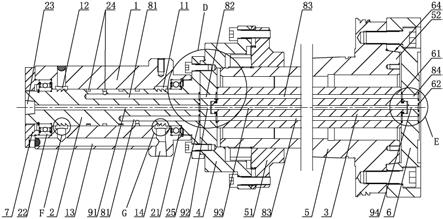

图1为实施例中旋转分油机构的正视图;

[0017]

图2为图1中a-a剖视图;

[0018]

图3为图2中d处放大图;

[0019]

图4为图2中e处放大图;

[0020]

图5为图2中f处放大图;

[0021]

图6为图2中g处放大图;

[0022]

图7为图1中b-b剖视图;

[0023]

图8为图1中c-c剖视图。

具体实施方式

[0024]

以下结合附图实施例对本实用新型作进一步详细描述。

[0025]

实施例1的应用于车床夹具的旋转分油机构,如图所示,包括横向且同轴设置的分油器体1、分油器转轴2、分油轴3、过渡法兰4、主轴固定法兰51和连接盘6,分油器体1套设在分油器转轴2的外侧,分油器转轴2与分油器体1之间安装有前轴承21和后轴承22,分油器体1的后端同轴固定有压盖7,压盖7压紧后轴承22的外圈,分油轴3的外侧同轴套设有车床主轴5,主轴固定法兰51同轴套设并固定在车床主轴5的外侧,分油器转轴2、过渡法兰4和主轴固定法兰51依次固定连接,分油轴3的前端和后端分别与连接盘6和过渡法兰4固定连接,车床主轴5的前端同轴固定有连接盘6,连接盘6用于固定连接车床夹具(图中未示出),分油器体1的侧壁上开设有四个进油孔10,每个进油孔10与一路油路相通,每路油路依次穿过分油器转轴2、过渡法兰4、分油轴3和连接盘6与车床夹具的进油口相通,分油器转轴2的后端开设有旋转接头接口23,旋转接头接口23与中心气路相通,中心气路依次穿过分油器转轴2、过渡法兰4、分油轴3和连接盘6与车床夹具的进气口相通。

[0026]

实施例1中,实施例1中,分油器转轴2的外表面开设有四个环槽24,每个环槽24环绕分油器转轴2的圆周方向设置,四个环槽24沿分油器转轴2的轴向间隔设置,每个环槽24与一个进油孔10和一路油路相通。

[0027]

实施例1中,每路油路包括依次相通并同轴设置的精加工的第一油孔81、第二油孔82、第三油孔83和第四油孔84,第一油孔81、第二油孔82、第三油孔83和第四油孔84分别沿分油器转轴2、过渡法兰4、分油轴3和连接盘6的轴向开设;中心气路包括依次相通并同轴设置的精加工的第一中心气孔91、第二中心气孔92、第三中心气孔93和第四中心气孔94,第一中心气孔91、第二中心气孔92、第三中心气孔93和第四中心气孔94分别沿分油器转轴2、过渡法兰4、分油轴3和连接盘6的轴向开设。分油器转轴2与过渡法兰4之间压紧设置有五个第一密封圈25,每个第一油孔81与每个第二油孔82的衔接处设置有一个第一密封圈25,第一中心气孔91与第二中心气孔92的衔接处设置有一个第一密封圈25;过渡法兰4与分油轴3之间压紧设置有四个第二密封圈41,每个第二油孔82与每个第三油孔83的衔接处设置有一个第二密封圈41;分油轴3与连接盘6之间压紧设置有四个第三密封圈61,每个第三油孔83与每个第四油孔84的衔接处设置有一个第三密封圈61;连接盘6的前端装设有五个第四密封圈62,每个第四油孔84的前端和第四中心气孔94的前端分别设置有一个第四密封圈62。

[0028]

实施例1中,分油器转轴2的前端同轴开设有向后凹的第一定心孔26,过渡法兰4的后端一体同轴设置有第一定位凸台42,第一定位凸台42止口定心于第一定心孔26内;过渡法兰4的前端同轴开设有向后凹的第二定心孔43,分油轴3的后端一体同轴设置有第二定位凸台31,第二定位凸台31止口定心于第二定心孔43内,第二定位凸台31的外表面与第二定心孔43的内壁之间压紧设置有第五密封圈32;连接盘6的后端同轴开设有向前凹的第三定心孔63,分油轴3的前端一体同轴设置有第三定位凸台33,第三定位凸台33止口定心于第三定心孔63内,第三定位凸台33的外表面与第三定心孔63的内壁之间压紧设置有第六密封圈34;过渡法兰4的前端同轴开设有向后凹的第四定心孔44,车床主轴5的后端止口定心于第四定心孔44内;连接盘6的后端同轴开设有向前凹的定心锥孔64,车床主轴5的前端一体设

置有定位锥台52,定位锥台52锥面定心于定心锥孔64内。

[0029]

实施例1中,分油器转轴2、过渡法兰4和主轴固定法兰51依次经多个螺钉固定连接,分油轴3的前端和后端分别经多个螺钉与连接盘6和过渡法兰4固定连接,车床主轴5与连接盘6经多个螺钉固定连接。过渡法兰4和主轴固定法兰51之间压紧设置有调整垫圈,调整垫圈由四片调整垫片45拼接而成,连接过渡法兰4和主轴固定法兰51的各个螺钉穿设于四片调整垫片45。

[0030]

实施例2的应用于车床夹具的旋转分油机构,与实施例1的区别在于,实施例2中,分油器体1的内表面设有环形的第一集油槽11和第二集油槽12,第一集油槽11和第二集油槽12分别环绕分油器体1的圆周方向设置,第一集油槽11位于四个环槽24的前侧并靠近前轴承21,第二集油槽12位于四个环槽24的后侧并靠近后轴承22,分油器体1的侧壁的底部开设有连接孔13和泄油孔14,连接孔13沿分油器体1的轴向设置,连接孔13的前端和后端分别与第一集油槽11和第二集油槽12相通,泄油孔14与连接孔13相通;分油器转轴2的外表面开设有三个环形的第一引流槽27和三个环形的第二引流槽28,三个第一引流槽27正对第一集油槽11并沿分油器转轴2的轴向依次设置,三个第二引流槽28正对第二集油槽12并沿分油器转轴2的轴向依次设置,每个第一引流槽27和每个第二引流槽28分别环绕分油器转轴2的圆周方向设置,从每个第一引流槽27的横截面看,每个第一引流槽27的横截面为由第一直边271和第一斜边272构成的v字形,第一直边271靠近前轴承21,第一斜边272斜向分油器转轴2的前端;从每个第二引流槽28的横截面看,每个第二引流槽28的横截面为由第二直边281和第二斜边282构成的v字形,第二直边281靠近后轴承22,第二斜边282斜向分油器转轴2的后端。

[0031]

上述旋转分油机构可最大程度保证过渡法兰4、分油轴3、连接盘6和车床主轴5等元件的同轴度,保证机构装配精度和动平衡性,并保证对四路油路和一路气路的密封效果,防止漏油和漏气。

[0032]

上述旋转分油机构装配后,在分油器转轴2的后端的旋转接头接口23接入旋转接头(图中未示出),将连接盘6的前端与装夹有工件的车床夹具固定连接,准备就绪后,经四个进油孔10向四路油路通入液压油,经旋转接头向中心气路引入压力气体,即可开始对工件的加工。加工过程中,分油器体1和旋转接头固定不动,分油器转轴2、过渡法兰4、分油器和主轴固定法兰51随车床主轴5一起旋转,液压油进入四路油路,先后经分油器转轴2、过渡法兰4、分油轴3和连接盘6进入车床夹具;气流进入中心气路,先后经分油器转轴2、过渡法兰4、分油轴3和连接盘6进入车床夹具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1