一种汽车轮毂锻造设备的制作方法

[0001]

本实用新型涉及轮毂锻造技术领域,具体是一种汽车轮毂锻造设备。

背景技术:

[0002]

轮毂是轮胎内廓支撑轮胎的圆桶形的、中心装在轴上的金属部件。又叫轮圈、钢圈、轱辘、胎铃。轮毂根据直径、宽度、成型方式、材料不同种类繁多,然而市面上各种的汽车轮毂锻造设备仍存在各种各样的问题。

[0003]

然而现有汽车轮毂锻造设备结构设计单一,在现有装置使用时,轮毂在锻造平台上锻造完成后,需要人工将轮毂翻动至输送带上进行输送,人工翻动费时费力,进而降低了装置的工作效率,且现有装置将轮毂翻动至输送带上时,轮毂落体产生的冲击力容易造成输送带损坏,同时轮毂本体也容易受冲击力影响产生形变,不利于实际使用。

[0004]

因此,需要在现有汽车轮毂锻造设备的基础上进行升级和改造,以克服现有问题和不足。

技术实现要素:

[0005]

本实用新型的目的在于提供一种手持式齿轮内部结构检测仪,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本实用新型提供如下技术方案,一种汽车轮毂锻造设备,包括底部基座、控制面板、设备箱和握把,所述控制面板位于底部基座的一侧,且控制面板与底部基座固定连接,所述控制面板的左侧设有设备箱,且设备箱的表面设有握把,并且握把与设备箱固定连接,所述设备箱的一侧设有箱门卡扣,且箱门卡扣与设备箱活动连接,所述设备箱的表面设有观察窗口,且观察窗口与设备箱固定连接,所述底部基座的上端左右两侧均设有支撑架,且支撑架与底部基座固定连接,所述底部基座的上端设有锻造平台,且锻造平台的上端设有轮毂定位杆,并且轮毂定位杆与锻造平台固定连接,所述锻造平台的右侧设有输送带,所述支撑架的上端设有顶部支撑板,且顶部支撑板与支撑架固定连接,所述顶部支撑板的上端设有液压箱,且液压箱的下端设有液压杆,所述液压杆的下端设有锻造锤,且锻造锤与液压杆固定连接,所述液压箱的内部上端设有液压机,且液压机的底部设有液压油输送管,并且液压油输送管与液压机贯通连接。

[0007]

优选的,所述输送带的表面设有输送带主体,且输送带主体的表面设有缓冲板,并且缓冲板与输送带主体固定连接。

[0008]

优选的,所述设备箱的内部设有底部液压机,且底部液压机的底部设有底部液压机底板,并且底部液压机的左侧设有液压顶杆基座,同时液压顶杆基座的上端设有液压顶杆。

[0009]

优选的,所述液压顶杆的上端设有t形支板,且t形支板与锻造平台固定连接。

[0010]

优选的,所述箱门卡扣共有2个,且2个箱门卡扣以握把为中心线,对称分布在设备箱的两侧。

[0011]

优选的,所述顶部支撑板整体呈矩形,且顶部支撑板与底部基座平行设置。

[0012]

优选的,所述液压油输送管共有2根,且2根液压油输送管之间平行设置,并且2根液压油输送管一根为输出管,另一根为输入管。

[0013]

有益效果:

[0014]

(1)该种汽车轮毂锻造设备通过结构的改进,使本装置在实际使用时,通过设置底部液压机、底部液压机底板和液压顶杆基座等部件,使本装置轮毂在锻造平台上锻造完成后,不需要人工将轮毂翻动至输送带上进行输送,机械翻动省时省力,进而提升了装置的工作效率,且通过设置输送带主体和缓冲板,使本装置将轮毂翻动至输送带上时,轮毂落体产生的冲击力不容易造成输送带损坏,同时避免轮毂本体受冲击力影响产生形变,实用性强。

[0015]

(2)该种汽车轮毂锻造设备之优点在于:由于底部液压机通过一侧的输送管将液压油输送至液压顶杆,随后液压顶杆升起通过液压顶杆顶部的t形支板将锻造平台顶起,锻造平台升起后,将其表面加工完成的轮毂推至输送带表面,进而使本装置轮毂在锻造平台上锻造完成后,不需要人工将轮毂翻动至输送带上进行输送,机械翻动省时省力,提升了装置的工作效率。

[0016]

(3)其次:由于输送带主体表面设有缓冲板,当轮毂落在输送带主体表面时,缓冲板可以通过自身形变起到缓冲卸力的作用,进而使本装置将轮毂翻动至输送带上时,轮毂落体产生的冲击力不容易造成输送带损坏,同时避免轮毂本体受冲击力影响产生形变。

附图说明

[0017]

为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0018]

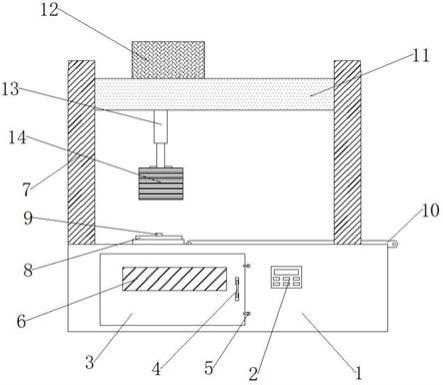

图1为本实用新型的整体结构示意图。

[0019]

图2为本实用新型的液压箱内部结构示意图。

[0020]

图3为本实用新型的输送带俯视示意图。

[0021]

图4为本实用新型的设备箱内部结构示意图。

[0022]

图1-4中:1、底部基座;2、控制面板;3、设备箱;301、底部液压机;302、底部液压机底板;303、液压顶杆基座;304、液压顶杆;4、握把;5、箱门卡扣;6、观察窗口;7、支撑架;8、锻造平台;9、轮毂定位杆;10、输送带;1011、输送带主体;1012、缓冲板;11、顶部支撑板;12、液压箱;1201、液压机;1202、液压油输送管;13、液压杆;14、锻造锤。

具体实施方式

[0023]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

[0024]

实施例:

[0025]

参阅图1-4,

[0026]

本实施例提供的一种汽车轮毂锻造设备,包括底部基座1、控制面板2、设备箱3和

握把4,控制面板2位于底部基座1的一侧,且控制面板2与底部基座1固定连接,控制面板2的左侧设有设备箱3,且设备箱3的表面设有握把4,并且握把4与设备箱3固定连接,设备箱3的一侧设有箱门卡扣5,且箱门卡扣5与设备箱3活动连接,设备箱3的表面设有观察窗口6,且观察窗口6与设备箱3固定连接,底部基座1的上端左右两侧均设有支撑架7,且支撑架7与底部基座1固定连接,底部基座1的上端设有锻造平台8,且锻造平台8的上端设有轮毂定位杆9,并且轮毂定位杆9与锻造平台8固定连接,锻造平台8的右侧设有输送带10,支撑架7的上端设有顶部支撑板11,且顶部支撑板11与支撑架7固定连接,顶部支撑板11的上端设有液压箱12,且液压箱12的下端设有液压杆13,液压杆13的下端设有锻造锤14,且锻造锤14与液压杆13固定连接,液压箱12的内部上端设有液压机1201,且液压机1201的底部设有液压油输送管1202,并且液压油输送管1202与液压机1201贯通连接。

[0027]

进一步的,输送带10的表面设有输送带主体1011,且输送带主体1011的表面设有缓冲板1012,并且缓冲板1012与输送带主体1011固定连接;

[0028]

本实施例中,通过此种设计,进而当轮毂落在输送带主体1011表面时,缓冲板1012可以通过自身形变起到缓冲卸力的作用,使本装置将轮毂翻动至输送带10上时,轮毂落体产生的冲击力不容易造成输送带10损坏,同时避免轮毂本体受冲击力影响产生形变

[0029]

进一步的,设备箱3的内部设有底部液压机301,且底部液压机301的底部设有底部液压机底板302,并且底部液压机301的左侧设有液压顶杆基座303,同时液压顶杆基座303的上端设有液压顶杆304;

[0030]

本实施例中,通过此种设计,进而使底部液压机301通过一侧的输送管将液压油输送至液压顶杆304,随后液压顶杆304升起通过液压顶杆304顶部的t形支板将锻造平台8顶起,锻造平台8升起后,将其表面加工完成的轮毂推至输送带10表面。

[0031]

进一步的,液压顶杆304的上端设有t形支板,且t形支板与锻造平台8固定连接;

[0032]

本实施例中,由于液压顶杆304的上端设有t形支板,且t形支板与锻造平台8固定连接,进而使液压顶杆304可以通过t形支板将锻造平台8顶起,避免液压顶杆304直接与锻造平台8接触造成液压顶杆304杆体损坏。

[0033]

进一步的,箱门卡扣5共有2个,且2个箱门卡扣5以握把4为中心线,对称分布在设备箱3的两侧;

[0034]

本实施例中,由于箱门卡扣5共有2个,且2个箱门卡扣5以握把4为中心线,对称分布在设备箱3的两侧,进而使2个箱门卡扣5对设备箱3的施力点更加均匀,增加了设备箱3的整体稳定性。

[0035]

进一步的,顶部支撑板11整体呈矩形,且顶部支撑板11与底部基座1平行设置;

[0036]

本实施例中,由于顶部支撑板11整体呈矩形,且顶部支撑板11与底部基座1平行设置,进而使顶部支撑板11上端的液压箱12与底部基座1平行设置,提升了液压箱12的运行稳定性。

[0037]

进一步的,液压油输送管1202共有2根,且2根液压油输送管1202之间平行设置,并且2根液压油输送管1202一根为输出管,另一根为输入管;

[0038]

本实施例中,由于液压油输送管1202共有2根,且2根液压油输送管1202之间平行设置,并且2根液压油输送管1202一根为输出管,另一根为输入管,进而使液压机1201通过输出管输出的液压油,在设备停止运行后,可以通过输入管进入液压机1201。

[0039]

工作原理:

[0040]

在使用本实施例提供的一种汽车轮毂锻造设备时,先检查本装置各部件之间连接的紧固性,随后将轮毂放置在锻造平台8表面,轮毂定位杆9能够对轮毂起到定位固定的作用,避免锻造过程中轮毂脱离锻造平台8,锻造完成后,底部液压机301通过一侧的输送管将液压油输送至液压顶杆304,随后液压顶杆304升起通过液压顶杆304顶部的t形支板将锻造平台8顶起,锻造平台8升起后,将其表面加工完成的轮毂推至输送带10表面,进而使本装置轮毂在锻造平台8上锻造完成后,不需要人工将轮毂翻动至输送带10上进行输送,机械翻动省时省力,提升了装置的工作效率,随后由于输送带主体1011表面设有缓冲板1012,当轮毂落在输送带主体1011表面时,缓冲板1012可以通过自身形变起到缓冲卸力的作用,进而使本装置将轮毂翻动至输送带10上时,轮毂落体产生的冲击力不容易造成输送带10损坏,同时避免轮毂本体受冲击力影响产生形变。

[0041]

以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1