一种新型可拆卸式钻床的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种新型可拆卸式钻床。

背景技术:

2.目前核电、炼油、石油化工、港口等领域,工业现场的大型设备及大型输送管道上的连接大多数是使用大的螺栓进行连接固定,但是由于长时间在潮湿、腐蚀的工作环境下工作,容易发生锈蚀情况,有时甚至出现锈死的情况,无法拆卸,需要现场钻孔加工螺纹;现有的钻孔设备难以拆卸,进而导致难以配合不同的场合进行作业。

技术实现要素:

3.本实用新型的目的在于提供一种新型可拆卸式钻床,实现按需拆卸与组装作业的目的。

4.为实现上述目的,本实用新型所采取的技术方案是:

5.一种新型可拆卸式钻床,包括传动轴、驱动组件和进给支撑组件,所述传动轴的外侧面开设有键槽;

6.所述驱动组件包括电机、传动齿轮箱和轴套,所述轴套内固定设置有平键,所述轴套套于传动轴,且平键卡于键槽内,所述电机通过驱动传动齿轮箱进而带动轴套转动;

7.所述进给支撑组件包括支撑架、进给齿轮箱、推动杆和手轮,所述传动齿轮箱和进给齿轮箱分别可拆卸式设置在支撑架的两端,所述推动杆的轴心与传动轴的轴心共线,且传动轴的一端枢接在推动杆的一端,所述手轮通过控制进给齿轮箱进而带动推动杆沿轴向移动。

8.进一步地,还包括定位组件,所述定位组件包括前安装板和后安装板,所述前安装板上固定设置有第一轴承,所述后安装板上固定设置有第二轴承,所述传动轴同时穿过第一轴承的内圈和第二轴承的内圈,所述后安装板可拆卸式连接在传动齿轮箱上。

9.进一步地,所述第一轴承为第一调心轴承。

10.进一步地,所述第二轴承为第二调心轴承。

11.进一步地,所述前安装板上开设有第一螺栓调节孔。

12.进一步地,所述后安装板上开设有第二螺栓调节孔。

13.进一步地,所述传动轴远离推动杆的一端设置有锥套。

14.进一步地,所述锥套为莫氏五号锥套。

15.进一步地,所述电机为伺服电机。

16.进一步地,所述支撑架包括两块支撑板和支撑杆,所述支撑杆固定设置在两块支撑板之间,所述传动齿轮箱和进给齿轮箱分别可拆卸式设置在两块支撑板上。

17.本实用新型的有益效果为:本实新型通过将传动齿轮箱和进给齿轮箱分别可拆卸式设置在支撑架的两端,传动轴的一端枢接在推动杆的一端,将传动齿轮箱从支撑架上拆卸下来,并将传动轴从推动杆上拆卸下来,即实现传动轴、驱动组件和进给支撑组件三者之

间的相互拆卸,便于快速运输到加工现场,且能够按照需求进行组装并固定到相应位置,以应对不同的加工要求,从而使本实用新型实现按需拆卸与组装作业的目的。

附图说明

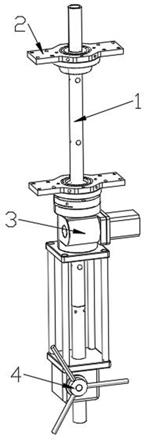

18.图1是本实用新型的整体结构示意图;

19.图2是本实用新型的传动轴与定位组件的结构示意图;

20.图3是本实用新型的传动轴与驱动组件的结构示意图;

21.图4是本实用新型的传动轴与推动杆的部分结构示意图;

22.图5是本实用新型的传动轴与轴套的结构示意图;

23.图6是本实用新型的进给支撑组件的结构示意图。

24.附图标记为:

25.传动轴1,键槽11,插件12,旋转槽120,

26.定位组件2,前安装板21,第一轴承211,后安装板22,第二轴承221,

27.驱动组件3,电机31,传动齿轮箱32,轴套33,

28.进给支撑组件4,支撑架41,进给齿轮箱42,推动杆43,手轮44。

具体实施方式

29.以下结合附图对本实用新型进行进一步说明。

30.需要说明的是,在本申请文件中,可拆卸式连接可以是以下任意一种形式的连接:两者通过螺钉连接、或者通过螺栓连接、或者相互螺合、或者通过螺丝连接、或者相互卡接在一起,在本实施例中,可拆卸式连接优选为螺丝连接,充分利用螺丝连接拆装快速的优点。

31.本实施例中,轴向即为沿着传动轴1的中心轴方向、或者沿着推动杆43的中心轴的方向。

32.如图1至图6所示的一种新型可拆卸式钻床,包括传动轴1、定位组件2、驱动组件3和进给支撑组件4,传动轴1的外侧面开设有键槽11,键槽11平行于传动轴1的中心轴。

33.驱动组件3包括电机31、传动齿轮箱32和轴套33,电机31为伺服电机31,充分利用了伺服电机31可使控制速度,位置精度非常准确的特点,进一步提高了本实用新型的运行稳定和加工精度;轴套33内固定设置有平键,轴套33套于传动轴1,平键卡于键槽11内,平键可以在键槽11内往返滑动,电机31通过驱动传动齿轮箱32进而带动轴套33转动,电机31驱动传动齿轮箱32运行,传动齿轮箱32带动轴套33转动,轴套33通过平键与键槽11的相互配合,带动传动轴1转动,同时传动轴1与轴套33可以相互轴向移动。

34.进给支撑组件4包括支撑架41、进给齿轮箱42、推动杆43和手轮44,传动齿轮箱32和进给齿轮箱42分别可拆卸式设置在支撑架41的两端,推动杆43的轴心与传动轴1的轴心共线,且传动轴1的一端枢接在推动杆43的一端,传动轴1的一端固定设置有插件12,插件12中部绕周一圈设置有旋转槽120,插件12插入推动杆43的一端,推动杆43的侧面螺合有限位螺丝,限位螺丝的一端伸入旋转槽120的内部,如此设计,使传动轴1在转动时,推动杆43并不会跟随传动轴1一起转动,而且推动杆43可以沿轴向来回推动传动轴1移动。

35.手轮44通过控制进给齿轮箱42进而带动推动杆43沿轴向移动,手动转动手轮44,

带动进给齿轮箱42运转,进给齿轮箱42带动推动杆43轴向移动,轴向移动即为沿着推动杆43的中心轴的方向移动。

36.支撑架41包括两块支撑板和支撑杆,支撑杆固定设置在两块支撑板之间,传动齿轮箱32和进给齿轮箱42分别可拆卸式设置在两块支撑板上。

37.定位组件2包括前安装板21和后安装板22,前安装板21上固定设置有第一轴承211,后安装板22上固定设置有第二轴承221,传动轴1同时穿过第一轴承211的内圈和第二轴承221的内圈,后安装板22可拆卸式连接在传动齿轮箱32上。

38.第一轴承211为第一调心轴承,第二轴承221为第二调心轴承,第一调心轴承和第二调心轴承的套圈滚道是球面形的,能适应内外两滚道轴心线间的有角偏差运动的轴承,充分利用了其具有承受径向负荷,也可以承受少量的双向轴向负荷的优点,使传动轴1可以自由转动的同时,也能进行很好的轴向移动,同时能适应两滚道轴心线间的角偏差,可以调整加工中心。

39.前安装板21上开设有第一螺栓调节孔,后安装板上开设有第二螺栓调节孔,第一螺栓调节孔利于前安装板21与其它设备的装配连接,第二螺栓调节孔利于后安装板22与其它设备的装配连接。

40.传动轴1远离推动杆43的一端设置有锥套,锥套为莫氏五号锥套,加工时将五号钻头安装在设备的锥套上,用人手旋动手轮44将推动杆43往下进给加工。

41.本实用新型的拆装设计等于将加工车间搬至维修现场,能够有效的降低维修的时间及成本,高效地完成钻孔、扩孔等机械加工,且加工效率和精度高,能够节省维修大型设备的拆卸时间,降低劳动强度和生产成本。

42.本实用新型可以将部件拆卸后装进箱子内,运送到加工现场,短时内再进行整机的组装,并且能够应对不同的加工要求定制安装板的样式,适应性强。

43.本实用新型的工作原理为:电机31驱动传动齿轮箱32运行,传动齿轮箱32带动转动,轴套33通过平键与键槽11的相互配合,带动传动轴1转动,手动转动手轮44,带动进给齿轮箱42运转,进给齿轮箱42带动推动杆43轴向移动,推动杆43带动传动轴1进行轴向移动,通过五号钻头进行作业。

44.以上所述并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1