一种焊接用激光识别装置及方法与流程

1.本发明涉及焊接领域,尤其涉及一种焊接用激光识别装置及方法。

背景技术:

2.以往,对于具有坡口形状的一对铁板等工件通过电弧焊接等而进行对接焊等的焊接时,将焊炬靠近工件(的对接的坡口形状的部分)。在该状态下,向从焊炬供给的焊丝的前端和工件之间施加电压,在它们之间产生电弧。通过这样,焊丝熔化,工件被加热而熔化,能够将工件彼此焊接。

3.在进行焊接时,焊炬与工件之间的距离或工件的形状,对工件的焊接质量带来影响,由此在现有技术的焊接过程中,需要使用传感器来测量焊炬与工件之间的距离或工件的形状,而焊接产生的热量如果传递到传感器上,可能会影响传感器的测量精度,并且焊接产生的飞溅物也可能会遮挡传感器,造成传感器的测量不准确,现有技术还采用了遮挡部件来对热量和飞溅物进行遮挡,但是遮挡部件需要经常更换,耗时耗力,并且焊接过程中经常需要使用保护气,这些保护气在焊接过程中会吸收大量焊接释放的热量,导致焊接过程中消耗的能量不能完全作用在焊丝和工件上,浪费了大量的能量,焊接领域的这些问题急需改进。

技术实现要素:

4.因此,本发明正是鉴于以上问题而做出的,本发明提供一种焊接用激光识别装置及方法,解决焊接中产生的热量和飞溅物影响传感器的测量精度以及遮挡部件的使用寿命不长需要经常更换,以及焊接使用保护气将消耗大量能量等问题。

5.一种焊接用激光识别装置,包括:焊接装置,夹具,传感器单元,保护盖,遮挡部,传感器单元通过夹具安装在焊接装置上,焊接装置的下端设有焊炬,焊炬的下端设有焊丝,焊炬设有弧形缓冲板,焊丝的下端设有工件,传感器单元包括:容纳盒、气体供给口、连接端子一、连接端子二、透光板、投光部、检测部、第一气体流路,容纳盒的上端分别设有气体供给口、连接端子一、连接端子二,容纳盒的内部设有投光部及检测部,容纳盒的下端设有两个透光板,容纳盒的下方设有保护盖,容纳箱的内部贯穿设有第一气体流路,保护盖包括:激光射出口、激光接收口、连接体、第二气体流路、上盖板,保护盖的下端设有激光射出口及激光接收口,保护盖的一端设有两个连接体,保护盖的内部设有第二气体流路,保护盖的上端固定设置的上盖板,第二气体流路的一端设置有圆柱筒状的旋转区,旋转区的上方开设有上端流道,上盖板下端开设的冷却气腔体,两个遮挡部的上端分别通过轴承转动设置在连接体内。

6.优选的,投光部的一侧设有投射装置,投光部的上方设有激光光源,投光部的一侧设有投射装置,投光部的上方设有激光光源。

7.优选的,第二气体流路与第一气体流路相连通。

8.优选的,遮挡部包括:遮挡板,气流驱动片,进气流道、同步齿轮,遮挡板是四块垂

直的长方形板绕竖直的轴中心对称设置,每块遮挡板内均开设有冷却流路,遮挡板的四个面积最小竖直面上开设有多个放气孔,放气孔与冷却流路相连通。

9.优选的,遮挡板的正上方设置有气流驱动片,气流驱动片的旋转轴处开设有与冷却流路连通的进气流道。

10.优选的,遮挡部数量为两个,两个遮挡部等高且竖直设置,且两个遮挡部初始时转动的角度相差45

°

,两组遮挡部的上端固定套设有同步齿轮,两组同步齿轮相互啮合。

11.一种焊接用激光识别装置的方法,包括以下步骤:

12.s1:焊接时,向从焊炬供给的焊丝的前端和工件之间施加电压,以此在它们之间产生电弧;通过这样,焊丝熔化,在工件产生熔池,能够进行工件的焊接;

13.s2:工件形成有熔池,从右往左移动焊接装置,在工件彼此形成焊接部(焊道);遮挡部,将工件焊接时所产生的辐射热之中朝向容纳盒下方侧(具体而言,激光射出口和激光接收口)的辐射热进行遮蔽。遮挡部,将从熔池飞溅出来、并朝向容纳盒下方侧表面的飞溅物进行遮蔽;

14.s3:同时气体供给口通入气体,气体通过第一气体流路后进入第二气体流路,在激光接收口的下游设置有圆柱筒状的旋转区,遮挡部的气流驱动片能够在旋转区内旋转,在旋转区与第二气体流路重合的部分,气流能够对两个遮挡部的气流驱动片进行驱动,因为两个遮挡部分别在第二气体流路的两侧,所以气流会使两个遮挡部沿相反的方向进行旋转,两个遮挡部的气流驱动片各占据了第二气体流路一半的宽度,气流的动能基本上能够全部用来驱动两块遮挡板旋转,提升了气流的动能的利用率,并且遮挡部的同步齿轮能够使两个遮挡部之间的动力进行平均,使两个遮挡部能够有序的旋转而不发生干涉;

15.s4:当第二气体流路的气体驱动遮挡部旋转后将从旋转区上方开设的上端流道流入上盖板下端开设的冷却气腔体,气体在冷却气腔体内汇合后再从进气流道进入遮挡部,冷却气腔体能够平均气压使单位时间内进入到两个遮挡部内的气体流量基本相同;

16.s5:气体从进气流道进入遮挡部,在冷却流路中对遮挡部进行冷却,然后从放气孔中排出;在遮挡部的旋转过程中,朝向保护壳喷出的气流将冲走焊接过程中产生的烟尘,防止传感器单元在检测的过程中被烟尘影响从而降低测量的准确度,朝焊接区域喷出的气流将喷在弧形缓冲板上,对弧形缓冲板进行冷却和冲洗,弧形缓冲板将气流缓冲并排放到焊接区域附近作为焊接的保护气,两个遮挡部朝互相喷射的气流将对遮挡部进行自清洁和冷却,冲刷焊接区域飞溅到遮挡部上的焊渣和烟尘,提升散热效率的同时,进一步提升遮挡部的使用寿命,减少了遮挡部的拆换;

17.s6:两个遮挡部相互之间喷射的气流由于冲洗遮挡板失速后,向焊接区域缓慢排放作为焊接的保护气,由于此时排放的气体分别对保护壳、遮挡部、和弧形缓冲板进行了冷却,在对这些部件冷却的过程中,气体自身被预热本身的温度较高,所以再排放出来用作焊接的保护气不会再吸收大量的焊接热,使得焊接过程中释放的热量更多的作用在焊丝和工件上,提高了焊接效率和能量损失;

18.s7:同时激光接收口,以排放的气体朝向遮挡板的表面吹送的方式而形成;由于遮挡部的旋转,激光接收口排出的气体吹向遮挡板的表面能够提高遮挡板的放热性能,并且能够冲洗遮挡板上留下的焊渣和灰尘,以此能够提升遮挡部的使用寿命,减少遮挡部的拆换。

19.本发明的有益效果如下:

20.1.本发明的遮挡部设置有两个,两个遮挡部等高且竖直设置,两个遮挡部分别转动设置在保护盖上,且两个遮挡部初始时转动的角度相差45

°

,在两个遮挡部转动时,其中一个遮挡部的遮挡板将插入到另一个遮挡部的相邻的两块遮挡板之间,在遮挡部的遮挡板的上端固定设置有同步齿轮,两个遮挡部的同步齿轮进行啮合传动,同步齿轮能够保证两个遮挡部能够有序的旋转而不发生干涉,两个遮挡部相差45

°

,使两个遮挡部的遮挡板能够更好的遮挡住焊接区域产生的热量和烟尘,使两个遮挡部在旋转时在两个遮挡部之间不会产生较大的空隙使热量和烟尘通过,当其中一个遮挡部的遮挡板插入到另一个遮挡部的相邻的两块遮挡板之间时,插入的遮挡板上的放气孔放出气体对另一个遮挡部的相邻的两块被插入的遮挡板之间进行冲刷清理和冷却,进一步提升遮挡部的散热效率,冲刷遮挡板后,从放气孔放出的气体将进行缓冲失速,然后缓慢排放到焊接区域作为焊接的保护气,由于此时排出的气体经过多次对遮挡部进行冷却,已经被预热,所以进一步提升了能量的利用率,减少了焊接的热量的损失。

21.2.本发明的激光接收口的下游设置有圆柱筒状的旋转区,遮挡部的气流驱动片能够在旋转区内旋转,在旋转区与第二气体流路重合的部分,气流能够对两个遮挡部的气流驱动片进行驱动,因为两个遮挡部分别在第二气体流路的两侧,所以气流会使两个遮挡部沿相反的方向进行旋转,两个遮挡部的气流驱动片各占据了第二气体流路一半的宽度,气流的动能基本上能够全部用来驱动两块遮挡板旋转,提升了气流的动能的利用率,并且遮挡部的同步齿轮能够使两个遮挡部之间的动力进行平均,使两个遮挡部能够有序的旋转而不发生干涉,提升了气流驱动两个遮挡部旋转时的能量转化率。

22.3.本发明的冷却气腔体的设置,使从两个上端流道进入冷却气腔体的气体进行均压,使单位时间内进入两个遮挡部的气体流量基本相同,使两个遮挡部的放气孔排出的气体速度也基本相同,提升了系统的稳定性。

附图说明

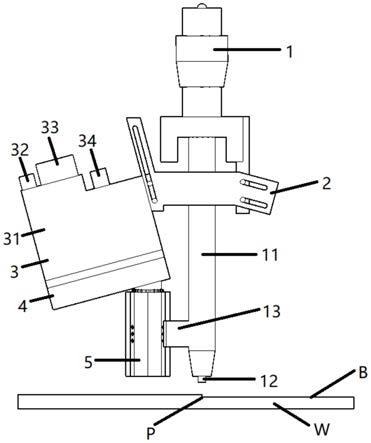

23.图1为本发明的整体结构平面示意图。

24.图2为本发明的整体结构立体示意图。

25.图3为本发明的传感器单元和保护盖以及遮挡部的结构示意图。

26.图4为本发明的遮挡部的内部结构示意图。

27.图5为本发明的传感器单元和保护盖的的剖视图。

28.图6为本发明的保护盖内部的结构示意图。

29.图7为本发明的保护盖的上盖板的结构示意图。

30.其中1、焊接装置;2、夹具;3、传感器单元;4、保护盖;5、遮挡部;11、焊炬;12、焊丝;13、弧形缓冲板;31、容纳盒;32、气体供给口;33、连接端子一;34、连接端子二;35、透光板;36、投光部;37、检测部;38、第一气体流路;361、投射装置;362、激光光源;371、光接收装置;372、检测装置;41、激光射出口;42、激光接收口;43、连接体;44、第二气体流路;45、上盖板;441、旋转区;442、上端流道;451、冷却气腔体;51、遮挡板;52、气流驱动片;53、进气流道;54、同步齿轮;511、放气孔;512、冷却流路;w、工件;b、焊接部;p、熔池。

具体实施方式

31.本发明的优选实施例将通过参考附图进行详细描述,这样对于发明所属领域的现有技术人员中具有普通技术的人来说容易实现这些实施例。然而本发明也可以各种不同的形式实现,因此本发明不限于下文中描述的实施例。另外,为了更清楚地描述本发明,与本发明没有连接的部件将从附图中省略。

32.如图1所示,一种焊接用激光识别装置,包括:焊接装置1,安装用夹具2,传感器单元3,保护盖4,遮挡部5;

33.如图1所示,本实施方式所涉及的传感器单元3,通过夹具2而安装于焊接装置1;焊接装置1的焊炬11供给有焊丝12;焊接时,向从焊炬11供给的焊丝12的前端和工件w之间施加电压,以此在它们之间产生电弧;通过这样,焊丝12熔化,在工件w产生熔池p,能够进行工件w的焊接;工件w形成有熔池p,从右往左移动焊接装置1,在工件w彼此形成焊接部(焊道)b;另外,在图1中,将工件w方便性地作为一个工件而描绘,但是,其是对两个以上的工件彼此进行对接焊、角焊、搭接焊等。焊接方法没有特别的限制。另外,在本实施方式之中,将工件彼此的焊接规定为使用焊丝的电弧焊,除此之外,也可以为例如tig焊接、电子束焊接、激光束焊接、气焊等其他的焊接;

34.为了通过焊接装置1对工件w进行稳定地焊接,测量焊炬11与工件w的距离、或工件w的形状是重要的。在此,在本实施方式之中,作为一个例子,通过传感器单元3来测量工件w的形状或者到工件w的距离。

35.如图1、图2、图3、图5、图6所示,所述传感器单元3,包括:容纳盒31,气体供给口32,连接端子一33,连接端子二34,透光板35,投光部36,检测部37,第一气体流路38;传感器单元3是通过检测的激光(检测光)来测量工件w的形状或(从传感器单元3)到工件w的距离的装置;投光部36用以向焊接工件w的表面投射激光,检测部37用以检测从工件w表面反射的激光,投光部36具备:产生激光的激光光源362;以及将激光光源362产生的激光向工件w投射的投光装置(光学系统)361;

36.检测部37具备:光接收装置371,该光接收装置371接收被工件w表面反射回来的激光;以及检测装置372,该检测装置372检测从光接收371传送来的激光;光接收装置371向检测装置372传送所接收的被工件w表面反射回来的激光;检测装置372,例如是摄像装置(相机),检测被工件表面w反射回来的激光,并将检测的激光的数据传送到画像处理装置(未图示),该画像处理装置设置在传感器装置外部或传感器装置内部;画像处理装置测量工件w的形状(状态)或从传感器单元3(具体而言,激光光源362)到工件w的距离,例如,画像处理装置根据测量的距离来换算焊炬11与工件w的距离;

37.如图1、图2、图3、图5、图6所示,容纳盒31以容纳投光部36和检测部37且使从投光部36发出的投射激光和朝向检测部37的从工件w表面反射的激光能够通过的方式而构成;如果能够使投射激光和反射激光通过,例如也可以是开口状态的,也可以在该开口部分覆盖有投射激光和反射激光能够通过的材料(例如,透明的树脂或玻璃等)制成的透光板35;在本实施方式之中,容纳盒31下方设置有投射激光和反射激光能够通过的透光板35,在容纳盒31的下方设置有保护盖4;

38.如图5、图6所示,在容纳盒31内,形成有与保护盖4相连通的冲洗用的第一气体流路38;作为第一气体流路38所供给的气体,能够列举空气(大气)、氦气、氩气、氮气、二氧化

碳以及这些气体的混合气体等;在此,优选焊接时从保护盖4的激光射出口41(后述)和激光接收口42(后述)排放的冲洗用气体,能够冷却传感器单元3,并且是相对于工件w的焊接部具有化学稳定性的气体,即可用作焊接的保护气的气体;

39.如图1、图2、图3、图5、图6所示,在容纳盒31的上表面设有:用于输出传感器单元3的检测信号等的连接端子一33;以及用于向传感器单元3供给电力和向传感器单元3输入控制信号等的连接端子二34;而且,在容纳盒31的上表面还设有气体供给口32,该气体供给口32通过第一气体流路38向保护盖4供给气体;此外,在容纳盒31的上表面,还设有显示传感器单元3电源接通、断开等状态的显示灯(图未示);

40.如图4所示,遮挡部5,包括:遮挡板51,气流驱动片52,进气流道53、同步齿轮54;所述遮挡板51由四块垂直的长方形板绕竖直的轴中心对称设置;每块遮挡板51内均开设有冷却流路512用于冷却遮挡部5,在遮挡板51的4个面积最小竖直面上开设有多个放气孔511,在本实施例中每个遮挡板51上开设有三个竖直排布的放气孔511,放气孔511用于放出冷却流路512中的气体,遮挡板51的正上方设置有气流驱动片52;气流驱动片52可被气流驱动旋转进而带动遮挡部5绕旋转中心旋转;气流驱动片52的旋转轴处开设有与冷却流路512连通的进气流道53;在焊接区域的上端的焊炬11还设置有圆弧缓冲板13,圆弧缓冲板13的凹弧面设置在放气孔511等高的位置上,用于对放气孔511放出的朝向焊接区域的气体缓冲,优选的作为一种可实施方式圆弧缓冲板13上也可以设置有利于气体缓冲和分散的结构,比如开孔,设置凹凸表面等;所述遮挡部5数量为两个,两个遮挡部5等高且竖直设置,两个遮挡部5分别转动设置在保护盖4上,且两个遮挡部5初始时转动的角度相差45

°

,在两个遮挡部5转动时,其中一个遮挡部5的遮挡板51将插入到另一个遮挡部5的相邻的两块遮挡板51之间,在遮挡部5的遮挡板51的上端固定设置有同步齿轮54,两个遮挡部5的同步齿轮54进行啮合传动,同步齿轮54能够保证两个遮挡部5能够有序的旋转而不发生干涉,两个遮挡部5相差45

°

,使两个遮挡部5的遮挡板51能够更好的遮挡住焊接区域产生的热量和烟尘,使两个遮挡部5在旋转时在两个遮挡部5之间不会产生较大的空隙使热量和烟尘通过,当其中一个遮挡部5的遮挡板51插入到另一个遮挡部5的相邻的两块遮挡板51之间时,插入的遮挡板51上的放气孔511放出气体对另一个遮挡部5的相邻的两块被插入的遮挡板51之间进行冲刷清理和冷却,进一步提升遮挡部5的散热效率,冲刷遮挡板51后,从放气孔511放出的气体将进行缓冲失速,然后缓慢排放到焊接区域作为焊接的保护气,由于此时排出的气体经过多次对遮挡部51进行冷却,已经被预热,所以进一步提升了能量的利用率,减少了焊接的热量的损失;

41.如图1

‑

7所示,保护盖4,包括:激光射出口41,激光接收口42,连接体43,第二气体流路44,上盖板45;保护盖4,例如由金属材料或树脂材料构成,从容纳盒31底面侧通过螺丝等紧固件而被安装。保护盖4的上端固定设置的上盖板45与保护盖4形成有与第一气体流路38相连通的第二气体流路44。在第二气体流路44,形成有激光射出口41和激光接收口42;如图1所示,在保护盖4的右端的下方设置有两个连接体43,两个遮挡部5的上端分别通过轴承转动设置在连接体43内,所述激光射出口41和激光接收口42为开口,能够使投射激光和反射激光通过;激光射出口41排放来自第二气体流路44的气体,并且,该激光射出口41形成在从投射装置361的投射激光所通过的位置。在激光射出口41的下游,还形成有激光接收口42。激光接收口42排放来自第二气体流路44的气体,并且,该激光接收口42形成在从光接收

装置371接收的工件w反射的激光所通过的位置。激光接收口42,以排放的气体朝向遮挡板51的表面吹送的方式而形成;以此,能够提高遮挡板51的放热性能,并且能够冲洗遮挡板51上留下的焊渣和灰尘,提高遮挡部5的使用寿命,减少遮挡部5的拆换;

42.在激光接收口42的下游设置有圆柱筒状的旋转区441,遮挡部5的气流驱动片52能够在旋转区411内旋转,在旋转区441与第二气体流路44重合的部分,气流能够对两个遮挡部5的气流驱动片52进行驱动,因为两个遮挡部5分别在第二气体流路44的两侧,所以气流会使两个遮挡部5沿相反的方向进行旋转,两个遮挡部5的气流驱动片52各占据了第二气体流路44一半的宽度,气流的动能基本上能够全部用来驱动两块遮挡板5旋转,提升了气流的动能的利用率,并且遮挡部5的同步齿轮54能够使两个遮挡部5之间的动力进行平均,使两个遮挡部5能够有序的旋转而不发生干涉;

43.当第二气体流路44的气体驱动遮挡部5旋转后将从旋转区441上方开设的上端流道442流入上盖板45下端开设的冷却气腔体451,气体在冷却气腔体451内汇合后再从进气流道53进入遮挡部5,冷却气腔体451能够平均气压使单位时间内进入到两个遮挡部5内的气体流量基本相同;气体从进气流道53进入遮挡部5,在冷却流路512中对遮挡部5进行冷却,然后从放气孔511中排出;在遮挡部5的旋转过程中,朝向保护壳4喷出的气流将冲走焊接过程中产生的烟尘,防止传感器单元3在检测的过程中被烟尘影响从而降低测量的准确度,朝焊接区域喷出的气流将喷在弧形缓冲板13上,对弧形缓冲板13进行冷却和冲洗,弧形缓冲板13将气流缓冲并排放到焊接区域附近作为焊接的保护气,两个遮挡部5朝互相喷射的气流将对遮挡部5进行自清洁和冷却,冲刷焊接区域飞溅到遮挡部5上的焊渣和烟尘,提升散热效率的同时,进一步提升遮挡部5的使用寿命,并且两个遮挡部5相互之间喷射的气流由于冲洗遮挡板51失速后,向焊接区域缓慢排放作为焊接的保护气,由于此时排放的气体分别对保护壳4、遮挡部5、和弧形缓冲板13进行了冷却,在对这些部件冷却的过程中,气体自身被预热本身的温度较高,所以再排放出来用作焊接的保护气不会再吸收大量的焊接热,使得焊接过程中释放的热量更多的作用在焊丝和工件上,提高了焊接效率和能量损失。

44.一种焊接用激光识别装置的方法,包括以下步骤:

45.s1:焊接时,向从焊炬11供给的焊丝12的前端和工件w之间施加电压,以此在它们之间产生电弧;通过这样,焊丝12熔化,在工件w产生熔池p,能够进行工件w的焊接;

46.s2:工件w形成有熔池p,从右往左移动焊接装置1,在工件w彼此形成焊接部(焊道)b;遮挡部5,将工件w焊接时所产生的辐射热之中朝向容纳盒31下方侧(具体而言,激光射出口41和激光接收口42)的辐射热进行遮蔽。遮挡部5,将从熔池p飞溅出来、并朝向容纳盒31下方侧表面的飞溅物进行遮蔽;

47.s3:同时气体供给口32通入气体,气体通过第一气体流路38后进入第二气体流路44,在激光接收口42的下游设置有圆柱筒状的旋转区441,遮挡部5的气流驱动片52能够在旋转区411内旋转,在旋转区441与第二气体流路44重合的部分,气流能够对两个遮挡部5的气流驱动片52进行驱动,因为两个遮挡部5分别在第二气体流路44的两侧,所以气流会使两个遮挡部5沿相反的方向进行旋转,两个遮挡部5的气流驱动片52各占据了第二气体流路44一半的宽度,气流的动能基本上能够全部用来驱动两块遮挡板5旋转,提升了气流的动能的利用率,并且遮挡部5的同步齿轮54能够使两个遮挡部5之间的动力进行平均,使两个遮挡部5能够有序的旋转而不发生干涉;

48.s4:当第二气体流路44的气体驱动遮挡部5旋转后将从旋转区441上方开设的上端流道442流入上盖板45下端开设的冷却气腔体451,气体在冷却气腔体451内汇合后再从进气流道53进入遮挡部5,冷却气腔体451能够平均气压使单位时间内进入到两个遮挡部5内的气体流量基本相同;

49.s5:气体从进气流道53进入遮挡部5,在冷却流路512中对遮挡部5进行冷却,然后从放气孔511中排出;在遮挡部5的旋转过程中,朝向保护壳4喷出的气流将冲走焊接过程中产生的烟尘,防止传感器单元3在检测的过程中被烟尘影响从而降低测量的准确度,朝焊接区域喷出的气流将喷在弧形缓冲板13上,对弧形缓冲板13进行冷却和冲洗,弧形缓冲板13将气流缓冲并排放到焊接区域附近作为焊接的保护气,两个遮挡部5朝互相喷射的气流将对遮挡部5进行自清洁和冷却,冲刷焊接区域飞溅到遮挡部5上的焊渣和烟尘,提升散热效率的同时,进一步提升遮挡部5的使用寿命,减少了遮挡部5的拆换;

50.s6:两个遮挡部5相互之间喷射的气流由于冲洗遮挡板51失速后,向焊接区域缓慢排放作为焊接的保护气,由于此时排放的气体分别对保护壳4、遮挡部5、和弧形缓冲板13进行了冷却,在对这些部件冷却的过程中,气体自身被预热本身的温度较高,所以再排放出来用作焊接的保护气不会再吸收大量的焊接热,使得焊接过程中释放的热量更多的作用在焊丝和工件上,提高了焊接效率和能量损失;

51.s7:同时激光接收口42,以排放的气体朝向遮挡板51的表面吹送的方式而形成;由于遮挡部的旋转,激光接收口42排出的气体吹向遮挡板51的表面能够提高遮挡板51的放热性能,并且能够冲洗遮挡板51上留下的焊渣和灰尘,以此能够提升遮挡部5的使用寿命,减少遮挡部5的拆换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1