铜-钢复合板高效高强度对接焊接用材料及方法

1.本发明属于金属材料领域,具体涉及一种铜-钢复合板高效高强度对接焊接用材料,还涉及使用该种焊接材料的一种铜-钢复合板高效高强度对接焊接方法。

背景技术:

2.铜-钢复合板由于兼有铜的优异导电、导热性能和钢的高强度特点,备受工程领域的关注。将铜-钢复合板应用于工程实际时,不可避免要对其进行对接连接。制约铜-钢复合板大规模工程应用的主要原因是铜和钢之间的焊接连接问题。根据cu-fe二元相图可知,铜的熔点为1083℃,而钢的熔点约为1500℃,虽然两者的二元相图不存在脆性金属间化合物,但是由于熔点的差异及热物理性能的不同,导致两者连接时易出现裂纹及焊缝成型差等问题。尤其时,当fe基固溶体中混入cu元素后,由于cu的熔点低,在焊缝的凝固过程中,已经凝固的fe晶粒的晶界处将分布液态的cu,这将导致严重的热裂纹的产生。此外,工程应用中铜-钢复合板的厚度往往较大,导致采用常规的电弧熔化焊进行生产时,效率较低。铜-钢复合板的对接连接时,必须时刻注意对铜层进行预热和保温处理,否则将影响铜侧焊接时焊缝成型与焊缝质量。本发明通过开发一种铜-钢复合板对接连接用焊接材料,并配合相应的焊接工艺,旨在解决铜-钢复合板的高质量及高效率对接连接问题,从而满足工程实际的需要。

技术实现要素:

3.本发明的目的是提供一种铜-钢复合板高效高强度对接焊接用材料,用于解决铜-钢爆炸复合板对接焊接过程中焊缝成形较差及接头裂纹问题。

4.本发明的第二个目的是提供一种铜-钢复合板高效高强度对接焊接方法。

5.本发明所采用的技术方案是,一种铜-钢复合板高效高强度对接焊接用材料,包括有铜侧打底层和铜侧填充层的焊接材料;

6.铜侧打底层所用原料为铜侧打底镍基焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:cr粉30~40%,mo粉20~30%,v粉10~20%,ag粉10~20%,其余为ni粉,以上组分质量百分比之和为100%;焊皮为纯镍带;

7.铜侧填充层所用原料为铜侧填充铜基焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:ni粉20~30%,cr粉10~20%,v粉10~20%,fe粉10~20%,mn粉5~10%,其余为cu粉,以上组分质量百分比之和为100%;焊皮为纯铜带。

8.本发明的特征还在于,

9.铜侧打底镍基焊丝的制备方法,具体步骤如下:

10.步骤1:按质量百分比分别称取药粉:cr粉30~40%,mo粉20~30%,v粉10~20%,ag粉10~20%,其余为ni粉,以上组分质量百分比之和为100%;

11.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为150-200℃,保温时间为2-5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混

合时间均为1-3h;

12.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;

13.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

14.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

15.铜侧打底镍基焊丝的制备方法中:

16.步骤1中,称取的各个药粉的粒度均为200-300目;

17.步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在20~25wt%。

18.铜侧填充铜基焊丝的制备方法,具体步骤如下:

19.步骤1:按质量百分比分别称取药粉:ni粉20~30%,cr粉10~20%,v粉10~20%,mn粉5~10%,al粉5~10%,其余为cu粉,以上组分质量百分比之和为100%。

20.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为200-250℃,保温时间为1-3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1-3h;

21.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

22.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

23.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

24.铜侧填充铜基焊丝的制备方法中:

25.步骤1中,称取的各个药粉的粒度均为200-300目;步骤3中,纯铜带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在30~35wt%。

26.本发明所采用的第二个技术方案是,一种铜-钢复合板高效高强度对接焊接方法,采用上述的铜-钢复合板对接焊接用焊接材料用于焊接铜-钢复合板,具体步骤如下:

27.首先,将铜-钢复合板开焊接用坡口,接着将铜-钢复合板进行无间隙组对;先进行钢层的焊接,焊接采用埋弧焊,其中打底电流为700-750a,填充、盖面电流为500-550a,焊接材料为h08mna焊丝,焊剂牌号hj230;

28.接着将试板翻转,进行铜层的焊接,采用权利要求1所述的铜侧打底镍基焊丝焊接得到铜侧打底层,焊接时采用mig焊,焊接电流150-180a;

29.铜侧打底层焊完之后,接着用权利要求1所述的铜侧填充铜基焊丝进行焊接,焊接时采用mig焊,焊接电流180-200a,采用多层多道焊接方式得到铜侧填充层;

30.最后采用ercusi-al焊丝进行铜侧的填充和盖面焊接,焊接电流150-200a。

31.本发明的特征还在于,

32.坡口为不对称x型坡口,其中钢侧坡口角度为45

°±5°

,铜侧坡口角度为50

°±5°

,钝边尺寸为4~5mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2~3mm钢

层。

33.本发明的有益效果是:

34.(1)本发明方法采用镍基焊丝进行铜-钢过渡层的焊接,镍基焊丝与底部钢层之间熔合较好,与两侧铜层也熔合较好。

35.(2)本发明方法在镍基打底层的基础上,采用铜基药芯焊丝进行焊接。镍基打底焊丝中不含铜,在该镍基焊丝上进行铜基(含ni为20~30%)焊丝的焊接,在该铜基焊缝上面再进行纯铜焊丝的焊接,可以保证铜侧焊缝组织的均匀过渡,并且其结合性能将比直接在镍基焊缝上进行纯铜焊丝的焊接更加的优异。

36.(3)本发明方法采用的坡口形式,钢侧采用厚钝边形式,焊接时候不留间隙。钝边的作用一方面是由于钢侧采用埋弧焊方式,大电流焊接下可以保证一次性焊透;另一方面为防止钢侧焊接时钢侧背面焊缝成形不良,影响铜侧的焊接。

37.(4)本发明方法在钢侧采用埋弧焊方式,可以保证较高的焊接效率。并且,埋弧焊电流较大,可以减少铜侧焊接时的预热时间,提高生产效率。

38.(5)本发明方法为了保证铜侧焊缝的高强度连接,采用两种过渡层焊丝进行焊接,首先采用与钢基体亲和力较高的镍基焊丝,采用的铜侧打底镍基焊丝其主要元素为cr、mo、v,这三个合金元素可有效提高镍基焊缝的强度和韧性。镍基焊丝中的ag元素,可在一定程度上起到降低焊丝熔点的作用,从而减少底部钢层的熔化。本发明在镍基打底焊缝的基础上进行铜基焊丝的焊接,铜基焊丝中主要元素为ni、cr、v,这三个元素与镍基打底焊丝中一致,可有效保证与底部镍基焊丝的结合强度。铜基焊丝中还添加了mn、al元素,可起到进一步提高铜基焊缝强度的作用。

39.(6)本发明方法所开发的焊丝,药粉种类少,便于规模化生产。焊丝丝径1.2mm,既可以进行mag/mig焊接,还可以进行tig焊接,适应性广。

附图说明

40.图1为本发明方法中使用的铜-钢复合板坡口形式;

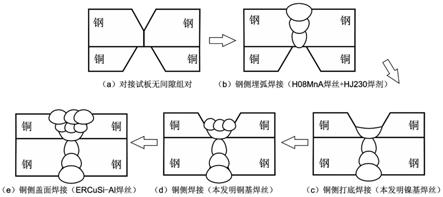

41.图2为本发明方法中铜-钢复合板对接焊接顺序;

42.图3为本发明实施案例2制备得到的铜-钢复合板对接接头钢侧焊缝显微组织形貌图;

43.图4为本发明实施案例2制备的药芯焊丝在进行铜-钢复合板对接焊接时打底镍过渡层的显微组织形貌图;

44.图5为本发明实施案例2制备的药芯焊丝在进行铜-钢复合板对接焊接时铜基焊缝的显微组织形貌图;

45.图6为本发明实施案例2焊接所得的对接接头拉伸后的断口形貌。

具体实施方式

46.下面结合附图和具体实施方式对本发明进行详细说明。

47.本发明提供一种铜-钢复合板高效高强度对接焊接用材料,包括有铜侧打底层和铜侧填充层的焊接材料;

48.铜侧打底层所用原料为铜侧打底镍基焊丝,包括药芯和焊皮,其中药芯按质量百

分比由以下组分组成:cr粉30~40%,mo粉20~30%,v粉10~20%,ag粉10~20%,其余为ni粉,以上组分质量百分比之和为100%;焊皮为纯镍带,厚度0.3mm,宽度7mm;

49.铜侧填充层所用原料为铜侧填充铜基焊丝,包括药芯和焊皮,其中药芯按质量百分比由以下组分组成:ni粉20~30%,cr粉10~20%,v粉10~20%,fe粉10~20%,mn粉5~10%,其余为cu粉,以上组分质量百分比之和为100%;焊皮为纯铜带,厚度0.3mm,宽度7mm。

50.铜侧打底镍基焊丝的制备方法,具体步骤如下:

51.步骤1:按质量百分比分别称取药粉:cr粉30~40%,mo粉20~30%,v粉10~20%,ag粉10~20%,其余为ni粉,以上组分质量百分比之和为100%;

52.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为150-200℃,保温时间为2-5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1-3h;

53.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;

54.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

55.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

56.铜侧打底镍基焊丝的制备方法中:

57.步骤1中,称取的各个药粉的粒度均为200-300目,粉末的纯度均为≥99.90%;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在20~25wt%。

58.铜侧填充铜基焊丝的制备方法,具体步骤如下:

59.步骤1:按质量百分比分别称取药粉:ni粉20~30%,cr粉10~20%,v粉10~20%,mn粉5~10%,al粉5~10%,其余为cu粉,以上组分质量百分比之和为100%。

60.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为200-250℃,保温时间为1-3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1-3h;

61.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;

62.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

63.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

64.铜侧填充铜基焊丝的制备方法中:

65.步骤1中,称取的各个药粉的粒度均为200-300目,粉末的纯度均为≥99.90%;步骤3中,纯铜带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在30~35wt%。

66.该镍基焊丝和铜基焊丝中主要合金组分的作用和功能如下:

67.该镍基焊丝中主要合金元素为ni,ni与底部钢基体的主要元素fe之间的焊接性较好,fe-ni相图不生成脆性相,且ni与两侧铜层的主要元素cu之间可以无限固溶,cu-ni相图也不生成脆性相。镍基焊丝中主要添加了cr、mo、v元素,这3种元素与fe之间的亲和力较好,

可以显著提高与底部钢层的结合强度。镍基焊丝中还添加了ag元素,ag元素与两侧铜层的亲和力较好,可以无限固溶,且ag的熔点较低,可以在一定程度上降低镍基焊丝的熔点,降低焊缝中钢层的熔合比。

68.铜基焊丝中的主要元素为cu,cu元素与底部的镍基焊缝之间可以无限固溶,因此采用铜基焊丝进行焊接,可以有效提高焊缝的强度。铜基焊丝中的添加了ni、cr、v元素,ni元素与底部镍基焊缝的主要元素一致,可以提高铜基焊缝的润湿性;cr和v元素与底部镍基焊缝中添加的元素一致,可以进一步保证与镍基焊缝的结合强度。铜基焊缝中还添加了mn和al元素,这两个元素一方面可以进一步提高铜基焊缝的强度,另一方面还可以起到脱氧的作用,降低焊缝中氧化物夹杂的含量。

69.本发明还提一种铜-钢复合板高效高强度对接焊接方法,采用上述的铜-钢复合板对接焊接用焊接材料用于焊接铜-钢复合板,具体步骤如下,如图2所示:

70.首先,将铜-钢复合板开焊接用坡口(如图1所示),接着将铜-钢复合板进行无间隙组对;先进行钢层的焊接,焊接采用埋弧焊,其中打底电流为700-750a,填充、盖面电流为500-550a,焊接材料为h08mna焊丝,焊丝直径为3.2mm,焊剂牌号hj230;

71.接着将试板翻转,进行铜层的焊接,采用上述的铜侧打底镍基焊丝焊接得到铜侧打底层,焊接时采用mig焊,焊接电流150-180a;

72.铜侧打底层焊完之后,接着用上述的铜侧填充铜基焊丝进行焊接,焊接时采用mig焊,焊接电流180-200a,采用多层多道焊接方式得到铜侧填充层;

73.最后采用ercusi-al焊丝进行铜侧的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

74.其中,坡口为不对称x型坡口(如图1所示),其中钢侧坡口角度为45

°±5°

,铜侧坡口角度为50

°±5°

,钝边尺寸为4~5mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2~3mm钢层。

75.实施例1

76.铜侧打底镍基焊丝的具体步骤如下:

77.步骤1:按质量百分比分别称取药粉:cr粉30%,mo粉20%,v粉10%,ag粉10%,其余为ni粉,以上组分质量百分比之和为100%;称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%;

78.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为150℃,保温时间为2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1h;

79.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在20wt%。

80.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

81.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

82.铜侧填充铜基焊丝的具体步骤如下:

83.步骤1:按质量百分比分别称取药粉:ni粉20%,cr粉10%,v粉10%,mn粉5%,al粉5%,其余为cu粉,以上组分质量百分比之和为100%。称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%。

84.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为200℃,保温时间为1h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1h;

85.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在30wt%。

86.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

87.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

88.采用实施案例1提供的镍基和铜基药芯焊丝用于焊接铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为40

°

,铜侧坡口角度为45

°

,钝边尺寸为4mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用埋弧焊(打底电流为700-750a,填充、盖面电流为500-550a),焊接材料为h08mna焊丝,焊丝直径为3.2mm,焊剂牌号hj230;接着将试板翻转,进行铜层的焊接,采用上述铜侧打底镍基焊丝焊接得到铜侧打底层,mig焊,焊接电流150-180a;铜侧打底焊完之后,接着用上述铜侧填充铜基焊丝进行焊接,mig焊(焊接电流180-200a),多层多道焊接方式得到铜侧填充层;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

89.经测试,铜-钢复合板焊接接头的抗拉强度为379mpa,延伸率为17%。

90.实施例2

91.铜侧打底镍基焊丝的具体步骤如下:

92.步骤1:按质量百分比分别称取药粉:cr粉40%,mo粉30%,v粉20%,ag粉20%,其余为ni粉,以上组分质量百分比之和为100%;称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%;

93.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为200℃,保温时间为5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为3h;

94.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在25wt%。

95.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

96.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

97.铜侧填充铜基焊丝的具体步骤如下:

98.步骤1:按质量百分比分别称取药粉:ni粉30%,cr粉20%,v粉20%,mn粉10%,al粉10%,其余为cu粉,以上组分质量百分比之和为100%。称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%。

99.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为250℃,保温时间为3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为3h;

100.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在35wt%。

101.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

102.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

103.采用实施案例2提供的镍基和铜基药芯焊丝用于焊接铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为45

°

,铜侧坡口角度为55

°

,钝边尺寸为5mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出3mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用埋弧焊(打底电流为700-750a,填充、盖面电流为500-550a),焊接材料为h08mna焊丝,焊丝直径为3.2mm,焊剂牌号hj230;接着将试板翻转,进行铜层的焊接,采用上述铜侧打底镍基焊丝焊接得到铜侧打底层,mig焊,焊接电流150-180a;铜侧打底焊完之后,接着用上述铜侧填充铜基焊丝进行焊接,mig焊(焊接电流180-200a),多层多道焊接方式得到铜侧填充层;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

104.经测试,铜-钢复合板焊接接头的抗拉强度为402mpa,延伸率为16%。

105.实施例2制备得到的铜-钢复合板对接接头,其钢侧埋弧焊焊缝显微组织如图3所示,从图中可以看出,该处焊缝以针状铁素体为主。图4为镍基焊缝的显微组织,从图中可以看出,焊缝以胞状树枝晶为主。图5是铜基焊缝的显微组织形貌图,从图中可以看出,该焊缝中组织分布均匀,无裂纹产生。对上述铜-钢复合板对接接头进行拉伸测试,拉伸断口形貌如图6所示,从图中可以看出,断口以轫窝形貌为主,证明接头的韧性较好。

106.实施例3

107.铜侧打底镍基焊丝的具体步骤如下:

108.步骤1:按质量百分比分别称取药粉:cr粉35%,mo粉25%,v粉15%,ag粉15%,其余为ni粉,以上组分质量百分比之和为100%;称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%

109.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为170℃,保温时间为4h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为2h;

110.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在23wt%。

111.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

112.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

113.铜侧填充铜基焊丝的具体步骤如下:

114.步骤1:按质量百分比分别称取药粉:ni粉25%,cr粉15%,v粉15%,mn粉7%,al粉7%,其余为cu粉,以上组分质量百分比之和为100%。称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%。

115.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为220℃,保温时间为2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为2h;

116.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在33wt%。

117.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

118.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

119.采用实施案例3提供的镍基和铜基药芯焊丝用于焊接铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为40

°

,铜侧坡口角度为55

°

,钝边尺寸为4.5mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2.5mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用埋弧焊(打底电流为700-750a,填充、盖面电流为500-550a),焊接材料为h08mna焊丝,焊丝直径为3.2mm,焊剂牌号hj230;接着将试板翻转,进行铜层的焊接,采用上述铜侧打底镍基焊丝焊接得到铜侧打底层,mig焊,焊接电流150-180a;铜侧打底焊完之后,接着用上述铜侧填充铜基焊丝进行焊接,mig焊(焊接电流180-200a),多层多道焊接方式得到铜侧填充层;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

120.经测试,铜-钢复合板焊接接头的抗拉强度为421mpa,延伸率为15%。

121.实施例4

122.铜侧打底镍基焊丝的具体步骤如下:

123.步骤1:按质量百分比分别称取药粉:cr粉37%,mo粉21%,v粉13%,ag粉18%,其余为ni粉,以上组分质量百分比之和为100%;称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%

124.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为160℃,保温时间为4.5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为2.5h;

125.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在22wt%。

126.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

127.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

128.铜侧填充焊丝的具体步骤如下:

129.步骤1:按质量百分比分别称取药粉:ni粉22%,cr粉13%,v粉14%,mn粉5%,al粉9%,其余为cu粉,以上组分质量百分比之和为100%。称取的各个药粉的粒度均为200-300目,纯度均为≥99.90%。

130.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为210℃,保温时间为1.5h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1.5h;

131.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在32wt%。

132.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

133.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

134.采用实施案例4提供的镍基和铜基药芯焊丝用于焊接铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为50

°

,铜侧坡口角度为45

°

,钝边尺寸为4.2mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2.3mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用埋弧焊(打底电流为700-750a,填充、盖面电流为500-550a),焊接材料为h08mna焊丝,焊丝直径为3.2mm,焊剂牌号hj230;接着将试板翻转,进行铜层的焊接,采用上述铜侧打底镍基焊丝焊接得到铜侧打底层,mig焊,焊接电流150-180a;铜侧打底焊完之后,接着用上述铜侧填充铜基焊丝进行焊接,mig焊(焊接电流180-200a),多层多道焊接方式得到铜侧填充层;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

135.经测试,铜-钢复合板焊接接头的抗拉强度为392mpa,延伸率为18%。

136.实施例5

137.铜侧打底镍基焊丝的具体步骤如下:

138.步骤1:按质量百分比分别称取药粉:cr粉30%,mo粉28%,v粉11%,ag粉16%,其余为ni粉,以上组分质量百分比之和为100%;称取的各个药粉的粒度均为200目,纯度均为≥99.90%

139.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为190℃,保温时间为3.3h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为2.7h;

140.步骤3:采用纯镍带为焊皮,采用酒精去除纯镍带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯镍带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在20wt%。

141.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

142.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

143.铜侧填充铜基焊丝的具体步骤如下:

144.步骤1:按质量百分比分别称取药粉:ni粉26%,cr粉11%,v粉17%,mn粉6%,al粉9%,其余为cu粉,以上组分质量百分比之和为100%。称取的各个药粉的粒度均为200目,纯度均为≥99.90%。

145.步骤2:将步骤1称取的药粉,将其置于真空加热炉内加热,加热温度为215℃,保温时间为2.2h,去除药粉中的结晶水;烘干后的药粉放置于混粉机中进行充分的混合,混合时间均为1.4h;

146.步骤3:采用纯铜带为焊皮,采用酒精去除纯铜带表面的油脂,通过药芯焊丝拉丝设备把步骤2制备得到的药粉包裹在纯铜带内,第一道拉拔模具孔径为2.6mm;步骤3中,纯镍带厚度0.3mm,宽度7mm;步骤3中,药芯焊丝填充量控制在31wt%。

147.步骤4:第一道工序拉拔完毕后,将模具孔径依次减少,最终获得直径1.2mm的药芯焊丝;

148.步骤5:药芯焊丝拉拔完毕后,经绕丝机缠绕在焊丝盘上,最终密封在药芯焊丝真空包装袋内待用。

149.采用实施案例5提供的镍基和铜基药芯焊丝用于焊接铜-钢复合板,复合板开不对称x型坡口,其中钢侧坡口角度为50

°

,铜侧坡口角度为55

°

,钝边尺寸为5mm,钝边完全开在钢一侧;沿着铜-钢复合板的界面两侧各剥离出2.7mm钢层。复合板焊接时,对接试板进行无间隙组对。首先进行钢层的焊接,焊接采用埋弧焊(打底电流为700-750a,填充、盖面电流为500-550a),焊接材料为h08mna焊丝,焊丝直径为3.2mm,焊剂牌号hj230;接着将试板翻转,进行铜层的焊接,采用上述铜侧打底镍基焊丝焊接得到铜侧打底层,mig焊,焊接电流150-180a;铜侧打底焊完之后,接着用上述铜侧填充铜基焊丝进行焊接,mig焊(焊接电流180-200a),多层多道焊接方式得到铜侧填充层;最后采用ercusi-al焊丝进行铜层的填充和盖面焊接,焊接电流150-200a,焊丝直径1.2mm。

150.经测试,铜-钢复合板焊接接头的抗拉强度为388mpa,延伸率为21%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1