一种游动芯头外模的制作方法

1.本实用新型涉及铜管拉拔技术领域,具体为一种游动芯头外模。

背景技术:

2.目前,燃气热水器内部多配备双耳、十字形等异型铜管,来替代普通的圆柱形铜管,以提高换热效率,加快热水的出水时间。双耳、十字形等异型铜管一般通过圆柱形的铜管坯料拉拔而成。

3.异型铜管拉拔模具一般包括外模和芯头,现有技术中,芯头一般采用固定的芯头,在芯头内插入芯杆,通过芯杆将芯头固定在外模的芯孔处,铜管坯料套设在芯头外,从芯孔处穿过后与拉伸机连接。拉拔时,外模和芯头共同确定铜管的形状,外模确定铜管的外径,芯头确定铜管的内径,芯头和芯孔之间的间隙确定铜管的壁厚,由此实现铜管的拉拔定型。但是,这种拉拔方式需要采用芯杆固定芯头,芯杆的长度一定,受到芯杆长度的限制,只能一段一段,一根一根的单支拉拔铜管,无法实现连续拉拔,生产效率低。

4.为了解决上述问题,申请人发明了一种游动芯头来拉拔十字形的异型铜管,拉拔时依靠游动芯头本身的结构与管材和外模配合,使得芯头游动在芯孔处,无需采用芯杆固定芯头。但是目前还没有专门用于制作十字形异型铜管的游动芯头外模来与这种新型的游动芯头配合。

技术实现要素:

5.本实用新型意在提供一种游动芯头外模,来制备十字形的异型铜管。

6.为了达到上述目的,本实用新型提供如下技术方案:

7.一种游动芯头外模,包括模套和模芯,模套上轴向开设有通孔,模芯嵌设在通孔处,模芯上设置有锥形的芯孔,芯孔与通孔连通,芯孔的横截面为十字形,芯孔的锥度为15~70

°

,芯孔用于与游动芯头配合。

8.本方案的原理和有益效果为:

9.模套用于安装模芯,芯孔用于与游动芯头配合,游动芯头与芯孔的形状匹配。拉拔时游动芯头放置在芯孔处,游动芯头与芯孔之间形成间隙供管材穿过,将管材坯料从芯孔的大径端往小径端穿过后与拉伸机连接,使得游动芯头套设在管材坯料内。游动芯头依靠自身的结构特性与管材作用避免自身前后窜动,从而游动在芯孔处,实现管材的连续拉拔。拉拔时芯孔确定管材的外径,游动芯头确定管材的内径,游动芯头与芯孔之间的间隙确定管材的壁厚,芯孔和游动芯头的形状确定管材的形状,从而拉拔出十字形的管材。芯孔的锥度设置在15~70

°

,能够在保证游动芯头能够游动的情况下,适配多种型号的游动芯头,适用范围广。

10.进一步,十字形的横直部的长度小于竖直部的长度。

11.有益效果:此为产品的形状特性。

12.进一步,模芯上还开设有定型孔和连接孔,定型孔连通在连接孔和芯孔的小径端

之间,通孔包括出料段,连接孔平滑连通在定型孔和出料段之间。

13.有益效果:管材经芯孔拉拔后在定型孔处定型,然后经出料段出料,连接孔用于连通定型孔和出料段,使得管材能够更加顺畅的出料。

14.进一步,连接孔和出料段均为锥形,出料段的小径端与连接孔连通。

15.有益效果:如此设置能够有效扩大定型孔外侧的空间,方便管材出料。

16.进一步,通孔还包括进料段,进料段与芯孔的大径端连通,进料段的直径大于芯孔的大径端的直径。

17.有益效果:设置进料段,且进料段的直径大于芯孔大径端的直径,方便管材进料。

18.进一步,进料段远离芯孔的一端倒有圆角,出料段远离芯孔的一端也倒有圆角,芯孔横直部的大径端和竖直部的大径端均倒有圆角,定型孔与芯孔和连接孔的连接处均圆角过渡。

19.有益效果:如此设置能够避免棱角刮损管材,也能够减少对管材的阻力,方便管材拉拔,使得管材拉拔更顺畅。

20.进一步,进料段的圆角的半径为1.5mm,出料段的圆角的半径为5mm,定型孔与芯孔和连接孔圆角过渡的圆角的半径均为2mm,芯孔大径端的圆角半径为5mm。

21.有益效果:如此设置能够达到更好的工艺效果。

22.进一步,芯孔小径端的竖直部的长度为27~29mm,芯孔小径端的横直部的长度为12~14mm,芯孔小径端的竖直部的两侧边的夹角为7

°

,芯孔小径端的横直部的两侧边的夹角为60

°

23.有益效果:如此设置能够更加准确的成型出所需的管材。

24.进一步,出料段的锥度为60

°

。

25.有益效果:如此设置能够更好的出料。

26.进一步,芯孔的锥度为26

°

。

27.有益效果:该角度下配合的游动芯头游动的效果最好,拉拔最稳定。

附图说明

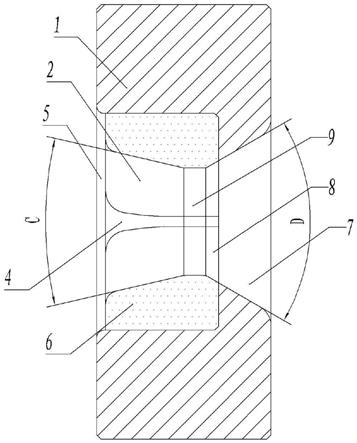

28.图1为本实用新型的端面视图;

29.图2为图1的e

‑

e剖视图;

30.图3为游动芯头的端面视图;

31.图4为图3的左视图;

32.图5为图3的俯视图。

具体实施方式

33.下面通过具体实施方式进一步详细说明:

34.说明书附图中的附图标记包括:模套1、芯孔2、竖直部3、横直部4、进料段5、模芯6、出料段7、连接孔8、定型孔9、游动芯头10、大径段11、过渡段12、小径段13。

35.实施例:

36.如图1和图2所示,一种游动芯头外模,包括模套1和模芯6,模套1上轴向开有通孔,模芯6嵌设在通孔处。模芯6上轴向开有锥形的芯孔2,芯孔2右端依次连通有定型孔9和连接

孔8。芯孔2的锥度(图2中的c角)为15~70

°

,具体的,本实施例中芯孔2的锥度为26

°

。芯孔2的横截面为十字形,十字形的横直部4的长度小于竖直部3的长度,具体的,芯孔2小径端的竖直部3的长度为27~29mm,本实施例中为28mm,芯孔2小径端的横直部4的长度为12~14mm,本实施例中为13mm。芯孔2小径端的竖直部3的两侧边的夹角a为7

°

,芯孔2小径端的横直部4的两侧边的夹角b为60

°

。

37.通孔包括进料段5和出料段7,进料段5与芯孔2的大径端连通,进料段5的直径大于芯孔2的大径端的直径。连接孔8平滑连通在定型孔9和出料段7之间,连接孔8和出料段7均为锥形,且出料段7的小径端与连接孔8连通,出料段7的锥度(图2中的d角)为60

°

。

38.如图2所示,进料段5的左端倒有圆角,该圆角的半径为1.5mm;出料段7的右端也倒有圆角,该圆角的半径为5mm。芯孔2的大径端倒有圆角,该圆角的半径为5mm。定型孔9与芯孔2和连接孔8的连接处均圆角过渡,该圆角的半径均为2mm。

39.具体实施过程如下:

40.使用如图3、图4和图5所示的游动芯头10,该游动芯头10的横截面与芯孔2的形状相同,也为十字形,且该游动芯头10为锥形。游动芯头10包括大径段11、小径段13和过渡段12,过渡段12平滑连接在大径段11和小径段13之间。拉拔时将游动芯头10放置在芯孔2处,游动芯头10的小径端位于芯孔2的小径端处并朝向拉伸机,游动芯头10与芯孔2之间的间隙供管材穿过。将管材套在游动芯头10外后从进料段5插入、出料段7穿出,然后与拉伸机连接。启动拉伸机对管材进行拉拔,管材依次经过进料段5、芯孔2和游动芯头10的间隙、定型孔9、连接孔8,管材经过芯孔2和游动芯头10的间隙时被拉拔成型为十字形,并在定型孔9处定型,最终从出料段7被拉出。游动芯头10与芯孔2内壁之间的间隙确定管材的壁厚,芯孔2确定管材的外径,游动芯头10确定管材的内径,由此拉拔出横截面为十字形的管材。本实施例中拉伸机采用现有技术中铜管拉拔使用的拉伸机,本实施例中不做赘述。

41.拉拔时,当游动芯头10收到拉伸机的拉拔力有向前(图2中右侧)移动的趋势时,由于存在过渡段12和大径段11,而定型孔9处的管材已经成型,定型孔9处的管材直径较小,因此游动芯头10无法在管材内向前窜动;而游动芯头10同时又收到拉伸机向前的拉拔作用,所以游动芯头10也无法在管材内向后窜动,因此游动芯头10能够游动在芯孔2处。本实施例通过与游动芯头10配合来拉拔十字形的管材,无需额外利用芯杆来固定游动芯头10,不受芯杆长度的限制,能够实新管材的连续拉拔。

42.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1