一种空气静压电主轴系统中前套筒加工工艺方法与流程

1.本发明涉及空气静压电主轴技术领域,具体为一种空气静压电主轴系统中前套筒加工工艺方法。

背景技术:

2.高速空气静压电主轴是一种直接依赖于静压气体轴承技术、电机设计制造与高速驱动技术、旋转体振动控制技术的机电一体化功能部件,其原理主要是电主轴采用静压气体轴承支撑,止推轴承承受轴向载荷,轴径轴承受径向载荷,由变频电机驱动,实现主轴系统的零传动。

3.前套筒作为空气静压轴承的支撑定位零件,是空气静压电主轴系统的关键核心零件,其加工精度直接影响电主轴的运行功能与效率,而前套筒的加工精度仅靠找正和机床的精度难以保证,因此,亟需一种能生产高精度前套筒的加工方法。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种空气静压电主轴系统中前套筒加工工艺方法,以解决加工时静压电主轴系统中前套筒磨削内孔由于外形不规则,难以装夹问题及以内孔定位,磨削外圆时的基准定位问题,以满足图纸要求的各项尺寸公差及形位精度,进而保证整个电主轴系统达到图纸要求的各项形位的精度。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种空气静压电主轴系统中前套筒加工工艺方法,包括先用专用工装磨削内孔,再用专用特殊锥堵结合以内孔为基准,磨削外圆,具体加工步骤如下:a.采用φ85马氏体不锈钢毛坯料;b.粗车零件外圆及内孔,留单面精加工余量1mm;c.进行调质处理增强工件的综合机械性能;d.进行外圆及内孔精车,留磨削余量0.2mm;e.使用立式加工中心加工外表面螺纹孔后,进行油煮定性处理,加热至120-140℃保温12小时,以释放粗加工所产生的加工应力;f.使用专用工装磨削φ36内孔基准,保证孔的尺寸、圆度及粗糙度要求;g.以φ36孔为基准,设计工装锥堵,精磨外圆φ70,保证该外圆轴线与φ36内孔轴线的同轴度公差为φ0.008。

6.优选的,步骤b中所有外圆及内孔,留单面精加工余量均为1mm。

7.优选的,步骤c中调质处理加热温度为1000-1050℃,油中冷却,600-700℃回火。

8.优选的,步骤d中所有外圆及内孔,留单面精加工余量均为0.2mm。

9.优选的,步骤e中,进行油煮定性处理,加热至130-135℃保温12小时。

10.优选的,步骤f中磨削φ36 内孔专用工装,包括底座、套筒、前轴承、后轴承、前

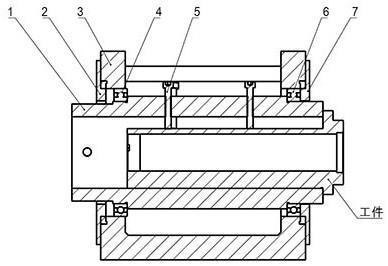

轴承压盖、后轴承压盖以及顶丝组成,底座由内六角螺钉通过底部平板固定在内圆磨床床身导轨上,底座两端支撑孔与底面的中心距设计为内圆磨床主轴中心距磨床导轨面的标高,两孔分别与前轴承和后轴承的外圈过盈配合,前轴承和后轴承的内圈与中间的套筒的两端台阶圆外径及端面过盈配合,磨床主轴通过鸡心卡箍带动夹具中的套筒旋转,工件靠3个顶丝压紧在套筒内壁上随主轴一起转动,套筒两端的前轴承压盖和后轴承压盖分别起到密封前轴承和后轴承的作用。

11.优选的,步骤g中工装锥堵结构由螺母、 垫圈、左锥堵、工件、右锥堵组成,工件与左锥堵和右锥堵靠1:2500小锥度过盈接触定位,磨削外圆时螺母和垫圈暂不组装,只将左锥堵与右锥堵缓慢压入工件的φ36内孔两侧,两顶尖装夹磨削外圆,由于工件与两侧锥堵1:2500的小锥度过盈接触配合没有间隙,因此,磨削后,有效地保证了内孔φ36与外圆φ70同轴度公差为φ0.008,加工完成后拆卸锥堵时将垫圈、螺母组装,旋入螺母将左锥堵带出,再用塑料棒将右锥堵顶出。

12.本发明提供了一种空气静压电主轴系统中前套筒加工工艺方法。具备以下有益效果:本发明通过从毛坯的选择、工艺路线的制定、工装的设计、加工设备及刀具的选择,先用专用工装磨削内孔,再用专用特殊锥堵结合以内孔为基准,磨削外圆,最终取得了很好的效果,在外圆磨削中,两侧对称小锥度锥堵的设计有效地保证了内孔φ36 与外圆φ70 同轴度公差为φ0.008,进而保证加工的零件经检验达到图纸要求的各项形位的精度。

附图说明

13.图1为本发明的磨内孔工装结构示意图;图2为本发明的两侧锥堵工装结构示意图;图3为本发明的左右锥堵组合加工图图4为本发明所加工零件图纸。

14.其中,1、套筒;2、前轴承压盖;3、底座;4、前轴承;5、顶丝;6、后轴承;7、后轴承压盖;8、螺母;9、工件;10、右锥堵;11、垫圈;12、左锥堵。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.实施例:如图1-4所示,本发明实施例提供一种空气静压电主轴系统中前套筒加工工艺方法,先用专用工装磨削内孔,再用专用特殊锥堵结合以内孔为基准,磨削外圆,具体加工步骤如下:采用φ85马氏体不锈钢毛坯料;粗车零件外圆及内孔,留单面精加工余量1mm;

进行调质处理增强工件的综合机械性能;进行外圆及内孔精车,留磨削余量0.2mm;使用立式加工中心加工外表面螺纹孔后,进行油煮定性处理,加热至120-140℃保温12小时,以释放粗加工所产生的加工应力;使用专用工装磨削φ36 内孔基准,保证孔的尺寸、圆度及粗糙度要求,如图1所示,该工装卡具由底座3、套筒1、前轴承4、后轴承6、前轴承压盖2、后轴承压盖7以及顶丝5共8个零件组成,底座3由内六角螺钉通过底部平板固定在内圆磨床床身导轨上,底座3两端支撑孔与底面的中心距设计为内圆磨床主轴中心距磨床导轨面的标高,两孔分别于两个精密滚珠轴承的外圈过盈配合,两个精密轴承的内圈与中间套筒的两端台阶圆外径及端面过盈配合,磨床主轴通过鸡心卡箍带动夹具中的套筒旋转,工件靠3个顶丝5压紧在套筒1内壁上随主轴一起转动,套筒1两端的前轴承压盖2和后轴承压盖7分别起到密封前轴承4和后轴承6的作用,防止磨削过程中的铁屑等杂物进入滚珠轴承。具体操作时,先将底座3两端支撑孔的孔径与选好的精密滚珠轴承的外圈配磨,使之进行过盈配合,过盈量0.005mm,再将支持套筒的两端台阶圆外径及端面与选好的精密滚珠轴承的内圈配磨,过盈量0.005mm,最后两端安装轴承压盖,用螺钉紧固。将装配好的工装夹具放在内圆磨床导轨上,用千分表调整好套筒中间孔中心高与内圆磨床主轴中心距磨床导轨面的标高偏差在0.01mm以内,同时找正套筒中间孔母线使套筒中间孔中心与磨床主轴中心偏差在0.01mm以内,然后用内六角螺钉将底座3固定在床身导轨上,将套筒的定位中间内孔与工件的定位外圆配磨,间隙在0.02mm左右,最后将工件外圆插入套筒内孔,用工件台阶圆端面轴向定位,用3个顶丝螺钉紧固,这样,可以一次装夹磨削零件两端带形位公差内孔φ36 、台阶孔φ39 及端面,保证图纸各处形位公差。

17.以φ36孔为基准,设计工装锥堵,精磨外圆φ70,保证该外圆轴线与φ36内孔轴线的同轴度公差为φ0.008,如图2所示,该结构由螺母8、 垫圈11、左锥堵12、工件9及右锥堵10组成,工件9与两侧锥堵(右锥堵10和左锥堵12)靠1:2500小锥度过盈接触定位,磨削外圆时螺母8和垫圈11暂不组装(螺母8和垫圈11为拆卸装置),只将左锥堵12与右锥堵10缓慢压入工件φ36 内孔两侧,两顶尖装夹磨削外圆,由于工件与两侧锥堵1:2500的小锥度过盈接触配合没有间隙,因此,磨削后,有效地保证了内孔φ36 与外圆φ70 同轴度公差为φ0.008。加工完成后拆卸锥堵时将垫圈11、螺母8组装,旋入螺母将左锥堵12带出,再用塑料棒将右锥堵10顶出。在加工两端锥堵时为了保证锥堵两顶尖孔与零件内孔中心线同轴,采用了如图3所示的组合加工办法,该图为左右锥堵组合加工图,组合加工是为了保证两顶尖孔与零件内孔中心线同轴共线,两侧锥度组合磨削完成后,在中垂线处用线切割切断,形成两个一致的左右锥堵。

18.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1