一种柔性智能化汽车线束生产装备的制作方法

一种柔性智能化汽车线束生产装备

1.技术领域

2.本发明属于汽车线束生产技术领域,具体地说,涉及一种柔性智能化汽车线束生产装备。

3.

背景技术:

4.汽车线束是汽车电路的网络主体,是连接汽车电气系统的主要元件,主要由导线、端子、接插件以及护套等部件组成,起到传递驱动信号的作用。

5.目前线束在生产过程中,通过线材出线装置把线材a裁剪成一段段排列好后,通过插入可通电的插件端子上,使得多根线组成一个整体,完成线束的生产;但在线速的生产过程中,线材和插件目前都是采用人工进行组装,效率低下,而且对于精度把控不严。

6.因此,目前急需一种柔性智能化汽车线束的生产装备。

7.

技术实现要素:

8.有鉴于此,本发明所要解决的技术问题是提供了一种柔性智能化汽车线束生产装备,用于避免以往线束组装效率低下,精度把控不严,智能化低的麻烦。

9.为了解决上述技术问题,本发明公开了一种柔性智能化汽车线束生产装备,包括:输送线,输送线具有一号线道、二号线道、及三号线道;插件振动盘,插件振动盘连通三号线道,用于输送插件至三号线道;一号线束料盘,一号线束料盘导入线束至一号线道;二号线束料盘,二号线束料盘导入线束至二号线道;切断模块,切断模块分别位于一号线束料盘及二号线束料盘下侧,用于切断线束至一号线道及二号线道;夹紧模块,夹紧模块安装于输送线后侧,用于分别夹紧一号线束料盘和二号线束料盘内的切断的线束;推送气缸,推送气缸安装于输送线前侧,用于分别推送插件至一号线束料盘和二号线束料盘;装夹模块,装夹模块安装于夹紧模块一侧,用于装夹插件至线束两端;以及漆标加工线,漆标加工线连通输送线。

10.根据本发明一实施方式,其中上述一号线束料盘和二号线束料盘相互间隔,对应的切断模块、夹紧模块、推送气缸、和装夹模块相互间隔。

11.根据本发明一实施方式,其中上述一号线道和二号线道分别具有对准夹紧模块,且面向推送气缸的活动挡板,活动挡板上端转接两端线道,用于接受推送而来的插件。

12.根据本发明一实施方式,其中上述切断模块包括斜向设置并靠近输送线的导向斜

板;位于导向斜板一侧的绕线圆挡;以及位于导向斜板另一侧的切断臂,切断臂端部设置切断刀,且切断臂可转动。

13.根据本发明一实施方式,其中上述装夹模块通过机械手夹钳将插件套设入线束端部,并压合。

14.根据本发明一实施方式,其中上述一号线束料盘和二号线束料盘都设置为电机驱动的电动下料盘。

15.根据本发明一实施方式,其中上述漆标加工线包括压印模块和蚀刻模块,压印模块对于线束两端压印漆标,蚀刻模块对于线束中间激光蚀刻。

16.与现有技术相比,本发明可以获得包括以下技术效果:采用三条线道输送输送插件和线束,提高效率,切断模块切断线束,夹紧模块压紧线束,推送气缸推送插件至线束两端,然后利用装夹模块进行装夹,最后输入漆标加工线完成漆标,柔性智能化生产,提高组装效率。

17.当然,实施本发明的任一产品必不一定需要同时达到以上所述的所有技术效果。

18.附图说明

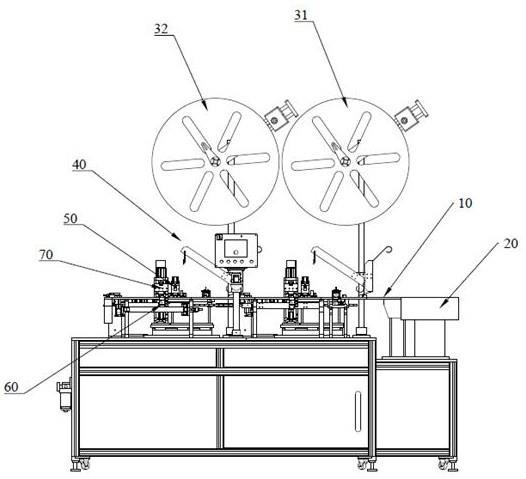

19.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是本发明实施例的柔性智能化汽车线束生产装备的输送线部分示意图;图2是本发明实施例的切断模块示意图;图3是本发明实施例的漆标加工线示意图。

20.附图标记输送线10,插件振动盘20,一号线束料盘31,二号线束料盘32,切断模块40,导向斜板41,绕线圆挡42,切断臂43,切断刀44,夹紧模块50,推送气缸60,装夹模块70,漆标加工线80,压印模块81,蚀刻模块82。

21.具体实施方式

22.以下将配合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

23.请一并参考图1至图3,图1是本发明实施例的柔性智能化汽车线束生产装备的输送线部分示意图;图2是本发明实施例的切断模块示意图;图3是本发明实施例的漆标加工线示意图。

24.如图所示,一种柔性智能化汽车线束生产装备,包括:输送线10,输送线10具有一号线道、二号线道、及三号线道;插件振动盘20,插件振动盘20连通三号线道,用于输送插件至三号线道;一号线束料盘31,一号线束料盘31导入线束至一号线道;二号线束料盘32,二号线束料盘32导入线束至二号线道;切断模块40,切断模块40分别位于一号线束料盘31及二号线束料盘32下侧,用于切断线束至一号线道及二号线道;夹紧模块50,夹紧模块50安装于输送线10后侧,用于分别夹紧一号线束料盘31和二号线束料盘32内的切断的线束;推送

气缸60,推送气缸60安装于输送线10前侧,用于分别推送插件至一号线束料盘31和二号线束料盘32;装夹模块70,装夹模块70安装于夹紧模块50一侧,用于装夹插件至线束两端;以及漆标加工线80,漆标加工线80连通输送线10。

25.在本发明一实施方式中,输送线10具有三个间隔的线道,并且三个线道分别导通插件振动盘20,一号线束料盘31和二号线束料盘32,其中插件振动盘20输送插件至三号线道,而一号线束料盘31和二号线束料盘32分别输送线束至一号线道和二号线道,两者独立,借此提高组装的效率。

26.详细而言,线束经过料盘输送而下,经过输送线10,由对应的切断模块40完成预定程度的切断,然后在输送线10内通过夹紧模块50完成夹紧定位,此时,切断的线束位于输送线10内的预定位置,通过推送气缸60推送插件进入一号线道或二号线道,对应线束的端部,然后通过装夹模块70完成插件的装夹,柔性智能化生产,提高组装效率。最终将装配好的线束输送入漆标加工线80完成后续的漆标印制。

27.优选一实施方式中,一号线束料盘31和二号线束料盘32相互间隔,即预留出一定间距,以此适应一定长度的线束输送,互不干扰,对应的切断模块40、夹紧模块50、推送气缸60、和装夹模块70相互间隔。需要注意的是,一号线束料盘31和二号线束料盘32各自间距可调,以此提高适用性。

28.本发明的一号线道和二号线道分别具有对准夹紧模块50,且面向推送气缸60的活动挡板,活动挡板上端转接两端线道,用于接受推送而来的插件,即活动挡板可前后翻转,以此完成插件在各个线道内的输送转换,同时无需采用提升装置对插件进行转移,仅仅安装推送气缸60直线推送即可,简化了装置,节省了成本,而且有效减小行程,提高组装效率。

29.切断模块40包括斜向设置并靠近输送线10的导向斜板41;位于导向斜板41一侧的绕线圆挡42;以及位于导向斜41板另一侧的切断臂43,切断臂43端部设置切断刀44,且切断臂43可转动。在本实施方式中,绕线圆挡42承接线束料盘接引而下的线束,完成预先导向,然后通过导向斜板41斜向导入输送线10,完成输送,而切断臂43带动切断刀44则在另一侧完成线束的切断,实用方便。

30.本发明的装夹模块70通过机械手夹钳将插件套设入线束端部,并压合,可根据需要选择三轴机械手臂或者多关节机械手臂,本发明不以此为限。

31.值得一提的是,一号线束料盘31和二号线束料盘32都设置为电机驱动的电动下料盘,电动有序下料,方便实用。

32.漆标加工线80包括压印模块81和蚀刻模块82,压印模块81对于线束两端压印漆标,采用的是压印模具,而蚀刻模块82对于线束中间激光蚀刻,采用得到是红外激光打标,两者区分,借此提供两种不同参数规格标记,保证出厂许可。

33.综上所述,本发明采用三条线道输送输送插件和线束,提高效率,切断模块切断线束,夹紧模块压紧线束,推送气缸推送插件至线束两端,然后利用装夹模块进行装夹,最后输入漆标加工线完成漆标,柔性智能化生产,提高组装效率。

34.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发

明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1