用以制造空气炸锅风叶的模具的制作方法

本发明涉及加工模具,尤其涉及一种用以制造空气炸锅风叶的模具。

背景技术:

1、空气炸锅是一种利用高速空气循环技术进行烹饪的小家电。现有的空气炸锅的发热装置包括产生热风的电机和风扇(风叶),为了保证风扇的整体强度,风扇包括基体及与基体连接的扇叶,并且多个扇叶的叶片部依次连接在一起,这种风扇的结构更加稳定,不容易变形,进而使得空气炸锅的工作过程更稳定、安全且可靠,同时机器的结构也可以设计得更紧凑。

2、如申请号为cn201520316379.7(授权公告号为:cn204708674u)的中国实用新型专利公开了这种风扇结构。其中,这种扇叶一体的风扇结构一般采用冲压的方式在基体板材上形成上述的叶片,叶片与基体所在平面的夹角一般为90°左右。此外,风扇的基体的中部还一般设置有圆形凸台,圆形凸台上需要开设有连接轴孔,基体的外周缘还具有翻边,基体上还需要设置径向延伸的凸筋结构。但,现有技术中还没有一种上述风扇进行连续、高效加工成型的模具。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的现状,提供一种用以制造空气炸锅风叶的模具,该模具能够对风叶的各部分进行连续加工,从而有效提高风叶的加工效率。

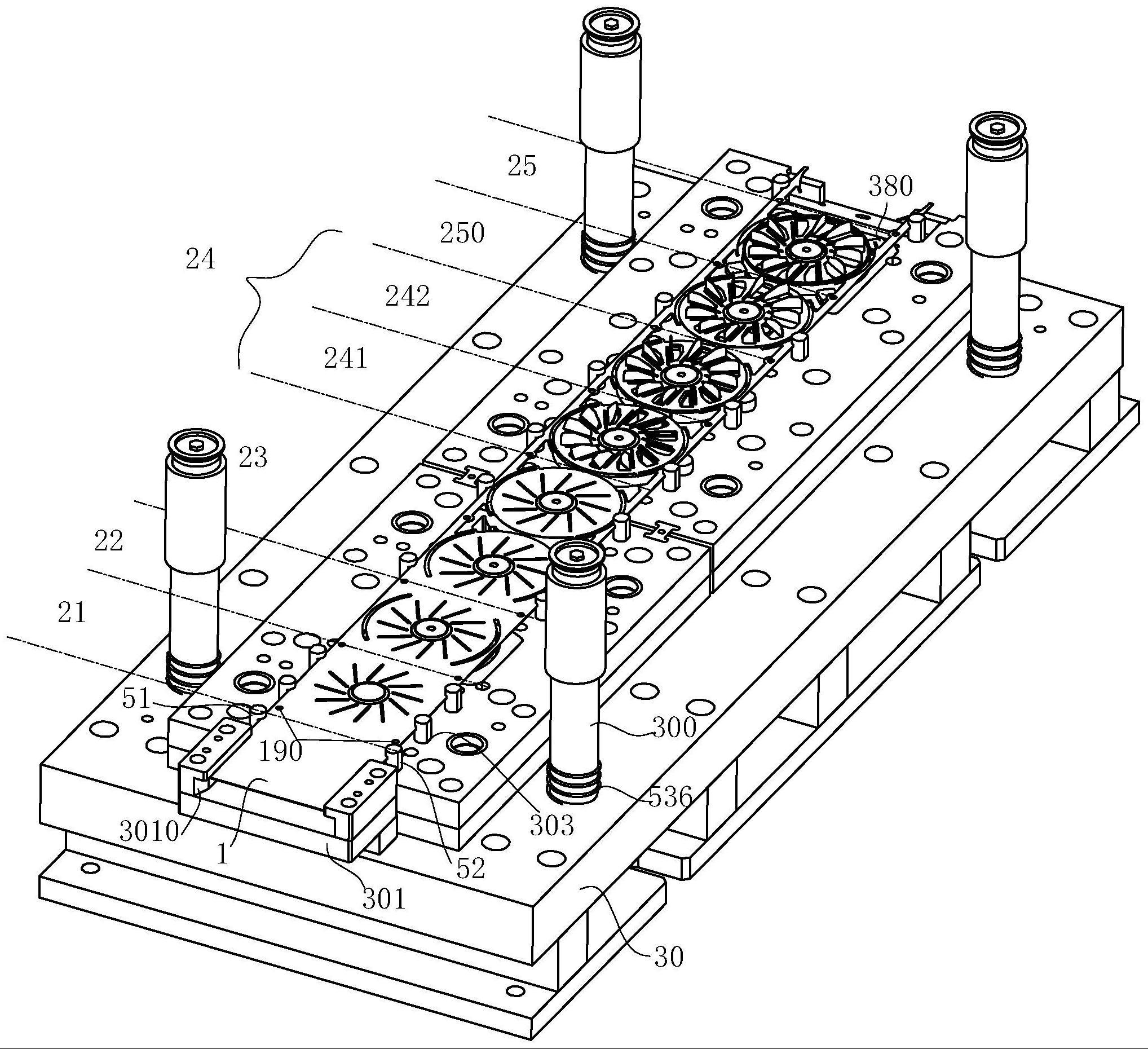

2、本发明解决上述技术问题所采用的技术方案为:一种用以制造空气炸锅风叶的模具,用于将基板加工形成风叶,其中,风叶包括具有轴线的基体以及围绕基体的轴线在圆周方向上依次布置的叶片,每个所述叶片沿所述基体的轴线翻折,基体的中部具有沿轴线向一侧凸起的凸台,凸台上开设有连接轴孔,基体上还具有围绕基体的轴线在圆周方向上依次布置凸筋以及在其外周缘形成的翻边;

3、包括:

4、第一模具;

5、第二模具,与所述第一模具相对设置,两者之间限定出供待加工的基板放置其中、并允许基板沿其长度方向前移的加工通道,所述第二模具能由驱动机构驱动而相对第一模具靠近以对放置在加工通道中的基板进行加工以及能相对第一模具远离而打开所述的加工通道以允许所述基板沿加工通道继续前移;

6、所述加工通道沿基板的进料方向依次布置有用于形成所述凸筋、凸台的凸部成型区、用于形成连接轴孔的孔槽加工区、用于将基板上一个风叶加工区之外的余料进行切除的余料切除区、用于形成所述叶片的叶片成型区以及用于形成所述翻边并同时将风叶与基板脱离的翻边成型区。

7、为了方便基板加工过程中的持续进料,所述第一模具位于所述第二模具的下方,所述第一模具上沿所述加工通道的长度方向依次设置有多组扶正柱组件,每组扶正柱组件包括分别位于所述基板的左右两侧第一扶正柱和第二扶正柱,所述第一扶正柱的侧壁上开设有供所述基板的左侧边限位其中的第一限位导槽,所述第二扶正柱的侧壁上开设有供所述基板的右侧边限位其中的第二限位导槽,各组所述扶正柱组件的第一限位导槽和第二限位导槽基本位于的同一水平面上,所述第一扶正柱以及第二扶正柱均能相对所述第一模具上下移动,以允许放置在所述扶正柱组件的第一限位导槽和第二限位导槽中的基板能在第二模具的施压作用下下移而与所述第一模具贴合,以及在第二模具上移后由第一弹性件驱动而反向复位至初始位置,在初始位置状态下,放置在所述扶正柱组件上的基板与第一模具的顶面具有预定距离。

8、为了能对基板进行预压紧后再进行冲压加工,保证加工精度,所述第二模具包括连接座、浮动模具以及第二弹性件,所述浮动模具以能相对所述连接座上下浮动的方式设于所述连接座的下方,所述第二弹性件设于所述连接座与所述浮动模具之间,并作用于所述的浮动模具,从而使所述浮动模具始终具有相对所述连接座下移的趋势。

9、为了在基板上冲压形成凸筋以及凸台结构,所述第一模具包括定位基座以及设于所述定位基座上、并与所述的凸部成型区相对应的第一子模,所述浮动模具上设有与所述的凸部成型区相对应的第二子模,所述第一子模的顶面上具有冲压凸筋部以及冲压凸台部,所述第二子模的底面上具有与所述冲压凸筋部相适配的冲压筋槽部以及与所述冲压凸台部相适配的冲压凹槽部。

10、为了在基板上冲压形成弧形槽以及连接轴孔,所述第一模具包括设于所述定位基座上并与所述的孔槽成型区相对应的第三子模和第四子模,所述连接座上具有竖向延伸的弧形冲板以及第一冲针,所述弧形冲板以及第一冲针均能随该连接座上下移动,所述浮动模具上具有供所述弧形冲板通过的弧形让位槽以及供所述第一冲针穿过的第一让位孔,所述第三子模上具有用于套接所述弧形冲板的弧形冲槽,所述第四子模上具有用于套接所述第一冲针的第一冲孔,所述的弧形冲板具有左右间隔布置的两个,两个所述弧形冲板的凹口朝向相对设置,所述第三子模也对应具有左右相对设置的两个,两个所述第三子模上均具有所述的弧形冲槽,两个所述弧形冲板与两个所述弧形冲槽相互配合从而在基板上的一个风叶加工区上冲压形成两个相对的弧形槽,两个弧形槽的内壁部分构成了风叶的基体周沿上的相对第一弧形段和第二弧形段。

11、为了在基板上形成风叶的外周轮廓,并保证拟进行叶片加工的风叶及基板不脱离,所述第一模具包括设于所述定位基座上、并与所述的余料切除区相对应的第五子模,所述连接座上具有能随该连接座上下移动的余料冲块,所述浮动模具上具有供所述余料冲块通过的让位口,所述第五子模上具有用于套接所述余料冲块的冲压缺口,所述余料冲块具有相对的两个弧形壁,两个所述弧形壁在加工通道的左右方向上延伸,且两者的凹口分别朝前以及朝后设置,所述余料冲块与所述第五子模上的冲压缺口相互配合从而将基板上相邻的两个风叶加工区之间的余料部分进行切除形成一个隔断缺口,该隔断缺口上与两个所述弧形壁相对应的内壁部分分别构成了基板上后一风叶的基体周沿上的第四弧形段和前一风叶的基体周沿上的第三弧形段,所述基板上前一隔断缺口与两个所述弧形槽的前端部分预留有用于连接所述风叶的基体的第一间隔,所述基板上后一隔断缺口与两个所述弧形槽的后端部分预留有用于连接所述风叶的基体的第二间隔。

12、为了降低叶片的加工难度,降低废品率考虑,所述的叶片成型区包括沿基板的送料方向依次布置的第一冲压区和第二冲压区;

13、所述第一模具包括能上下活动地设于所述定位基座上、并与所述第一冲压区相对应的第六子模,所述浮动模具上具有与所述第六子模相对的第七子模,所述定位基座上对应于所述第六子模还具有沿着周向依次布置的第一冲压块,所述第六子模上具有供各所述第一冲压块容置其中的第一导向通道,各所述第一冲压块的顶部具有第一楔形面,所述第七子模上具有与各所述第一导向通道对应的第一安装口,各所述第一安装口中对应设有第一冲压配合块,各所述第一冲压配合块上具有与所述第一冲压块的第一楔形面倾斜方向一致的第二楔形面,所述第六子模与所述定位基座之间设有第三弹性件,所述第六子模在所述第七子模下移施压过程中能克服所述第三弹性件的弹力而向下移动,并使各所述第一冲压块的顶部露出从而在所述基板上的风叶加工区形成具有预定倾斜角度的叶片,以及在所述第七子模的压力撤销后由第三弹性件向上驱动而复位,并使各所述的第一冲压块收容于各所述的第一导向通道中;

14、所述第一模具包括能上下活动地设于所述定位基座上、并与所述第二冲压区相对应的第八子模,所述定位基座上对应于所述第八子模还具有沿着周向依次布置的第二冲压块,所述第八子模上具有供各所述第二冲压块容置其中的第二导向通道,所述浮动模具上具有与各所述第二导向通道对应的第二安装口,各所述第二安装口中对应设有第二冲压配合块,所述第八子模与所述定位基座之间设有第四弹性件,所述第八子模在所述浮动模具下移施压过程中能克服所述第四弹性件的弹力而向下移动,并使各所述第二冲压块的顶部露出从而将基板上的各叶片由预定倾斜角度偏转成与基板相大致垂直的状态,以及在所述浮动模具的压力撤销后由第四弹性件向上驱动而复位至初始位置,并使各所述的第二冲压块收容于各所述的第二导向通道中。

15、为了加工形成风叶的翻边,对应于所述翻边成型区,所述第一模具还包括设于所述定位基座上的第一定模以及能相对所述第一定模上下移动的第一动模,所述第一定模的顶面与所述定位基座的顶面基本齐平,所述第一定模上具有用于安置所述第一动模的第一安装腔,所述定位基座上还设有作用在所述第一动模的底部以使该第一动模具有向上移动趋势的第五弹性件,在所述第一动模不受外力作用下,所述第一动模的顶面高出所述的第一定模的顶面,并且,所述第一安装腔横截面的尺寸小于所述风叶基体的外周尺寸,所述第一定模上还设有与所述基板上风叶加工区上的第一间隔和第二间隔相对应的第三冲压块,所述的第三冲压块的顶面高出所述第一定模的顶面;

16、所述浮动模具上还具有与所述第一定模相对应的第二定模,所述连接座上设有能相对所述第二定模上下移动的第二动模,所述第二定模的底面与所述浮动模具的底面基本齐平,所述第二定模上具有供所述第二动模的穿过的贯通孔道,所述第二定模上对应于所述第三冲压块还具有供所述第三冲压卡块的顶部收容其中的定位凹口,在第一动模与第二动模抵接在一起状态下,所述第一动模的顶面与所述第二动模的底面之间形成与风叶的形状相适配的仿形腔;

17、在所述第一动模受第二动模施压相对所述第一定模下移过程中,所述第三冲压块将所述基板上的第一间隔和第二间隔切除,而使所述的风叶相对基板脱离,并在第一动模相对所述第一定模持续下移过程中,由所述第一定模向风叶基体的外周沿向上施压形成所述的翻边。

18、为了能将基板相对定位基座进行精确定位,避免发生偏移问题,所述连接座上邻近于凸部成型区的位置还具有能穿过所述浮动模具而对基板进行冲压形成定位孔的第二冲针,所述第一模具上具有用于套接所述第二冲针的第二冲孔;

19、所述浮动模具上还具有沿所述加工通道的长度方向依次设置的定位销,所述第一模具上具有与各所述定位销相对应的定位插口,各所述定位销能穿过所述基板上的定位孔中插入到所述第一模具上的定位插口中,以将基板相对所述第一模具进行定位。

20、为了保证第一模具与第二模具之间的相对移动的平稳性,所述第一模具与所述第二模具中一个上设有竖向延伸的导向柱,另一个上设有与所述导向柱滑动插入其中的导向筒。

21、与现有技术相比,本发明的优点:基板沿其长度方向可以形成多个风叶加工区域,各风叶加工区域可以依次在加工通道中凸部成型区、孔槽加工区、余料切除区、叶片成型区以及翻边成型区完成凸筋、凸台的成型加工、连接轴孔的加工、风叶基体的外轮廓的加工、叶片的成型加工以及叶片基体的翻边的加工,并可以在进行翻边加工的同时将风叶与基板脱离。上述一系列的加工过程在同一个模具上进行,也即仅需第一模具和第二模具的一次冲压过程,便能够在基板上的各风叶加工区域同时进行上述的各部分的成型加工,实现了能够对风叶的各部分的连续加工,极大地提高了风叶的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!