一种超导板充液和焊接方法与流程

1.本发明涉及超导板加工领域,具体为一种超导板充液和焊接方法。

背景技术:

2.对比文件1:cn201911379497公开了一种多腔式均温板的端封焊接工艺,技术方案为:将已有毛细结构或无毛细结构的多腔阵列式铝均温板的每个空腔的一端先压合密封,形成封口端;对一端已经密封的多腔阵列式铝均温板的每个空腔抽真空并灌注工作液体;将已灌注工作液体的多腔阵列式铝均温板的灌注端压扁密封,阻止空气进入或内部工作液体漏出;将压合密封的多腔阵列式铝均温板置于低温环境中降温,使内部工作液体凝固;待工作液体凝固后,将多腔阵列式铝均温板置于真空环境中焊接,形成焊接端。

3.该方案需要在低温和真空中操作,能耗大工艺复杂,生产效率低。

4.本方案所要解决的技术问题是:如何进一步降低加工难度并提升生产效率。

技术实现要素:

5.本发明的目的在于提供一种超导板充液和焊接方法,该方法在工作介质的氛围中操作,无需低温和真空环境,操作更加简化。

6.为实现上述目的,本发明提供如下技术方案:一种超导板充液和焊接方法,所述方法具体为:

7.将半成品板材置入充液焊接腔体中,将半成品板材的下部置入充液焊接腔体中的液态的工作介质中,采用冷挤压的方式使半成品板材的上下端开口闭合并密封,然后在充液焊接腔体中对半成品板材的上下端部进行焊接;

8.所述充液焊接腔体中的下部为液态的工作介质,所述充液焊接腔体的上部为工作介质的饱和气体氛围;所述半成品板材内由上而下设有贯穿的通道;

9.在半成品板材的下部置入充液焊接腔体中的工作液体中之前,所述通道内为饱和的气态的工作介质;所述工作介质为超导板的内部将要填充的液体的液态或气态形式。

10.在上述的超导板充液和焊接方法中,所述充液焊接腔体为一密闭容器内,所述容器上设有与板材的宽度、厚度适应的可关闭的输入输出口;所述容器内设有上下布置的第一冷挤压头和第二冷挤压头;所述第二冷挤压头位于液态的工作介质内;所述容器内还设有夹持旋转机构和焊接模块,所述夹持旋转机构用于夹住从输入口输入的板材、并控制板材的上端、下端先后转动到焊接模块的位置。

11.在上述的超导板充液和焊接方法中,所述第一冷挤压头和第二冷挤压头的结构相同,所述第一冷挤压头包括相对布置的两个挤压块,两个挤压块用于将半成品板材的上端开口挤压闭合并密封。

12.在上述的超导板充液和焊接方法中,控制所述通道内为饱和的气态的工作介质的方法为:

13.控制容器内的饱和蒸气压大于大气压力;在板材从输入口输入容器内时,饱和的

气态的工作介质将板材内的空气替换掉。

14.在上述的超导板充液和焊接方法中,所述夹持旋转机构包括位于容器内的电机、与电机动力输出端连接的连接板,所述连接板上设有气缸以及固定夹板,所述气缸的动力输出端固定有运动夹板,所述固定夹板和运动夹板配合夹持从输入口输入的板材。

15.在上述的超导板充液和焊接方法中,所述工作介质为丙酮或常温为液态的制冷剂,或丙烷、丁烷、134a等其它在一定压力下可以液化的介质或制冷剂。

16.在上述的超导板充液和焊接方法中,在焊接腔体中对半成品板材的上下端部采用激光焊或摩擦焊的方式进行焊接。

17.与现有技术相比,本发明的有益效果是:

18.本发明在进行充液之前对半成品板材内的空气进行了置换,整个充液和焊接操作在工作介质的氛围中操作,操作更加简化。该方法在充液过程中不需要夹持管子的开口端,缩短了料头的长度,节约了材料成本。同时,通过一次装夹完成充液和焊接,简化了工艺过程,提高了生产效率。在工作介质的饱和蒸汽氛围中焊接产品,不需要使用保护气体,节约了焊接成本。

附图说明

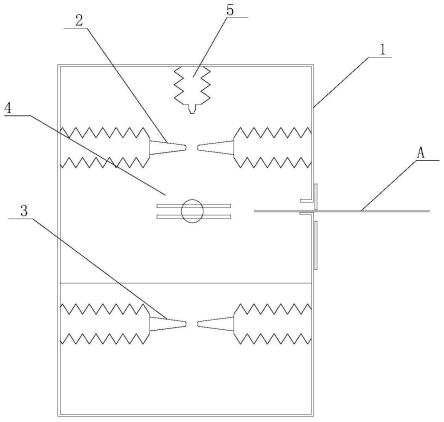

19.图1为实施例1的步骤1的示意图;

20.图2为实施例1的步骤2的示意图;

21.图3为实施例1的步骤3的示意图;

22.图4为夹持旋转机构的结构示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

25.参考图1-3,一种超导板充液和焊接方法,所述方法具体为:

26.将半成品板材置入充液焊接腔体中,将半成品板材的下部置入焊接腔体1中的液态的工作介质中,通过调节板体浸入液态工质的长度调节板体内液态工质的多少。采用冷挤压的方式使半成品板材的上下端开口闭合封闭,然后在充液焊接腔体中对半成品板材的上下端部进行焊接;

27.所述充液焊接腔体中的下部为液态的工作介质,所述焊接腔体1的上部为工作介质的饱和气体氛围;所述半成品板材内由上而下设有贯穿的通道;

28.在半成品板材a的下部置入充液焊接腔体中的工作液体中之前,所述通道内为饱和的气态的工作介质;所述工作介质为超导板的内部将要填充的工作液体。

29.所述充液焊接腔体位于一密闭容器1内,所述容器上设有与板材的宽度、厚度适应的输入输出口;所述容器内设有上下布置的第一冷挤压头2和第二冷挤压头3;所述第二冷挤压头3位于液体的工作介质内;所述容器内还设有夹持旋转机构4和焊接模块5,所述夹持

旋转机构4用于夹住从输入口输入板材6、并控制板材的上端、下端先后转动到焊接模块5的位置。

30.更为具体来说,所述方法可参考图1-3,具体分为如下步骤:

31.步骤1:参考图1,将半成品板材从输入口输入,可采用自动化设备输入,也可以采用人手推入,直至被夹持旋转机构4夹持住;整个过程,保持注液焊接腔体1的上部的氛围气压大于大气压,在半成品板材推入过程中,应当尽可能的缓慢;优选地,在输入口的位置设置一个门,在步骤1结束后关闭门。

32.步骤2:参考图2,夹持旋转机构4转动半成品板材,使板材的下部一定长度没入液态的工作介质中,停留一段时间,以使工作介质充满板材的管道的下部;然后第一冷挤压头2和第二冷挤压头3动作,将板材的上部和下部挤压封闭;

33.步骤3:参考图3,焊接模块5工作,焊接板材的上部,然后夹持旋转机构4转动板材,让板材的下部向上,焊接板材的下部;

34.完成充液和焊接操作。

35.采用本发明的操作最大的优势在于:整个加液、挤压、焊接都在工作介质氛围中进行,无需担忧会进入其他杂质气体,同时,该方法不用夹持管子的开口端,可以节约料头长度,并且焊接时不需要使用保护气体,可以进一步降低生产成本。该方法将充液焊接合并在一个工序中通过一次装夹完成,减化了生产工序,提高了生产效率。

36.在本实施例中,所述第一冷挤压头2和第二冷挤压头3的结构相同,所述第一冷挤压头2包括相对布置的两个挤压块,两个挤压块用于将半成品板材的上端开口挤压闭合并密封。参考图4,图4示出了挤压后的板材的两个端部的结构的侧视图。

37.作为本实施例的进一步细化,所述夹持旋转机构4包括位于容器内的电机41、与电机41动力输出端连接的连接板42,所述连接板42上设有气缸43以及固定夹板44,所述气缸43的动力输出端固定有运动夹板45,所述固定夹板44和运动夹板45配合夹持从输入输出口输入板材。

38.其具体的工作过程为:气缸43动作,使固定夹板44和运动夹板45分离,然后将半成品板材推入固定夹板44和运动夹板45之间;然后气缸43动作,使固定夹板44和运动夹板45相对运动夹持半成品板材;然后电机41动作使连接板42转动,使半成品板材的下部浸入液态的工作介质中;通过调节液面高度调节板材浸入液体中的长度,以控制板材内的液体的量。

39.挤压结束后,电机41还用于驱动板材的上端和下端进行颠倒的操作。

40.在实际应用中,所述工作介质为丙酮或常温为液态的制冷剂,或丙、丁烷、134a等其它在一定压力下可以液化的介质或制冷剂,在焊接腔体1中对半成品板材的上下端部采用激光焊或摩擦焊的方式进行焊接。

41.在本实施例中,第一冷挤压头2和第二冷挤压头3的动作位置均包覆有密封波纹管;在焊接模块5除焊接头之外的位置也都包覆有波纹管。电机41的主体部分也包覆有密封波纹管,以降低有机溶剂气体对运动器件的损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1