一种型材拉弯夹紧松弛机构的制作方法

1.本发明涉及型材拉弯的技术领域,特别涉及一种型材拉弯夹紧松弛机构。

背景技术:

2.型材加工时,需要将型材的两端安全可靠的夹紧,然后采用成型工具进行成型加工。

3.常见的一字型截面产品如部分汽车门框,腰线饰条等成形夹紧时,采用单个液压油缸上下运动直接夹紧型材两个相对面即可实现稳定夹持成形。但其它截面的型材,如矩形空腔截面保险杠横梁,c型截面上饰条等零件采用拉弯工艺成形时,需要夹紧块将整个截面包围住,才能实现稳定夹紧成形。此类型材采用一个液压缸直接夹紧两个相对面,夹持不牢靠,采用两个液压缸四面夹紧,夹紧机构太大,且成本高。

4.因此,如何设计一种结构简单、操作便捷且可稳定夹持型材多向夹紧机构是本领域技术人员亟需解决的问题。

技术实现要素:

5.本发明提供一种型材拉弯夹紧松弛机构,解决现有型材拉弯的夹紧装置结构复杂、夹紧成本高或无法夹持型材多面的技术问题。

6.本发明解决上述技术问题的技术方案如下,一种型材拉弯夹紧松弛机构,包括:夹紧组件及动力组件,所述夹紧组件包括锥套和多个夹块,多个所述夹块沿所述锥套的轴线滑动连接在所述锥套的内壁上,多个所述夹块两两相对布置且在多个所述夹块之间限定出一夹紧区域;所述动力组件的动力输出端沿所述锥套的轴向往复移动且其动力输出端对应所述锥套的大直径端与多个所述夹块固定,并推动多个所述夹块沿所述锥套的轴线往复滑动,以扩大或者缩小所述夹紧区域的大小。

7.本发明的有益效果是:通过将多个夹块两两相对布置并均沿锥套的轴向滑动连接在锥套的内壁上,由于动力组件的动力输出端可以推动多个夹块沿锥套的轴线往复滑动,扩大或者缩小夹紧区域的大小,当夹持型材时,推动多个夹块箱向锥套的小直径端移动,缩小夹持区域,同时多个夹块可以对应型材的多个表面,进而提高夹持的稳定性。

8.在上述技术方案的基础上,本发明还可以做如下改进。

9.进一步,所述夹紧组件还包括多个卸料螺钉,所述锥套的外壁沿其轴向开设有多个贯穿其内壁的长条孔;多个所述夹块与所述锥套内壁接触的接触面为自所述锥套大直径端向所述锥套小直径端方向倾斜的倾斜面,多个所述夹块的倾斜面均开设有垂直于其倾斜面的螺纹孔;多个所述卸料螺钉分别穿过多个所述长条孔且分别固定在所述螺纹孔内。

10.采用上述进一步的有益效果是:通过多个卸料螺钉先穿入长条孔并固定在多个夹块的螺纹孔内,可以提高多个夹块移动的稳定性,避免夹块在移动过程中发生偏移。

11.进一步,所述夹紧组件还包括柱形接头,多个所述夹块靠近所述锥套大直径端的一端延伸有挂钩;所述柱形接头对应多个所述夹块靠近所述锥套大直径端的一侧且其靠近多个所述夹块的一端径向向外延伸有凸缘;多个所述挂钩可拆卸钩挂在所述凸缘上,所述柱形接头远离多个所述夹块的一端与所述动力组件的动力输出端固定。

12.采用上述进一步的有益效果是:多个夹块的挂钩分别钩挂在柱形接头的凸缘上,可以提高多个夹块移动的稳定性,避免夹块在移动过程中发生偏移。

13.进一步,所述动力组件包括第一缸筒、密封筒、密封座和活塞筒,所述第一缸筒靠近所述锥套的一端固定在所述锥套的大直径端;所述密封筒穿固在所述第一缸筒靠近所述锥套的一端的内壁;所述密封座靠近所述锥套的一端开设有第一环形槽且所述第一环形槽套固在所述第一缸筒远离所述锥套的另一端外壁,所述密封座对应所述第一环形槽的内侧向所述锥套方向延伸有限位柱;所述活塞筒自远离所述锥套向靠近所述锥套方向依次包括一体连接的第一活塞筒段和第二活塞筒段,所述第一活塞筒段沿所述第一缸筒的轴向滑动穿设在所述第一缸筒内部且远离所述锥套的一端滑动套设在所述限位柱的外周侧,并在所述限位柱、所述第一缸筒和所述第一活塞筒段之间限定出第一油腔,所述第二活塞筒段沿所述第一缸筒的轴向方向滑动穿设在所述密封筒的内部且在所述第一活塞筒段、所述第二活塞筒段、所述密封筒和所述第一缸筒之间限定出第二油腔,所述第二活塞筒段为所述驱动组件的动力输出端,所述第二活塞筒段靠近所述锥套的一端与所述柱形接头的一端固定;所述第一缸筒开设有与所述第一油腔连通的第一通油孔和与所述第二油腔连通的第二通油孔。

14.采用上述进一步的有益效果是:通过在限位柱、第一缸筒和第一活塞筒段之间限定出第一油腔,并在第一活塞筒段、第二活塞筒段、密封筒和第一缸筒之间限定出第二油腔,由于第一缸筒开设有与第一油腔连通的第一通油孔和与第二油腔连通的第二通油孔,当第一油腔内的油压大于第二油腔的油压时,将推动第一活塞筒段和第二活塞筒段向锥套方向移动,并推动多个夹块向锥套的小直径端移动;当第二油腔内的油压大于第一油腔的油压时,将推动第一活塞筒段和第二活塞筒段向远离锥套方向移动,并推动多个夹块向锥套的大直径端移动;其中增设的第一油腔和第二油腔可以利用同一油缸进行操作,从而避免设置多个油缸,减少夹紧装置的结构,降低夹紧装置的运行成本和维护成本。

15.进一步,所述夹紧组件还包括锁紧螺母,所述锥套靠近其大直径端的外壁设有螺纹,所述锁紧螺母螺纹连接在所述锥套大直径端的螺纹上且远离所述锥套的一端内壁沿其径向向内延伸有第一限位凸块;所述第一缸筒插接在所述锁紧螺母远离所述锥套的一端内部且其插入端沿其径向向外延伸有第二限位凸块,所述第一限位凸块可与所述第二限位凸块抵接。

16.进一步,所述密封筒靠近所述锥套的一端外壁径向向外延伸有第三限位凸块,所述第三限位凸块靠近所述锥套的一端外壁径向向外延伸有第四限位凸块,所述第一缸筒靠近所述锥套的一端内壁径向向内延伸有第一限位槽,所述锥套的大直径端的内壁径向向内延伸有第二限位槽;所述第三限位凸块和所述第四限位凸块分别插接在所述第一限位槽和所述第二限位槽内。

17.进一步,还包括多个密封圈,多个所述密封圈分别套设在所述第一缸筒与所述第一环形槽之间、所述第一活塞筒段与所述第一缸筒之间、所述第二活塞筒段与所述密封筒

之间和所述密封筒与所述第一缸筒之间。

18.采用上述进一步的有益效果是:可以避免第一缸筒和第二缸筒的油液从第一缸筒与第一环形槽之间、第一活塞筒段与第一缸筒之间、第二活塞缸段与密封筒或密封筒与第一缸筒之间渗出。

19.进一步,还包括穿心组件,所述穿心组件包括芯棒和动力件,所述密封座、所述限位柱和所述柱形接头的内部均具有贯穿其两端的贯穿孔,多个所述贯穿孔均与所述第一活塞筒段和所述第二活塞筒段的内孔同轴布置;所述芯棒穿设在所述第一活塞筒段和所述第二活塞筒段的内孔中且滑动连接在所述贯穿孔内,所述芯棒穿过所述柱形接头的所述贯穿孔的一端可伸入所述夹紧区域内,所述动力件穿设在所述密封座和所述限位柱的所述贯穿孔内且其伸入端与所述芯棒的另一端固定。

20.采用上述进一步的有益效果是:通过将芯棒穿设在第一活塞筒段和第二活塞筒段,并滑动连接在贯穿孔内,由于芯棒穿过柱形接头的贯穿孔的一端可伸入所述夹紧区域内,该伸入端与夹紧区域内的型材抵接,便于夹紧型材。

21.进一步,还包括固定轴套和第二缸筒,所述固定轴套沿所述第一缸筒的轴向滑动套设在所述第一缸筒的外周侧;所述第二缸筒与所述固定轴套远离所述锥套的一端抵接且沿所述第一缸筒的轴向滑动套设在所述第一缸筒的外周侧,所述第二缸筒远离所述锥套的一端内壁沿其径向向外延伸有第二环形槽;所述密封座对应所述第一环形槽的槽壁端部插入所述第二环形槽内,并在所述第一环形槽槽壁端部、第二环形槽内限定出第三油腔,所述第二缸筒开设有与所述第三油腔连通的第三通油孔。

22.采用上述进一步的有益效果是:夹持的型材处于加工状态下,增加第三油腔内油压,可以保持夹具的固定位置不动,进而提高夹具夹持的稳定性;型材加工完成后,降低第三油腔内油压,被夹持的型材因内应力发生弹性变形,此时可以带动夹紧机构和动力机构沿固定轴套的轴线方向移动,进而卸载被夹持型材的内应力,减小夹块对拉弯件夹持区域破坏,同时可以降低松开夹块时的噪音。

23.进一步,还可以包括环形限位凸台,所述环形限位凸台一体连接在所述第一缸筒靠近所述锥套的一端的外周侧;所述固定轴套靠近所述锥套的一端的端面可与所述环形限位凸台抵接。

24.采用上述进一步的有益效果是:通过将固定轴套靠近锥套的一端的端面与环形限位凸台抵接,可以限制密封座、第一缸筒、锁紧螺母和锥套持续向远离型材方向移动。

附图说明

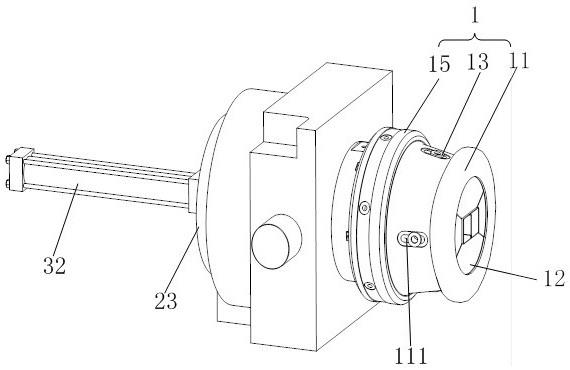

25.图1为本发明一种型材拉弯夹紧松弛机构的立体结构示意图;图2为本发明一种型材拉弯夹紧松弛机构中柱形接头的结构示意图;图3为本发明一种型材拉弯夹紧松弛机构的内部结构示意图;图4为本发明一种型材拉弯夹紧松弛机构中夹块的结构示意图。

26.附图中,各标号所代表的部件列表如下:1夹紧组件,11、锥套,111、长条孔,12、夹块,121、挂钩,13、卸料螺钉,14、柱形接头,141、凸缘,15、锁紧螺母,151、第一限位凸块,2、动力组件,21、第一缸筒,211、第二限位凸块,212、环形限位凸台,22、密封筒,

221、第三限位凸块,222、第四限位凸块,23、密封座,231、第一环形槽,232、限位柱,24、活塞筒,241、第一活塞筒段,242、第二活塞筒段,25、第一油腔,26、第二油腔,27、密封圈,3、穿心组件,31、芯棒,32、动力件,4、固定轴套,5、第二缸筒,51、第二环形槽,6、第三油腔。

具体实施方式

27.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

28.如图2所示,一种型材拉弯夹紧松弛机构,包括:夹紧组件1及动力组件2,夹紧组件1包括锥套11和多个夹块12,多个夹块12沿锥套11的轴线滑动连接在锥套11的内壁上,多个夹块12两两相对布置且在多个夹块12之间限定出一夹紧区域;动力组件2的动力输出端沿锥套11的轴向往复移动且其动力输出端对应锥套11的大直径端与多个夹块12固定,并推动多个夹块12沿锥套11的轴线往复滑动,以扩大或者缩小夹紧区域的大小。

29.在一些具体实施例中,夹紧组件1还可以包括多个卸料螺钉13,锥套11的外壁沿其轴向开设有多个贯穿其内壁的长条孔111;多个夹块12与锥套11内壁接触的接触面为自锥套11大直径端向锥套11小直径端方向倾斜的倾斜面,多个夹块12的倾斜面均开设有垂直于其倾斜面的螺纹孔;多个卸料螺钉13分别穿过多个长条孔111且分别固定在螺纹孔内。

30.在一些具体实施例中,夹紧组件1还可以包括柱形接头14,多个夹块12靠近锥套11大直径端的一端延伸有挂钩121;柱形接头14对应多个夹块12靠近锥套11大直径端的一侧且其靠近多个夹块12的一端径向向外延伸有凸缘141;多个挂钩121可拆卸钩挂在凸缘141上,柱形接头14远离多个夹块12的一端与动力组件2的动力输出端固定。

31.在一些具体实施例中,动力组件2可以包括第一缸筒21、密封筒22、密封座23和活塞筒24,第一缸筒21靠近锥套11的一端固定在锥套11的大直径端;密封筒22穿固在第一缸筒21靠近锥套11的一端的内壁;密封座23靠近锥套11的一端开设有第一环形槽231且第一环形槽231套固在第一缸筒21远离锥套11的另一端,密封座23对应第一环形槽231的内侧向锥套11方向延伸有限位柱232;活塞筒24自远离锥套11向靠近锥套11方向依次包括一体连接的第一活塞筒段241和第二活塞筒段242,第一活塞筒段241沿第一缸筒21的轴向滑动穿设在第一缸筒21内部且远离锥套11的一端滑动套设在限位柱232的外周侧,并在限位柱232、第一缸筒21和第一活塞筒段241之间限定出第一油腔25,第二活塞筒段242沿第一缸筒21的轴向方向滑动穿设在密封筒22的内部且在第一活塞筒段241、第二活塞筒段242、密封筒22和第一缸筒之间限定出第二油腔26,第二活塞筒段242为驱动组件的动力输出端,第二活塞筒段242靠近锥套11的一端与柱形接头14的一端固定;第一缸筒21开设有与第一油腔25连通的第一通油孔和与第二油腔26连通的第二通油孔。

32.在一些具体实施例中,夹紧组件1还可以包括锁紧螺母15,锥套11靠近其大直径端的外壁设有螺纹,锁紧螺母15螺纹连接在锥套11大直径端的螺纹上且远离锥套11的一端内壁沿其径向向内延伸有第一限位凸块151;第一缸筒21插接在锁紧螺母15远离锥套11的一

端内部且其插入端沿其径向向外延伸有第二限位凸块211,第一限位凸块151可与第二限位凸块211抵接。

33.在一些具体实施例中,密封筒22靠近锥套11的一端外壁径向向外延伸有第三限位凸块221,第三限位凸块221靠近锥套11的一端外壁径向向外延伸有第四限位凸块222,第一缸筒21靠近锥套11的一端内壁径向向内延伸有第一限位槽,锥套11的大直径端的内壁径向向内延伸有第二限位槽;第三限位凸块221和第四限位凸块222分别插接在第一限位槽和第二限位槽内。

34.在一些具体实施例中,还可以包括多个密封圈27,多个密封圈27分别套设在第一缸筒21与第一环形槽231之间、第一活塞筒段241与第一缸筒21之间、第二活塞筒段242与密封筒22之间和密封筒22与第一缸筒21之间。

35.在一些具体实施例中,还可以包括穿心组件3,穿心组件3包括芯棒31和动力件32,密封座23、限位柱232和柱形接头14的内部均具有贯穿其两端的贯穿孔,多个贯穿孔均与第一活塞筒段241和第二活塞筒段242的内孔同轴布置;芯棒31穿设在第一活塞筒段241和第二活塞筒段242的内孔中且滑动连接在贯穿孔内,芯棒31穿过柱形接头14的贯穿孔的一端可伸入夹紧区域内,动力件32穿设在密封座23和限位柱232的贯穿孔内且其伸入端与芯棒31的另一端固定。

36.在一些具体实施例中,还可以包括固定轴套4和第二缸筒5,固定轴套4沿第一缸筒21的轴向滑动套设在第一缸筒21的外周侧;第二缸筒5与固定轴套4远离锥套11的一端抵接且沿第一缸筒21的轴向滑动套设在第一缸筒21的外周侧,第二缸筒5远离锥套11的一端内壁沿其径向向外延伸有第二环形槽51;密封座23对应第一环形槽231的槽壁端部插入第二环形槽51内,并在第一环形槽231槽壁端部、第二环形槽51内限定出第三油腔6,第二缸筒5开设有与第三油腔6连通的第三通油孔。

37.在一些具体实施例中,还可以包括环形限位凸台212,环形限位凸台212一体连接在第一缸筒21靠近锥套11的一端的外周侧;固定轴套4靠近锥套11的一端的端面可与环形限位凸台212抵接。

38.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1