高载荷挠度的玻纤增强复合工字钢的制作方法

1.本发明涉及工字钢技术领域,特别是涉及高载荷挠度的玻纤增强复合工字钢。

背景技术:

2.工字钢也称为钢梁,是截面为工字形状的长条钢材,工字钢分普通工字钢和轻型工字钢,是截面形状为工字型的型钢,玻璃纤维是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差。它是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域,目前玻璃纤维也逐渐用于工字钢生产上。

3.如现有公告号为cn105713417a的一种玻璃纤维复合工字钢的生产工艺,说明了玻璃纤维复合工字钢的具体生产工艺流程。

4.再有公告号为cn112742862a的一种大规格窄缘h型钢的生产工艺,二者钢材最终都经过冷却这一步骤,h型钢指出采用分段冷却,总冷却时间的前三分之一阶段采用自然冷却,冷却速度在12~14℃/min,总冷却时间的后三分之二阶段采用强风冷却,冷却速度在25~30℃/min。

5.该种方式冷却效率较低,且无法提高工字钢的强度和表面质量。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种冷却效率高、能提高工字钢的强度和其表面质量的高载荷挠度的玻纤增强复合工字钢。

7.为解决上述技术问题,本发明提供如下技术方案:高载荷挠度的玻纤增强复合工字钢,其生产工艺为:

8.(1)材料准备:玻璃纤维40-50%、碳0.25~0.29%、硅0.28~0.35%、锰1.03~1.25%、磷0.03%~0.05%、硫0.04%~0.06%、钒0.02~0.05%,余量为铁和杂质元素;

9.(2)将上述材料倒入炼钢炉熔融炼成的钢水经过连铸机铸造后得到连铸坯;

10.(3)之后再将连铸坯导入步进式加热炉中加热,加热温度为1200℃-1250℃;

11.(4)加热出炉后,使用1800mpa的高压水除磷;

12.(5)轧机轧制成工字钢;

13.(6)冷却:采用超快速冷却系统对工字钢进行冷却,超快速冷却系统包括:冷却设备、计算机控制系统和液压系统,使工字钢在较短的时间内产生较大的温降,通过细晶强化和相变强化的原理提高工字钢的性能,提高其强度和质量,减少合金元素的添加量,降低生产成本,提高经济效益;

14.(7)矫直:使用变节距辊式矫直机对工字钢矫直。

15.优选的,所述冷却设备包括供水系统,所述供水系统通过水泵将冷却水压力提升至指定需要的指标。

16.优选的,所述冷却设备包括多段冷却系统,所述多段冷却系统有若干段,每段包括两侧喷水喷嘴及上、下喷水喷嘴,辊道两侧的侧挡板。

17.优选的,所述冷却设备包括输水管道,所述输水管道包括主水管和分水管,所述主水管一端连接供水系统,另一端连接若干分水管,所述分水管连接喷水喷嘴,各个所述分水管上安装有流量计、压力传感器等仪表系统。

18.优选的,所述冷却设备包括横移系统,多端冷却段对翼缘的冷却分为操作侧和传动侧两部分喷嘴,根据轨制工字钢的不同规格分别由液压油缸控制其横向位置,保证两侧集管对轨制中也线对称布置,以达到两侧均匀的冷却效果。

19.优选的,所述计算机控制系统包括过程计算机、人机界面、plc、远程柜、变频器柜、现场操作箱、编程器组成,其中,过程控制级主要包括pdi数据输入、过程跟踪、控制参数的设定修正、数据的采集处理和数掘的通讯等。

20.优选的,所述液压系统主要完成两侧多段冷却系统的横移与对中。

21.优选的,所述超快速冷却系统还包括防撞系统,安装在轧机的出口部位,共有两道防撞楔形形梁组成,分别布置在操作侧和传动侧,其目的是防止轧出的工字钢出现翘头、侧弯现象时应能保证不与超快速冷却系统其他组件发生碰撞,保证超快速冷却系统正常运行。

22.优选的,所述喷水喷嘴沿着工字钢辊道运行的四周方向设置,使其对工字钢的冷却尽可能均匀、高效。

23.与现有技术相比,本发明能达到的有益效果是:

24.本发明通过设置超快速冷却系统对工字钢进行冷却,在保证韧性的前提下,不仅提高了强度、改善了工字钢表面质量,而且在合金减量化生产中也发挥着重要作用,取消了使用nb合金,节约了生产成本,提高了生产效率,且工字钢经过快冷后,性能与加铌时基本一致,甚至比原来要高。

附图说明

25.图1为本发明工字钢结构示意图。

具体实施方式

26.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

27.实施例:

28.实施例一:

29.如图1所示,本发明提供高载荷挠度的玻纤增强复合工字钢,其生产工艺为:

30.(1)材料准备:玻璃纤维40-50%、碳0.25~0.29%、硅0.28~0.35%、锰1.03~1.25%、磷0.03%~0.05%、硫0.04%~0.06%、钒0.02~0.05%,余量为铁和杂质元素;

31.(2)将上述材料倒入炼钢炉熔融炼成的钢水经过连铸机铸造后得到连铸坯;

32.(3)之后再将连铸坯导入步进式加热炉中加热,加热温度为1200℃-1250℃;

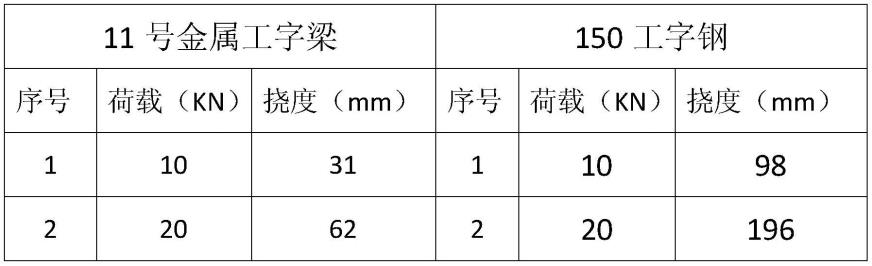

33.(4)加热出炉后,使用1800mpa的高压水除磷;

34.(5)轧机轧制成工字钢,其中轧机包括粗轧机和精轧机,精轧机包括万能轧机和轧边机,粗轧机后设置切头热锯一台,精轧机后设置切头、分段热锯各一台,定尺冷锯机两台;

35.(6)冷却:采用超快速冷却系统对工字钢进行冷却,超快速冷却系统包括:冷却设备、计算机控制系统和液压系统,使工字钢在较短的时间内产生较大的温降,通过细晶强化和相变强化的原理提高工字钢的性能,提高其强度和质量,减少合金元素的添加量,降低生产成本,提高经济效益;

36.(7)矫直:使用变节距辊式矫直机对工字钢矫直;

37.经过测试:取一米长的普通金属工字钢与一米长的加入玻璃纤维材料后的工字钢的相同荷载下的挠度对比如下:

[0038][0039]

由此对比可知,在相同的荷载下,玻璃纤维增强复合工字钢的挠度更大。

[0040]

在玻璃纤维增强复合工字钢生产经过超快速冷却系统冷却后,在保证韧性的前提下,不仅提高了强度、改善了工字钢表面质量,而且在合金减量化生产中也发挥着重要作用,取消了使用nb合金,节约了生产成本,提高了生产效率,且工字钢经过快冷后,性能与加铌时基本一致,甚至比原来要高。

[0041]

且使用快速冷却后,工字钢翼缘内侧疱疹明显减少,而腹板表面的氧化皮得到了很好地控制,这主要得益于两方面的作用:

[0042]

(1)使用快冷后,温度大幅降低,减轻了工字钢在冷床冷却过程中的进一步氧化;

[0043]

(2)快速冷却过程中,高速、高压的水流冲击,起到一定的除鱗作用。

[0044]

实施例二:

[0045]

在实施例一的基础上,本实施例还公开了,冷却设备包括:

[0046]

(1)供水系统,供水系统通过水泵将冷却水压力提升至指定需要的指标;

[0047]

(2)多段冷却系统,多段冷却系统有若干段,每段包括两侧喷水喷嘴及上、下喷水喷嘴,辊道两侧的侧挡板,喷水喷嘴沿着工字钢辊道运行的四周方向设置,使其对工字钢的冷却尽可能均匀、高效;

[0048]

在整个冷却线上共分为4个冷却段,每个冷却段上有侧喷嘴3个单元,共12个单元,每个侧喷嘴单元中都有两排冷却喷嘴,由一个控制系统(气动开闭阀)进行控制,其中在每个侧喷嘴单元中又分成上下两部分,分别由手动球阀完成两部分的控制,正常生产条件下两个球阀完全处于开启状态,而当轧制的工字钢翼缘高度小于260mm时,则要求将上部球阀关闭,在其它规格化制时将其开启;

[0049]

上喷嘴共有8个冷却单元(8对),每个单元有4对喷嘴,延轧制中线对称分布,由气

动阀分别控制,喷嘴角度为45度,下喷嘴冷却共有8个单元,分别布置在20个辊道中间,每组辊道之间布置2个冷却单元,每个冷却单元共有3个喷嘴,其中工字钢下部两侧r角冷却的喷嘴,其喷射角度为20度,对腹板下部进行冷却的喷嘴,其喷射角度为40度。

[0050]

(3)输水管道,输水管道包括主水管和分水管,主水管一端连接供水系统,另一端连接若干分水管,分水管连接喷水喷嘴,各个分水管上安装有流量计、压力传感器等仪表系统;

[0051]

(4)横移系统,多端冷却段对翼缘的冷却分为操作侧和传动侧两部分喷嘴,根据轨制工字钢的不同规格分别由液压油缸控制其横向位置,保证两侧集管对轨制中也线对称布置,以达到两侧均匀的冷却效果,横移过程采用液压系统完成,移动的距离通过磁尺进行检测,并将位移信号输入到模型计算机中;

[0052]

(5)控制阀口:每一段冷却控制单元分别由气动开闭阀、手动球阀组成,用于对各冷却单元的控制,实现所要求的冷却温度;

[0053]

(6)基础自动化:实现控制仪表与计算机系统的连接和通讯,同时通过数据通讯对水泵和电机的启停进行控制;

[0054]

计算机控制系统包括过程计算机、人机界面、plc、远程柜、变频器柜、现场操作箱、编程器组成,其中,过程控制级主要包括pdi数据输入、过程跟踪、控制参数的设定修正、数据的采集处理和数掘的通讯等;

[0055]

液压系统主要完成两侧多段冷却系统的横移与对中;

[0056]

实施例三:

[0057]

在实施例二的基础上,本实施例还公开了,超快速冷却系统还包括防撞系统,安装在轧机的出口部位,共有两道防撞楔形形梁组成,分别布置在操作侧和传动侧,其目的是防止轧出的工字钢出现翘头、侧弯现象时应能保证不与超快速冷却系统其他组件发生碰撞,保证超快速冷却系统正常运行。

[0058]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1