一种可逆式精密铜箔轧制生产线、生产工艺及张力控制方法与流程

本发明涉及有色金属精密带箔材生产,具体涉及可逆式精密铜箔轧制生产线、生产工艺及张力控制方法。

背景技术:

1、铜带箔是铜及其合金加工应用的主要产品类型,占到变形加工铜产量的20%以上,广泛应用于航空航天、国防军工、军事装备、现代通讯、电子信息、锂电池等领域;随着技术的不断发展,航空航天、国防军工、军事装备、现代通讯、电子信息等领域对铜箔的质量要求越来越高,其中包括对铜带箔的尺寸精度、残余应力、表面光洁度、各向异性、伸长率、强度、介电常数、抗腐蚀性、抗高温、抗蠕变性能越来越严格,此类高等级的铜带箔材也被国内外业界称为“精密带箔材”。

2、“精密带箔材”质量的保证,虽然是由贯穿在“精密带箔材”生产的铜胚热轧、铜带粗轧、中轧、铜箔精轧及表面处理、热处理生产的全过程决定,但“精密带箔材”的最终轧制生产设备及生产工艺对“精密带箔材”的最终质量起着决定性的作用,尤其是“精密带箔材”中的双零铜箔材,作为“精密带箔材”中的高端产品,其对最终轧制生产设备及生产工艺中参数的控制精度要求更高。

3、现有双零压延铜箔材多采用六辊系轧机对c1700系纯铜进行轧制,由于六辊系轧机的工作辊直径较大,当对轧制过程变形抗力较高的铜合金进行双零箔轧时效果并不理想;另外,由于国外厂商对六辊系轧机垄断程度较高,导致其购买成本也较高,因此利用成熟度更高、购买成本相对较低的二十辊系轧机(其工作辊直径也较六辊系轧机小)代替六辊系轧机,对铜合金进行双零箔轧,理论上是一个较好的选择。

4、之前曾有铜箔生产厂商尝试采用二十辊系轧机对铜合金进行双零箔轧,但轧制后铜合金箔材的尺寸精度和残余应力的控制效果并不理想,其原因在于:双零铜箔材的箔轧工艺是采用负辊隙轧制,其轧制工艺参数有两种控制方法:1、采用大负辊隙轧制力、慢速轧制,通过负辊隙轧制力保证轧制后箔材的尺寸精度和残余应力,此工艺参数控制相对简单,采用较多,但该工艺也存在生产效率低、轧机轴承承载压力大,产出铜箔的尺寸精度和残余应力不稳定问题;2、采用较小的负辊隙轧制力、高速轧制,通过控制轧机入口张力、出口张力及轧制速度保证轧制后箔材的尺寸精度和残余应力,此种工艺生产效率高、轧机轴承承载压力小,但对工艺参数尤其是对轧机入口张力、出口张力及轧制速的控制精度要求极高,生产过程中一旦张力控制不良,容易导致生产出的铜箔尺寸精度和残余应力出现不稳定问题,严重时还会导致产生断带,致使生产被迫中断,严重影响企业正常生产。

5、

技术实现思路

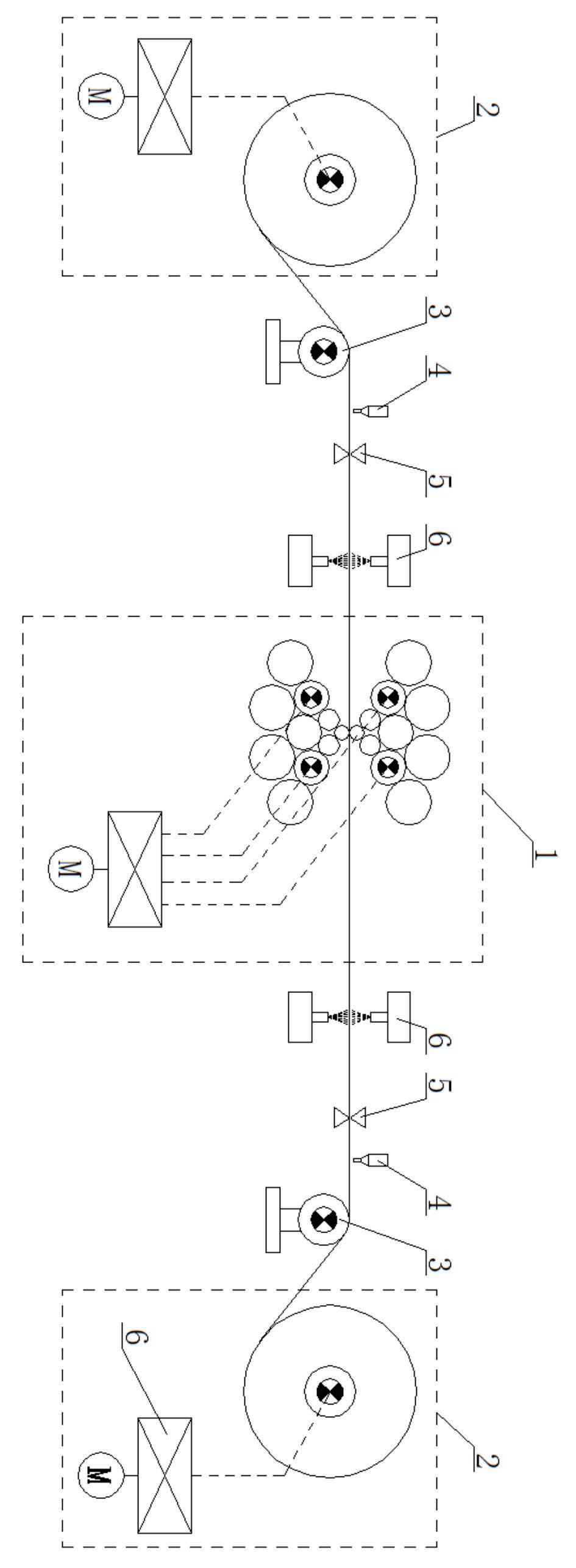

1、为了克服背景技术中的不足,本发明公开了一种可逆式精密铜箔轧制生产线、生产工艺及张力控制方法;可逆式精密铜箔轧制生产线包括20辊可逆轧机及依次对称设置在可逆轧机两侧的油雾冷却装置、x射线测厚仪、激光测速仪、板型辊、卷取机,其中卷取机驱动传动链中设置有磁流变液离合器,通过控制磁流变液离合器工作扭矩控制卷轴输出的轧制张力;板型辊采集信号反馈至可逆轧机用于板型控制,同时其采集信号还反馈至卷取机,精确控制卷取机驱动传动链中的磁流变液离合器的工作扭矩,实现对轧制张力的精确控制。

2、为了实现所述发明目的,本发明采用如下技术方案:一种可逆式精密铜箔轧制生产线,包括可逆轧机、卷取机、板型辊、激光测速仪、x射线测厚仪、油雾冷却装置;轧机为20辊可逆轧机;油雾冷却装置、x射线测厚仪、激光测速仪、板型辊依次对称设置在可逆轧机两侧;板型辊采集信号反馈至可逆轧机用于板型控制,同时其采集信号还反馈至卷取机用于轧制过程的轧制张力控制。

3、进一步的,卷取机包括机架、卷轴、扭矩合成减速机、磁流变液离合器、变速箱、电机;卷轴转动设置在机架上,卷轴与电机之间依次通过扭矩合成减速机、磁流变液离合器、变速箱传动连接;在本发明的逆式精密铜箔轧制生产线技术方案中,改变了传统的通过控制卷轴与工作辊的转速差,或卷轴驱动电机的驱动扭矩来控制轧制张力的控制结构,而是采用磁流变液离合器的工作扭矩直接控制卷轴的扭矩,最终实现对轧制张力的控制,因此克服了传统张力控制结构的驱动系统传动链长、转动惯量大、响应速度慢、精度低的问题。

4、进一步的,扭矩合成减速机包括一根扭矩输出轴和若干根扭矩输入轴,扭矩输出轴与若干根扭矩输入轴通过齿轮啮合连接,扭矩输出轴与扭矩输入轴之间设有固定的减速比;变速箱设有与扭矩合成减速机的扭矩输入轴数量相同的输出轴;卷轴一侧端部通过联轴器与扭矩合成减速机的扭矩输出轴固定连接;扭矩合成减速机的若干个扭矩输入轴与变速箱的若干输出轴之间,分别通过若干个磁流变液离合器传动连接,变速箱的输入轴与电机输出轴传动连接;若干个磁流变液离合器的工作扭矩通过扭矩合成减速机合成更大的驱动扭矩,驱动卷轴旋转,通过控制合成驱动扭矩最终控制卷轴输出的轧制张力;在卷取机的驱动系统传动链中设置多个磁流变液离合器的原因在于:现有磁流变液离合器所能提供的最大扭矩较小,而铜合金箔轧轧所需轧制张力较大,目前尚无法实现用一个磁流变液离合器为卷轴提供足够的工作扭矩。

5、一种可逆式精密铜箔轧制生产线的精密铜箔轧制生产工艺,起轧厚度0.05mm,终轧厚度为0.006mm,分为3个轧程,每个轧程的加工率不超过50%;其中第一个轧程轧至0.025mm,二个轧制道次;其中第二个轧程轧至0.09mm,三个轧制道次;第三个轧程轧至0.006mm,三个轧制道次;每个轧程之间需进行低温退火处理;采用负辊隙、恒张力、恒轧制速度进行往复轧制;其中可逆轧机入口张力、出口张力控制精度≤±0.1%t(t为张力值)。

6、一种可逆式精密铜箔轧制生产线的轧制张力控制方法,通过板型辊采集的张力信号反馈控制若干个磁流变液离合器中单独一个的工作扭矩,实现对合成扭矩的精确控制;通过对合成扭矩的精确控制,实现卷轴所提供轧制张力的精确控制;在本发明中,若干个磁流变液离合器是通过扭矩合成减速机最终合成卷轴工作所需扭矩,扭矩合成减速机的扭矩输入轴与扭矩输出轴(卷轴)之间减速比为1:1;在控制扭矩合成减速机的输出扭矩时,如果对多个磁流变液离合器同时进行调节控制,虽然其调节控制方法较为简单,但会导致控制精度的降低;通过对多个磁流变液离合器中的一个单独进行工作扭矩的调节控制,虽然其调节控制方法较为复杂,但可以显著提高卷轴最终输出轧制张力的控制精度。

7、进一步的,通过控制若干个磁流变液离合器实际提供的工作扭矩,控制合成驱动扭矩;由合成驱动扭矩控制卷轴输出的轧制张力;其控制过程包括以下步骤:

8、s1、磁流变液离合器工作速度设置:磁流变液离合器工作速度为其扭矩输入轴与扭矩输出轴的转速差;对于可逆轧机出口端的卷取机,扭矩输入轴与扭矩输出轴的转速差设置维持在正20-80rpm之间,即扭矩输入轴转速高于扭矩输出轴转速;对于可逆轧机入口端的卷取机,扭矩输入轴与扭矩输出轴的转速差设置维持在负20-80rpm之间,即扭矩输入轴转速低于扭矩输出轴转速;

9、s2、磁流变液离合器工作扭矩分配:其初始工作扭矩以卷轴实际工作所需扭矩平均分配给若干个磁流变液离合器,计算公式为:

10、mci=mj/i*n ......(1)

11、mj=t*rj ......(2)

12、其中:mci为单个磁流变液离合器分配的扭矩;mj为卷轴实际工作所需扭矩;i为磁流变液离合器输出轴与卷轴之间的传动比;n为磁流变液离合器数量;t为轧制张力;rj为卷轴上铜带卷的外径;

13、s3、磁流变液离合器工作扭矩控制:若干个磁流变液离合器工作扭矩由板型辊采集的张力信号反馈形成pid控制;反馈控制过程中,仅对若干个磁流变液离合器中的一个进行工作扭矩调整控制;一个磁流变液离合器的扭矩累计调整值设定有一个阈值;当被反馈控制的磁流变液离合器的扭矩累计调整值达到或超出设定阈值时,反馈控制过程开始按设定排序对另一个磁流变液离合器进行反馈控制;依次类推,在整个反馈控制过程中,实现对每个磁流变液离合器的反馈控制。

14、优选的,磁流变液离合器初始工作扭矩分配,以卷轴实际工作所需扭矩平均分配给若干个磁流变液离合器的扭矩值为中间值,以等差数列的形式将扭矩值随机分配给若干个磁流变液离合器;等差数列的差值为一个磁流变液离合器允许调整的扭矩累计值。

15、由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种可逆式精密铜箔轧制生产线、生产工艺及张力控制方法,可逆式精密铜箔轧制生产线包括20辊可逆轧机及依次对称设置在可逆轧机两侧的油雾冷却装置、x射线测厚仪、激光测速仪、板型辊、卷取机,其中卷取机驱动传动链中设置有磁流变液离合器,通过控制磁流变液离合器工作扭矩控制卷轴输出的轧制张力;板型辊采集信号反馈至可逆轧机用于板型控制,同时其采集信号还反馈至卷取机,精确控制卷取机驱动传动链中的磁流变液离合器的工作扭矩,实现对轧制张力的精确控制;该可逆式精密铜箔轧制生产线采用较小的负辊隙轧制力、高速轧制生产工艺,通过精确控制轧机入口张力、出口张力及轧制速度,充分保证了铜合金双零箔材的尺寸精度和残余应力,从而实现对国外铜合金双零箔材的替代,解决了国内高端铜箔材生产的卡脖子问题。

- 还没有人留言评论。精彩留言会获得点赞!