自润滑180级聚氨酯漆包铜圆线及循环冷却设备的制作方法

1.本技术涉及漆包线生产设备技术领域,尤其是涉及自润滑 180 级聚氨酯漆包铜圆线及循环冷却设备。

背景技术:

2.漆包线是电机、电器和家用电器等产品的主要原材料,特别是近年电力工业实现了持续快速增长,家用电器的迅速发展,给漆包线的应用带来较广阔的领域,随之而来的是对漆包线提出了更高的要求。漆包线是的一个主要品种,通常由和层两部组成,由于漆包线的材料、生产工艺、生产设备、所处环境等不同,因此各种漆包线的机械性能、导电性能、热性能也不尽相同。

3.漆包铜圆线是漆包线的其中一种,在漆包铜圆线生产过程中,对加热后的铜胚料进行拉伸,以制成铜线,然后对铜线进行冷却处理,而水冷是对铜线常见的一种冷却方式,并且在铜线水冷过程中,不仅对冷却水的有着一定的温度要求,而且还有着较高的水质要求,在这种水质、水温要求下进行铜线的水冷作业,消耗了大量的水资源,不但不利于水资源的重复利用,还增加了铜线制造的成本。

技术实现要素:

4.为了便于对铜线冷却水进行重复利用,一方面,本技术提供自润滑 180 级聚氨酯漆包铜圆线循环冷却设备。

5.本技术提供的自润滑 180 级聚氨酯漆包铜圆线循环冷却设备,采用如下的技术方案:自润滑 180 级聚氨酯漆包铜圆线循环冷却设备,包括离心筒和安装于所述离心筒内的冷却筒,所述冷却筒的周面上开设有两个相互对称的安装孔,所述冷却筒的底部设置有排水管,所述排水管连通于所述冷却筒,所述离心筒和所述冷却筒之间安装有回流管,所述回流管的一端连通于所述离心筒,所述回流管的另一端连通于所述冷却筒,所述回流管上安装有冷却箱和回流泵,所述离心筒上安装有用于驱动所述回流泵运行的电机,所述离心筒内转动安装有离心叶轮,所述离心筒的内壁安装有吸附网,所述离心筒上设置有用于对铜线进行干燥的干燥装置,所述离心筒内设置有用于驱动所述离心叶轮转动的驱动装置。

6.通过上述技术方案,在对铜线进行冷却之前,在冷却筒内加入冷却水,待冷却的铜线由其中一个安装孔穿入冷却筒内,经过冷却水的冷却,从另一个安装孔穿出并进入干燥装置进行干燥处理,从而完成铜线的冷却和干燥。

7.铜线表面经过加热和氧化形成的杂质,在经过冷却筒内的冷却水时,存在杂质散落于冷却水内的可能性,夹杂着杂质的冷却水沿着排水管流至离心筒内,在离心叶轮的离心作用下,杂质逐渐向吸附网移动并且被吸附网捕捉,冷却水经过离心和吸附之后,回流泵通过回流管对离心筒内的冷却水进行抽排,经过冷却箱的冷却作用之后,重新排入冷却筒

内。通过对含杂质的冷却水进行离心、吸附和冷却,并且抽排至冷却筒内,这样有利于冷却水的重复利用,减少了冷却水的用量,降低了铜线生产的成本。

8.本技术在一较佳示例中可以进一步配置为:每个所述安装孔处均可拆卸安装有孔径调节块,所述孔径调节块上开设有穿线孔,铜线由其中一个所述孔径调节块的所述穿线孔穿入所述冷却筒内,由另一个所述孔径调节块的所述穿线孔穿出并进入所述干燥装置。

9.通过上述技术方案,铜线其中一个孔径调节块的穿线孔穿入冷却筒内,由另一个孔径调节块的穿线孔穿出,操作人员能够根据不同批次的铜线直径,对两个孔径调节块进行更换,从而使得穿线孔的直径和铜线的直径相互匹配,也就提高了本设备的适用范围。

10.本技术在一较佳示例中可以进一步配置为:所述干燥装置包括干燥箱,所述干燥箱内开设有干燥腔,所述干燥腔沿水平方向贯穿所述干燥箱,所述干燥箱内安装有电热丝。

11.通过上述技术方案,干燥箱内的电热丝通电发热,当经过冷却筒的铜线由穿线孔穿出并进入干燥箱之后,铜线表面残留的水分由于吸收热量而逐渐蒸发,从而降低了铜线表面残留的水分。

12.本技术在一较佳示例中可以进一步配置为:所述干燥腔内转动安装有干燥扇。

13.通过上述技术方案,转动的干燥扇,能够加速干燥腔内热空气的流动,从而加快铜线表面的水分蒸发的速度。

14.本技术在一较佳示例中可以进一步配置为:所述干燥腔底面内壁靠近所述离心筒的一侧向下倾斜设置,并且所述干燥腔靠近所述离心筒的一端位于所述离心筒的正上方。

15.通过上述技术方案,穿出冷却筒的铜线上可能携带水珠,水珠若滴落于干燥腔的内壁,能够随着倾斜的干燥腔底面内壁流动并最终落于离心筒内,一方面,减少了冷却水的流失,另一方面,降低了由于冷却水落于底面导致地面湿滑的可能性。

16.本技术在一较佳示例中可以进一步配置为:所述干燥箱上转动安装有干燥轴,所述干燥扇安装于所述干燥轴上,所述干燥轴的一端伸出所述干燥箱,所述干燥轴伸出所述干燥箱的一端安装有锥齿轮一,所述电机的输出轴上安装有锥齿轮二,所述锥齿轮一和所述锥齿轮二相互啮合。

17.通过上述技术方案,在电机驱动回流泵运作的过程中,电机的输出轴带动锥齿轮二转动,锥齿轮二驱动锥齿轮一转动,锥齿轮一通过干燥轴驱动干燥扇转动,从而能够通过干燥扇加快铜线表面的水分蒸发的速度。

18.本技术在一较佳示例中可以进一步配置为:所述驱动装置包括蜗轮和蜗杆,所述蜗轮和所述蜗杆相互啮合,所述离心筒内开设有驱动腔,所述蜗轮转动安装于驱动腔内,所述蜗轮和所述离心叶轮同轴连接。

19.通过上述技术方案,当操作人员需要通过离心叶轮对含有杂质的冷却水进行离心处理时,通过转动蜗杆,蜗杆驱动蜗轮转动,蜗轮驱动离心叶轮转动,从而能够对离心筒内含有杂质的冷却水进行离心处理。

20.本技术在一较佳示例中可以进一步配置为:所述离心筒内转动安装有驱动轴,所述驱动轴的一端安装有锥齿轮三,所述蜗杆远离所述蜗轮的一端安装有锥齿轮四,所述锥齿轮三和所述锥齿轮四相互啮合,所述驱动轴的另一端安装有锥齿轮五,所述电机的输出轴上安装有锥齿轮六,所述锥齿轮五和所述锥齿轮六相互啮合。

21.通过上述技术方案,电机的输出轴能够带动锥齿轮六转动,锥齿轮六驱动锥齿轮

五转动,锥齿轮五通过驱动轴带动锥齿轮三转动,锥齿轮三驱动锥齿轮四转动,锥齿轮四通过蜗轮、蜗杆能够驱动离心叶轮转动,从而能够对离心筒内含有杂质的冷却水进行离心处理。

22.另一方面,本技术提供自润滑 180 级聚氨酯漆包铜圆线:180级聚氨酯漆包铜圆线,应用上述自润滑 180 级聚氨酯漆包铜圆线循环冷却设备制作而成,包括铜线和涂覆于所述铜线外部的聚氨酯漆。

23.通过上述技术方案,聚氨酯涂覆而成的漆包铜圆线具有直接焊接的性质,在一定的焊接温度下, 聚氨酯漆层受热分解为易挥发的小颗粒物质,使聚氨酯漆层破坏并使内部的铜线具有上锡的能力,有效提高操作人员接线的效率。

24.综上所述,本技术包括以下有益技术效果:1、通过对含杂质的冷却水进行离心、吸附和冷却,并且抽排至冷却筒内,这样有利于冷却水的重复利用,减少了冷却水的用量,降低了铜线生产的成本;2、操作人员能够根据不同批次的铜线直径,对两个孔径调节块进行更换,从而使得穿线孔的直径和铜线的直径相互匹配,也就提高了本设备的适用范围;

附图说明

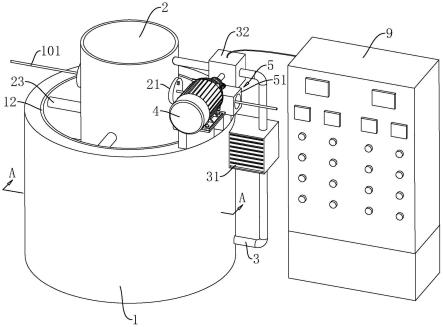

图1是本技术实施例的整体结构示意图,主要示意离心筒、冷却筒、冷却箱以及控制台的构造。

25.图2是图1中沿a-a方向的剖面示意图,主要示意离心叶轮、吸附网、蜗轮以及蜗杆的构造。

26.图3是图2中沿b-b方向的剖面示意图,主要示意干燥箱、干燥腔、电热丝以及干燥扇的构造。

27.图4是图2另一视角的示意图。

28.图5是图4中c部分的放大示意图,主要示意锥齿轮一、锥齿轮二、锥齿轮五以及锥齿轮六的构造。

29.图6是自润滑 180 级聚氨酯漆包铜圆线的剖面示意图,主要示意铜线和聚氨酯漆的构造。

30.附图标记说明:1、离心筒;101、铜线;102、聚氨酯漆;11、离心叶轮;12、吸附网;13、驱动腔;2、冷却筒;21、安装孔;22、排水管;23、连接杆;3、回流管;31、冷却箱;32、回流泵;4、电机;41、锥齿轮二;42、锥齿轮六;5、干燥装置;51、干燥箱;511、干燥腔;52、电热丝;53、干燥扇;54、干燥轴;541、锥齿轮一;6、驱动装置;61、蜗轮;62、蜗杆;621、锥齿轮四;7、孔径调节块;71、穿线孔;8、驱动轴;81、锥齿轮三;82、锥齿轮五;9、控制台。

具体实施方式

31.以下结合附图1-附图6对本发明申请作进一步详细说明。

32.实施例1:本实施例中公开一种自润滑 180 级聚氨酯漆包铜圆线循环冷却设备。

33.参照图1和图2所示,自润滑 180 级聚氨酯漆包铜圆线循环冷却设备,包括圆柱状的离心筒1和冷却筒2,离心筒1的截面半径大于冷却筒2的截面半径,冷却筒2的周面固定连

接有四个连接杆23,四个连接杆23沿冷却筒2的周向均匀布置,每个连接杆23远离冷却筒2的一端固定连接于离心筒1的内壁。

34.冷却筒2的周面上开设有两个相互对称的安装孔21,冷却筒2的底部设置有连通于冷却筒2的排水管22,离心筒1和冷却筒2之间安装有回流管3,回流管3的一端连通于离心筒1,回流管3的另一端连通于冷却筒2,回流管3上安装有冷却箱31和回流泵32,离心筒1上安装有用于驱动回流泵32运行的电机4,离心筒1的一侧设置有控制台9,控制台9和回流板电连接。离心筒1内转动安装有离心叶轮11,离心筒1的内壁安装有吸附网12,离心筒1上设置有用于对铜线101进行干燥的干燥装置5,离心筒1内设置有用于驱动离心叶轮11转动的驱动装置6。

35.在对铜线101进行冷却之前,在冷却筒2内加入冷却水,待冷却的铜线101由其中一个安装孔21穿入冷却筒2内,经过冷却水的冷却,从另一个安装孔21穿出并进入干燥装置5进行干燥处理,从而完成铜线101的冷却和干燥。铜线101上散落于冷却水内的杂质,沿排水管22流至离心筒1内,在离心叶轮11的离心作用下,杂质逐渐向吸附网12移动并且被吸附网12捕捉,回流泵32通过回流管3对离心筒1内的冷却水进行抽排,经过冷却箱31的冷却作用之后,重新排入冷却筒2内。因此,通过对含杂质的冷却水进行离心、吸附和冷却,并且抽排至冷却筒2内,这样有利于冷却水的重复利用,减少了冷却水的用量,降低了铜线101生产的成本。

36.参照图1和图2所示,每个安装孔21处均通过螺栓可拆卸安装有孔径调节块7,孔径调节块7上开设有穿线孔71,铜线101由其中一个孔径调节块7的穿线孔71穿入冷却筒2内,由另一个孔径调节块7的穿线孔71穿出,操作人员能够根据不同批次的铜线101直径,对两个孔径调节块7进行更换,从而使得穿线孔71的直径和铜线101的直径相互匹配,也就提高了本设备的适用范围。

37.参照图2和图3所示,干燥装置5包括干燥箱51,干燥箱51呈长方体状,干燥箱51内开设有圆柱状的干燥腔511,干燥腔511沿水平方向贯穿干燥箱51,干燥腔511底面内壁靠近离心筒1的一侧向下倾斜设置,并且干燥腔511靠近离心筒1的一端位于离心筒1的正上方,滴落于干燥腔511内的水能够沿着倾斜的内壁回流至离心筒1内。干燥箱51内安装有电热丝52,电热丝52呈螺旋状且设置于干燥箱51外壁和干燥腔511的内壁之间。干燥腔511内转动安装有干燥扇53,干燥箱51上转动安装有干燥轴54,干燥轴54的一端伸入干燥腔511内,干燥扇53固定连接于干燥轴54伸入干燥腔511的一端,干燥轴54的另一端伸出干燥箱51,干燥轴54伸出干燥箱51的一端同轴连接有锥齿轮一541,电机4的输出轴上同轴连接有锥齿轮二41,锥齿轮一541和锥齿轮二41相互啮合。

38.干燥箱51内的电热丝52通电发热,当经过冷却筒2的铜线101由穿线孔71穿出并进入干燥箱51之后,铜线101表面残留的水分由于吸收热量而加快蒸发速度,并且电机4的输出轴带动锥齿轮二41转动,锥齿轮二41驱动锥齿轮一541转动,锥齿轮一541通过干燥轴54驱动干燥扇53转动,转动的干燥扇53,能够加速干燥腔511内热空气的流动,从而进一步加快铜线101表面的水分蒸发速度。

39.参照图2、图4以及图5所示,驱动装置6包括蜗轮61和蜗杆62,蜗轮61和蜗杆62相互啮合,离心筒1内开设有驱动腔13,驱动腔13位于离心叶轮11的下方,蜗轮61转动安装于驱动腔13内,蜗轮61和离心叶轮11通过转轴同轴连接。离心筒1内转动安装有驱动轴8,驱动轴

8竖直设置,驱动轴8的顶端同轴连接有锥齿轮三81,蜗杆62远离蜗轮61的一端同轴连接有锥齿轮四621,锥齿轮三81和锥齿轮四621相互啮合,驱动轴8的底端同轴连接有锥齿轮五82,电机4的输出轴上同轴连接有锥齿轮六42,锥齿轮五82和锥齿轮六42相互啮合。

40.电机4的输出轴带动锥齿轮六42转动,锥齿轮六42驱动锥齿轮五82转动,锥齿轮五82通过驱动轴8带动锥齿轮三81转动,锥齿轮三81驱动锥齿轮四621转动,锥齿轮四621通过蜗轮61、蜗杆62驱动离心叶轮11转动,在离心叶轮11的离心作用下,杂质逐渐向吸附网12移动并且被吸附网12捕捉,从而能够对离心筒1内含有杂质的冷却水进行离心处理。

41.本实施例的实施原理为:在对铜线101进行冷却之前,在冷却筒2内加入冷却水,待冷却的铜线101由其中一个穿线孔71穿入冷却筒2内,经过冷却水的冷却,从另一个穿线孔71穿出并进入干燥箱51,铜线101上残留的水分吸收电热丝52散发的热量而逐渐蒸发,从而依次完成铜线101的冷却和干燥。

42.而夹杂着杂质的冷却水沿着排水管22流至离心筒1内,杂质在离心叶轮11的离心作用和吸附网12的吸附作用下,附着于吸附网12上,回流泵32通过回流管3对离心筒1内的冷却水进行抽排,经过冷却箱31的冷却作用之后,重新排入冷却筒2内,这样有利于冷却水的重复利用,从而减少了冷却水的用量,降低了铜线101生产的成本。

43.实施例2:本实施例中公开一种自润滑 180 级聚氨酯漆包铜圆线,应用实施例1中的自润滑 180 级聚氨酯漆包铜圆线循环冷却设备制作而成。

44.参见图6,自润滑 180 级聚氨酯漆包铜圆线,包括铜线101和涂覆于铜线101外部的聚氨酯漆102。聚氨酯涂覆而成的漆包铜圆线具有能够直接焊接的性质,聚氨酯涂覆而成的漆包铜圆线在一定的焊接温度下, 聚氨酯漆102层受热分解为易挥发的小颗粒物质,使聚氨酯漆102层破坏并使内部的铜线101具有上锡的能力,能够有效提高操作人员接线的效率。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依次限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1