一种摇摆式液压机技术参数与布置尺寸的精确确定方法与流程

本发明涉及一种摇摆式液压机技术参数与布置尺寸的精确确定方法,属水电水利工程金属结构。

背景技术:

1、目前,水电水利工程高水头及以上的潜孔弧门,因高速水流产生的上托力较大,使闸门依靠自重不足以克服闭门阻力,通常需要加配重或液压机增设下压力方能克服阻力成功闭门,因此,潜孔弧门一般采用具有双作用且可沿顺水流向前后摆动收缩活塞杆的摇摆式液压机操作。

2、对于摇摆式液压机,通常采用设置上下两个活动铰点的结构型式,下铰点为液压机下部吊头与弧门吊耳相连的吊点中心,而上铰点为油缸与支铰座连接后的支承铰轴中心,因支承铰轴在油缸上的设置位置根据上铰点位置确定,上铰点设置位置不同,液压机油缸的力臂也会不同,从而使液压机基本技术参数中的启闭容量和行程差异较大,造成液压机启闭力矩安全裕度,以及液压机泵房尺寸、检修桥吊轨道设置高度等相关的设备布置尺寸有所不同,因此,摇摆式液压机上铰点位置确定得是否合理,直接关系着工程安全及投资。

3、对于摇摆式液压机上铰点的确定方法,传统根据工程经验采用试设法后根据液压机全开和全关状态的力矩计算出启闭容量和行程,通常采用在弧门处于开启状态顶部预设一个上铰点位置,将上铰点与弧门全开状态时的吊耳中心连接形成液压机全关作用线,通过量测弧门支铰转动中心与液压机全关作用线之间的距离,确定弧门全开状态时的力臂,将上铰点与弧门全关状态时的吊耳中心连接形成液压机全开作用线,通过量测弧门支铰转动中心与液压机全开作用线之间的距离,确定弧门全关状态时的力臂,该方法确定的液压机存在弧门在全开或全关时所需启闭容量的差距较大,全开或全关时启闭力矩富裕度也相差较大,从而使液压机的技术指标差,设备布置的尺寸加大增加工程投资,且有时需重复多次修改上铰点位置,不利于提高设计效率,所以,现有的技术还是不够完善,有待于进一步提高。

技术实现思路

1、本发明的目的在于,提供一种摇摆式液压机技术参数与布置尺寸的精确确定方法,可以使弧门全开及关闭状态所需摇摆式液压机启闭容量相同、技术经济性较好,摇摆式液压机的油缸、油缸支撑机架、油缸支铰座、液压泵站及控制柜等相关设备布置紧凑合理,缩短液压泵房或油缸支撑机架安装平台尺寸,节省工程投资。

2、为解决上述技术问题,本发明采用如下的技术方案:

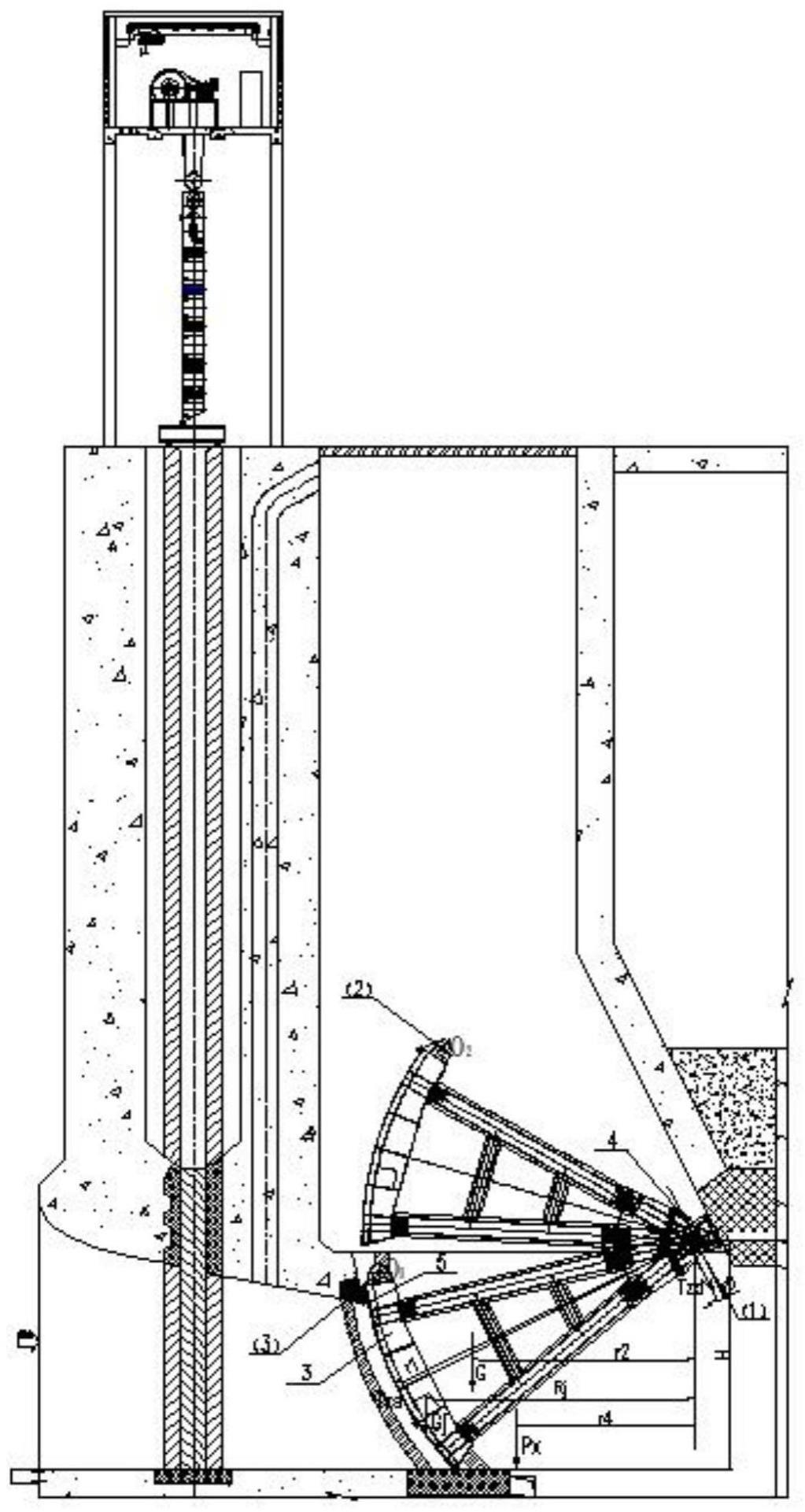

3、s100,首先确定弧门支铰转动中心o1,以及弧门全关和全开时相应的吊耳中心o2、o3;

4、s200,根据《水电工程钢闸门设计规范》(nb35055)或《水利水电工程钢闸门设计规范》(sl74)的启门力计算公式fq=[nt(tzdr0+tzsr1)+n`ggr2+gjrj+pxr4]/r2反推出弧门全关状态时开启需要的力臂l1,力臂l1反推计算包括下述步骤:

5、s200-1,根据弧门的规模(宽×高×设计水头/5000)、弧面半径r、支铰转动中心o1至底槛高h确定重力g、配重gj,采用类比法假定弧形闸门启门力fq=t;

6、s200-2,确定弧门全关状态时开启的转动铰摩阻力tzd,根据支铰转动副半径,确定转动铰摩阻力tzd至支铰转动中心o1的力臂r0;

7、s200-3,确定弧门全关状态时水封摩阻力tzs,根据水封头中心位置至支铰转动中心o1的距离,确定水封摩阻力tzs至支铰转动中心o1的力臂r1;

8、s200-4,根据弧门全关状态时重心位置至支铰转动中心o1的垂直距离,确定重力g至支铰转动中心o1的力臂r2;

9、s200-5,根据配重gj安放的位置,确定弧门全关状态时配重gj至支铰转动中心o1的力臂rj;

10、s200-6,根据弧形闸门开启时的下吸力px,确定下吸力px至支铰转动中心o1的力臂r4;

11、s200-7,根据启门力计算公式t=[nt(tzdr0+tzsr1)+n`ggr2+gjr3+pxr4]/l1

12、l1=[nt(tzdr0+tzsr1)+n`ggr2+gjr3+pxr4]/t;

13、s200-8,以弧门支铰转动中心o1为圆心,r1=l1为半径作圆o1;

14、s300,根据《水电工程钢闸门设计规范》(nb35055)或《水利水电工程钢闸门设计规范》(sl74)的启门力计算公式fq=[nt(tzdr0+tzsr1)+n`ggr2+gjr1+pxr4]/r2反推出弧门全开状态时持住需要的力臂l2,力臂l2反推计算包括下述步骤:

15、

16、s300-1,确定弧形闸门全开状态时转动铰摩阻力t`zd,转动铰摩阻力t`zd至支铰转动中心o1的力臂r0;

17、s300-2,确定弧门全开状态时水封摩阻力t`zs,根据水封头中心位置至支铰转动中心o1的距离,确定水封摩阻力t`zs至支铰转动中心o1的力臂r`1;

18、s300-3,根据弧门全开状态时重心位置至支铰转动中心o1的垂直距离,确定重力g至支铰转动中心o1的力臂r`2;

19、s300-4,根据配重gj安放的位置,确定弧门全开状态时配重gj至支铰转动中心o1的力臂r`j;

20、

21、s300-5,根据启门力计算公式t=[nt(t`zdr0+t`zsr`1)+n`ggr`2+gjr`3]/l2

22、l2=[nt(t`zdr0+t`zsr`1)+n`ggr`2+gjr`3]/t;

23、s300-6,以弧门支铰转动中心o1为圆心,r2=l2为半径作同心圆o1;

24、s400,以弧门全开时的吊耳中心o2作与半径r2=l2圆o1的切线a,以弧门全关时的吊耳中心o3作与半径r1=l1同心圆o1的切线b,向上延长切线a与切线b相交于o4点,o4点即为油缸上铰点中心位置,线段o2o4的长度即为油缸铰点中心至下吊头中心的长度l1;

25、s500,以o4为圆心,线段o2o4长度为半径r3作圆o4,圆o4与线段o3o4相交于p1点,根据弧门从全关至全开过程中油缸的减少长度为活塞杆收缩最大长度(油缸工作行程l),活塞杆收缩最大长度=线段o3o4-线段o2o4,根据圆半径相等,线段o2o4=线段o4p1,活塞杆收缩最大长度=线段o3o4-线段o4p1=线段p1o3,线段p1o3的长度即为油缸工作行程l;

26、s600,根据液压机启门力t、油缸铰点中心至下吊头中心的长度l1、工作行程l确定油缸全开状态时的长度l2,油缸铰点中心至油缸上部外缘长度=油缸全开状态时的长度l2-油缸铰点中心至下吊头中心的长度l1,根据弧门从全关至全开过程中以油缸铰点中心至油缸上部外缘的长度为半径摆动的最大角度确定油缸外缘距油缸铰点中心最大高度和摆动范围,油缸铰点中心至下吊头中心的长度l1=r3,油缸铰点中心至油缸上部外缘长度=l2-r3,以o4为圆心,以r4=l2-r3为半径作同心圆o4,延长直线p1o4与半径r4的同心圆o4相交于p2点,p2点即为弧门全关状态时液压机油缸上部外缘位置,延长直线o2o4与半径r4的同心圆o4相交于p3点,p3点即为弧门全开状态时液压机油缸上部外缘位置,弧门全开和全关时油缸上部外缘对应的位置即为油缸摆动的范围,根据p2点和p3点的位置确定油缸运行过程中的最大摆动角度α及油缸外缘距油缸铰点中心最大高度h1;

27、s700,根据液压泵站安装平台高程与油缸支撑机架底板或油缸支铰座底板的高程相同,确定液压泵站安装平台高程=油缸上铰点中心o4高程-油缸支铰座中心(与o4重合)至其底板外缘高度h2-油缸支撑机架高度h3或液压泵站安装平台高程=油缸上铰点中心o4高程-油缸支铰座中心(与o4重合)至其底板外缘高度h2。

28、s800,根据油缸上铰点中心o4高程+(液压机全开状态时的长度l2-工作行程l)+检修桥吊轨上扬程h,即为检修桥吊轨顶高程至液压泵房安装平台高程的高度h4,液压泵房竖直向总高度h总=h4+检修桥吊自身高度h5+安装检修桥吊要求其顶部以上的空间高度h6。

29、s900,根据油缸直径和最大摆动角度α,确定顺水流向油缸上游外缘至交点o4的宽度b1、油缸下游外缘至交点o4的宽度b2,根据油缸机架上游外缘至交点o4的宽度b`1、油缸机架下游外缘至交点o4的宽度b`2,考虑安全空间宽度b3和控制柜宽度b4,液压泵房顺水流向宽度b≥max(b1、b`1)+max(b2、b`2)+2b3+b4,油缸支撑机架安装平台顺水流向宽度c≥max(b1、b`1)+max(b2、b`2)+2b3。

30、与现有技术相比,本发明先根据弧门规模(宽×高×水头/5000)假定摇摆式液压机启门力,利用弧门全开和全关状态时启门力作用线交点唯一的原理确定上铰点中心位置,继而根据上铰点中心位置与弧门全开时吊耳中心的距离确定油缸铰点中心至下吊头的长度,再根据同心圆半径之差为油缸内活塞杆收放最大长度确定油缸工作行程,后续依据油缸支铰座中心至底板外缘高度及油缸支撑机架高度相继确定液压泵房安装平台高程及摆动幅度范围,从而确定检修桥吊轨道平台高程、液压泵房顺水流向宽度及竖直向高度等布置尺寸,因弧门处于全开和全关状态时所需启闭力矩按等启门力考虑,全开或全关时启闭力矩富裕度相同且可提前考虑,从而可提高液压机整个运行过程中的安全性,且液压机技术指标匹配性好,摇摆式液压机的油缸、油缸支撑机架、油缸支铰座、液压泵站、控制柜及检修桥吊等相关设备布置紧凑合理,有效缩短了液压泵房或油缸支撑机架安装平台尺寸,节省工程投资。

- 还没有人留言评论。精彩留言会获得点赞!