一种多折角工件折弯成型的加工方法与流程

1.本发明涉及九折工件折弯模具的技术领域,尤其涉及一种多折角工件折弯成型的加工方法。

背景技术:

2.金属板料在折弯机上模或下模的压力下,首先经过弹性变形,然后进入塑性变形,在塑性弯曲的开始阶段,板料是自由弯曲的

·

随着上模或下模对板料的施压,板料与下模v型槽内表面逐渐靠紧,同时曲率半径和弯曲力臂也逐渐变小,继续加压直到行程终止,使上下模与板材三点靠紧全接触,此时完成一个v型弯曲,就是俗称的折弯。

3.如图6所示一种九段折弯工件,由于该九段折弯工件存在一个u型回折结构且该u型回折结构的两侧分别具有l型折角和钝角形式的回折角,无法快速高效地完成折弯加工处理。经检索cn103624164a一种特殊z型工件的折弯机专用模具及其上模具的加工方法,属于模具设计领域。其装置上模具、内模具和下模具,上模具从上到下依次为模具夹持部、上模具中部和上模具工作部,所述的上模具工作部从左侧到右侧由上模具第一竖直面、上模具第一水平底面、上模具第二竖直面、上模具第二水平面、上模具第三竖直面和上模具第一斜面依次连接组成;所述的上模具第三竖直面和上模具第一斜面之间的夹角为25

°

;上模具第三竖直面和上模具第一斜面的交叉处采用一个半圆形的圆弧过渡,该圆弧的半径等于所要加工工件的厚度。该技术无法折出上述回折结构,需要至少三次才能折出上述的u型回折结构,加工效率待进一步提高。

4.cn114540699a一种高性能热作模具钢的制备方法,在h13钢成分基础上,采用低c、低s i高mo并复合ni微合金化的成分设计思路进行合金成分优化,化学组分含量质量百分比,c 0.34%~0.39%、mn 0.35%~0.55%、si 0.20%~0.35%、s≤0.001%、p≤0.008%、cr 4.90%~5.10%、mo 2.3%~2.6%、v 0.50%~0.70%、ni 0.25~0.35%、cu≤0.08%,其余为fe,且残余气体含量为,h≤1.5ppm、o≤13ppm、n≤90ppm,同时对生产过程进行严格把控,具体工艺路线如下:同时采用电炉冶炼、钢包精炼炉精炼、真空精炼炉精炼、惰性气体保护电极坯浇铸、保护气氛恒熔速电渣炉重熔、高温均质化处理、多向锻造、锻后预处理、超细化处理加工。本发明还涉及一种高性能热作模具钢,该产品退火态显微组织结构均匀,有较好的球化组织及细小均匀的晶粒分布,淬回火组织均匀,mo、cr、v碳化物的细小析出相在使用过程中起着弥散强化作用,同时适量的n i元素可增加淬透性,细化晶粒,起到增加钢的韧性和抗疲性。

5.但是忽略了模组还需要具备一定的耐磨性,同时其上部分还具备一些特殊角度的成型区域,例如小角度的成型槽,在上模成型时势必会存在一些结构应力,容易造成小角度处成型区域的微观裂缝;其次上述工艺需要采用超高温长时间的高温扩散,这样容易将其中易氧化的金属元素会发生氧化生成氧化物,氧化物本身含有大量微孔和裂纹增加了模具钢性能的不可靠性,导致结构疏松,破坏了模具钢材料的性能连续性,特别是在锻造时容易影响锻件的工艺性能。

技术实现要素:

6.本发明的目的是为了解决现有技术中不足,故此提出一种多折角工件折弯成型的加工方法,经过成型区域一和成型区域二分别将其余折弯段和u型回折结构初型折出,经过u型回折结构初形折出后在经过成型区域一的后侧水平区域将折出u型回折结构的终型结构,进而完成其三步九折工件的最终加工,折弯效率高且仅需要单套模具即可完成九折工件的折弯处理。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种多折角工件折弯成型模具,包括上模体、下模体以及中模体,下模体上布设有安装槽,安装槽内部布设有弹簧,中模体的底部布设有滑动配合于安装槽内的导向体且导向体上部设有用于安装弹簧的承插槽,下模体和中模体相对的一侧布设有成型区域一、中模体和上模体相对的一侧布设有成型区域二;

9.所述中模体的其各组分及质量百分比为:0.17~0.52份的c、0.17~0.31份的si、5.44~8.15份的mn、7.13~11.58份的cr、

10.4.15~6.55份的ni、≤0.02份的p、≤0.02份的s、0.021~0.038份的nb、0.012~0.017份的y、0.07~0.23份的t i、0.08~0.14份的b,余量为fe和杂质;

11.其中:t i=0.21nb+y+0.34c+s;

12.其中:s i=0.21b+0.015ni+cr;

13.所述上模体的成型区域布设有t i-xy耐磨合金层。

14.采用上述方案,经过成型区域一和成型区域二分别将其余折弯段和u型回折结构初型折出,经过u型回折结构初形折出后在经过成型区域一的后侧水平区域将折出u型回折结构的终型结构,进而完成其三步九折工件的最终加工,折弯效率高且仅需要单套模具即可完成九折工件的折弯处理。

15.通过采用上述方案:通过合理量化si,si熔于合金基质中其固溶强化作用,b用来和ni和或cr形成硬质金属化合物,使得弥散分布在合金中起到弥散强化作用,可提高硬质合金的硬度和耐磨性能。由于cr的加入,可对ni其固溶强化作用和增强钝化能力,且还可与b和s i生成硬质金属间化合物相,起弥散强化作用而提高耐磨性。由于加入b和s i使得上模体钢的整体固-液相温度区间较宽,具有优良的流动性和润湿性,上模体钢的工艺性能会更好;钢水表面会形成形成密度轻、黏度小和流动性好的盐类进行上浮,使合金受到保护而避免氧化,并防止气孔的产生。

16.合理量的t i(0.21(nb+y)+0.34(c+s)),在t i形成t ic时,nb和y能够将使得初生t ic枝晶变得细小,枝晶间距加大,细长条共晶碳化钛增多得到超细晶t ic,超细晶tic在nb和y净化界面使得界面润湿性增大,使其能够均匀分散于合金基体中具备较高致密度,当超细晶t ic周围产生微裂纹和残余应力时,可以对裂纹产生钉扎作用,消耗断裂能,从而提高合金材料的韧性和锻件的加工性能。t i在钢中的析出物tin、t ic和t i(c、n)等能够阻止加热及锻造过程中奥氏体晶粒长大,同时抑制形变奥氏体晶粒的回复和再结晶,而奥氏体中的形变带、未回复的亚结构边界,可进一步促进铁素体晶粒的细化,可以起到细化组织和晶粒的作用,从而提高钢的强度和冲击韧性。t i与s的亲和力强于mn与s的亲和力,随ti含量增加,钢中ti4c2s2,化合物逐渐增多并取代mns夹杂,即t i的加入夺取了mns中的s,与之形成更为稳定的ti4c2s2,可减少mns的析出,钢中的长条状mns夹杂物因ti4c2s2的形成而

减少。球状ti4c2s2,硬度高,在高温锻打时不变形,可改善钢的冲击韧性。

17.t i、y、al还会在与钢水冷却过程中处于相对较低的温度形成二元或三元共晶液相,液相的出现有利于钢水在成型中晶粒在初形成时进行一定程度地流动,从而促进晶粒的致密化分布。

18.对42crmo渗氮后氧化处理后,渗氮层表面会存在四氧化三铁的成份且具备一定磁性,利用四乙氧基硅烷、质量分数25%~28%的氨水、纯水、无水乙醇按一定比例配置硅溶液,在超声反应下分两次沉积,先在四氧化三铁的外侧包裹二氧化硅通过稳定si-o-fe的化学键形成结合在一起并得到沉积初层,后是由于在硅溶液中引入氧化钇,由于稳定的s i-o-y化学键存在会形成沉积终层,进而完成在渗氮层表面沉积有掺杂钇改性的多孔二氧化硅层,随后利用多孔且掺杂钇改性的二氧化硅层在气态的四氯化钛氛围下,四氯化钛会进入到多孔的二氧化硅中并与其上的氨基发生交联、水解、缩合反应,形成二氧化钛交联网络,最后在含有甲烷还原氛围中经高温还原形成碳化钛,由于二氧化硅层中掺杂钇,在形成碳化钛时,钇能够将使得初生碳化钛枝晶变得细小,枝晶间距加大,细长条共晶碳化钛增多得到超细晶碳化钛,超细晶碳化钛在钇净化界面使得界面润湿性增大,使其能够均匀且分散在二氧化硅层中且具备较高致密度,当超细晶碳化钛周围产生微裂纹和残余应力时,可以对裂纹产生钉扎作用,消耗断裂能,从而提高涂层材料的韧性。

19.在上述实施例的基础上做出如下改进,所述中模体的底部包括第一竖直面、第一水平面、第一斜坡面、第二水平面、第二斜坡面以及第三水平面;

20.所述下模体的顶部包括第四水平面、第二竖直面、第三斜坡面、第五水平面、第四斜坡面以及第六斜坡面;

21.第一竖直面、第一水平面、第一斜坡面、第二水平面、第二斜坡面以及第三水平面与第二竖直面、第三斜坡面、第五水平面、第四斜坡面以及第六水平面围设成成型区域一;

22.第六水平面和第三水平面围设成成型区域三。

23.在上述实施例的基础上做出如下改进,所述中模体的后侧壁顶部向前侧倾斜布设,且中模体的后侧顶部设置有向上凸起的成型体。

24.在上述实施例的基础上做出如下改进,所述中模体的顶部包括第七水平面、第三竖直面、弧形面一、第四斜坡面、第四竖直面以及第五斜坡面;

25.上模体的底部包括第八水平面、第四竖直面、弧形面二、第六斜坡面、第五竖直面以及第七斜坡面;

26.第七水平面、第三竖直面、弧形面一、第四斜坡面、第四竖直面以及第五斜坡面与第八水平面、第四竖直面、弧形面二、第六斜坡面、第五竖直面以及第七斜坡面围设成成型区域二。

27.在上述实施例的基础上做出如下改进,所述第六斜坡面、第五竖直面以及第七斜坡面布设于成型体上。

28.在上述实施例的基础上做出如下改进,所述导向体的后侧面、第四水平面组成定位区域一,所述第七水平面和导向体的顶部组成定位区域二,所述第二水平面和中模体后侧壁组成定位区域三。

29.一种多折角工件折弯成型的加工方法,所述中模体的加工步骤如下:

30.冶炼

31.采用权利要求1的材料冶炼,在出钢时添加0.013~0.023份的合金钢改质剂,合金钢改质剂包括32~45份的al2o3、26~31份的al、16~28份的caf2、5~15份的mgo以及2~5份的lani5,制得中模体材料的锻造毛坯;

32.锻造、锻件的去应力退火处理

33.将制得的锻造毛坯加热至1250~1450℃进行锻造,终锻温度950~970℃,得到锻件;将得到的锻件经过退火炉对其进行退火,其退火温度为680~750℃,退火时间为4~5h,在退火炉中冷至200~300℃,保温0.6~1.2h后空冷至常温;

34.锻件的初加工、热处理

35.将锻件在机床上加工成模具的初级形状,各面保留1.5mm的余量;将机加工得到的模具,先加热到530~550℃后保温3~4h,然后再加热到750~800℃保温1~2h,再加热到940~960℃,保温30~45mi n后淬火,油淬,冷却后再经过深冷处理,深冷处理的温度为-220℃至-230℃,保持1~2h,在空气中恢复到常温,一次回火,回火温度为130~140℃,冷却到常温后放置1~1.5h,再进行二次回火,回火温度为150~170℃;

36.中模体的深加工、加工中心处理

37.清除处理后模具表面的氧化层,并将其装配到磨床上,进行磨削加工,各面保留0.7~1mm的余量,放置至少1天后,除弧面以外的其它面再次进行磨削加工到所需尺寸;将深加工得到的工件放入加工中心,采用铣刀铣削模具的弧面,去除0.7~1mm的余量。

38.在上述实施例的基础上做出如下改进,所述ti-xy耐磨合金层制备工艺:

39.将以42crmo为原材料的上模体进行渗氮后氧化处理,将四乙氧基硅烷、质量分数25%~28%的氨水、纯水、无水乙醇按1:4~57~8:3~4的比例配置沉积液,将热处理后的上模体置于25~35倍量的沉积液中,45~60hz超声反应2~4h,再加入四乙氧基硅烷0.02~0.08倍量的纳米氧化钇,45~60hz超声反应2~4h,取出用250ml纯水清洗2次,用180ml的95%乙醇清洗2次,85~95

°

下干燥4~6h,随后置于反应器中,抽真空使压力达到3.5~4.5mpa,通入四乙氧基硅烷0.05~0.12倍量的气态四氯化钛,反应器温度升至330~350

°

,再次抽真空使压力达到3.5~4.5mpa,随后通入混合还原气体至压力达到75~95mpa,后以下上模体的温度为800~1200

°

,沉积5~8h。

40.在上述实施例的基础上做出如下改进,所述混合还原气体除甲烷外还包括氢气、硅烷中的一种或多种。

41.一种多折角工件的成型方法,成型工艺如下:

42.首先,通过将板材经定位区域一置于成型区域一内侧,通过上模体下压带动中模体下行,经第一竖直面、第一水平面、第一斜坡面、第二水平面、第二斜坡面以及第三水平面配合下模体的第四水平面、第二竖直面、第三斜坡面、第五水平面、第四斜坡面以及第六斜坡面,将板材成型出除u型回折结构外的其他段结构;

43.随后,上模体复位,中模体经导向体和安装槽在弹簧的作用下上行复位;

44.最后,将板材从成型区域一转至成型区域二的定位区域二处,上模体再次下移将此处的u型回折结构折出初型,在成型u型回折结构折出初型的过程,将上次u型回折结构已经折出初型的板材,经定位区域三将该工件定位,在中模体顶部折出u型回折结构初型时同时对定位区域三处的初型u型回折结构折出终型形态。

附图说明

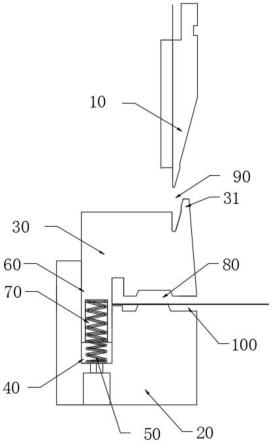

45.图1为本发明的整体结构示意图一;

46.图2为本发明的整体结构示意图二;

47.图3为本发明的整体结构示意图三;

48.图4为本发明的整体结构示意图四;

49.图5为本发明的整体结构示意图五;

50.图6为本发明的九折工件的示意图。

51.图中:10、上模体;20、下模体;30、中模体;31、成型体;40、安装槽;50、弹簧;60、导向体;70、承插槽;80、成型区域一;90、成型区域二;100、成型区域三。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

53.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

54.实施例1

55.如图1至图5所示,一种多折角工件折弯成型模具,包括上模体10、下模体20以及中模体30,下模体20上布设有安装槽40,安装槽40内部布设有弹簧50,中模体30的底部布设有滑动配合于安装槽40内的导向体60且导向体60上部设有用于安装弹簧50的承插槽70,下模体20和中模体30相对的一侧布设有成型区域一80、中模体30和上模体10相对的一侧布设有成型区域二90。

56.中模体30的底部包括第一竖直面、第一水平面、第一斜坡面、第二水平面、第二斜坡面以及第三水平面;

57.所述下模体20的顶部包括第四水平面、第二竖直面、第三斜坡面、第五水平面、第四斜坡面以及第六斜坡面;

58.第一竖直面、第一水平面、第一斜坡面、第二水平面、第二斜坡面以及第三水平面与第二竖直面、第三斜坡面、第五水平面、第四斜坡面以及第六水平面围设成成型区域一80,导向体60的后侧面、第四水平面组成定位区域一,第六水平面和第三水平面围设成成型区域三100,第二水平面和中模体30后侧壁组成定位区域三。

59.中模体30的后侧壁顶部向前侧倾斜布设,且中模体30的后侧顶部设置有向上凸起的成型体31。

60.中模体30的顶部包括第七水平面、第三竖直面、弧形面一、第四斜坡面、第四竖直面以及第五斜坡面;

61.上模体10的底部包括第八水平面、第四竖直面、弧形面二、第六斜坡面、第五竖直面以及第七斜坡面;

62.第七水平面、第三竖直面、弧形面一、第四斜坡面、第四竖直面以及第五斜坡面与第八水平面、第四竖直面、弧形面二、第六斜坡面、第五竖直面以及第七斜坡面围设成成型

区域二90,第六斜坡面、第五竖直面以及第七斜坡面布设于成型体31上,第七水平面和导向体60的顶部组成定位区域二。

63.通过将板材经定位区域一置于成型区域一80内侧,通过上模体10下压带动中模体30下行,经第一竖直面、第一水平面、第一斜坡面、第二水平面、第二斜坡面以及第三水平面配合下模体20的第四水平面、第二竖直面、第三斜坡面、第五水平面、第四斜坡面以及第六斜坡面,将板材成型出除u型回折结构的其他段结构,随后上模体10复位,中模体30经导向体30和安装槽40在弹簧50的作用下上行复位,将板材从成型区域一80转至成型区域二的定位区域二90处,上模体10再次下移将此处的u型回折结构折出初型,在成型u型回折结构折出初型的过程,将上次u型回折结构已经折出初型的板材,经定位区域三将该工件定位,在中模体30顶部折出u型回折结构初型时同时对定位区域三处的初型u型回折结构折出终型形态,折弯过程高效且易于操作加工。

64.其中,中模体30的其各组分及质量百分比为:0.17份的c、0.186份的s i、5.44份的mn、7.13份的cr、4.15份的n i、≤0.02份的p、≤0.02份的s、0.021份的nb、0.012份的y、0.072份的t i、0.08份的b,余量为fe和杂质;

65.其中:t i=0.21*(nb+y)+0.34*(c+s)=0.21*(0.021+0.012)+0.34*(0.17+0.02)=0.072;

66.其中:s i=0.21*b+0.015*(n i+cr)=0.21*0.08+0.015*

67.(4.15+7.13)=0.186。

68.实施例2

69.中模体30的其各组分及质量百分比为:0.19份的c、0.22份的s i、5.87份的mn、8.15份的cr、5.15份的n i、≤0.02份的p、≤0.02份的s、0.028份的nb、0.016份的y、0.081份的t i、0.08份的b,余量为fe和杂质;

70.其中:t i=0.21*(nb+y)+0.34*(c+s)=0.21*(0.028+0.016)+0.34*(0.19+0.02)=0.081;

71.其中:s i=0.21*b+0.015*(n i+cr)=0.21*0.08+0.015*

72.(5.15+8.15)=0.22。

73.实施例3

74.中模体30的其各组分及质量百分比为:0.32份的c、0.265份的s i、7.65份的mn、9.54份的cr、6.15份的n i、≤0.02份的p、≤0.02份的s、0.037份的nb、0.016份的y、0.127份的t i、0.14份的b,余量为fe和杂质;

75.其中:t i=0.21*(nb+y)+0.34*(c+s)=0.21*(0.037+0.016)+0.34*(0.32+0.02)=0.127;

76.其中:s i=0.21*b+0.015*(n i+cr)=0.21*0.14+0.015*

77.(6.15+9.54)=0.265。

78.通过上述三个实施例在相同工艺制作得到的模具硬度分别为hrc59、hrc61、hrc58,经磁粉探伤无裂纹。加工使用20300次、21500次、20900次后模体依然正常使用。

79.在上述的实施例中作出如下改进,合金钢改质剂包括45份的al2o3、26份的al、16份的caf2、10份的mgo以及3份的lani5。

80.在上述的实施例中作出如下改进,合金钢改质剂包括32份的al2o3、31份的al、19份

的caf2、13份的mgo以及5份的lani5。

81.通过在出钢时,通过添加上述组份能够对顶包渣进行脱氧改质,提高钢水脱硫率,采用漂加碳化钙、铝粒进行扩散脱氧,促进顶渣迅速熔化及均匀脱氧。容易得到热稳定性好的mg2nila,mg2ni,mgni2三相合金。鉴于ti元素化学性质极为活泼,易与钢水中的0、n等发生反应,为稳定ti元素的收得率,因此选择在钢水出钢前进行ti微合金化。

82.实施例4:在上述实施例的基础上作出如下改进:上模体30的制作工艺,制备步骤如下:将以42crmo为原材料的下模座10、下模体20和上模体60进行渗氮后氧化处理,将四乙氧基硅烷、质量分数28%的氨水、纯水、无水乙醇按1:4:7:3的比例配置沉积液,将热处理后的下模座10、下模体20和上模体60置于25~35倍量的沉积液中,45~60hz超声反应2~4h,再加入四乙氧基硅烷0.03倍量的纳米氧化钇,45~60hz超声反应2~4h,取出用250ml纯水清洗2次,用180ml的95%乙醇清洗2次,85~95

°

下干燥4~6h,随后置于反应器中,抽真空使压力达到3.5~4.5mpa,通入四乙氧基硅烷0.05~0.12倍量的气态四氯化钛,反应器温度升至345

°

,再次抽真空使压力达到3.5~4.5mpa,随后通入混合还原气体至压力达到75~95mpa,后以下模座10、下模体20和上模体60的温度为1150

°

,沉积5~8h,制得t i-xy耐磨合金层。

83.实施例5:在上述实施例的基础上作出如下改进:上模体30的制作工艺,制备步骤如下:将以42crmo为原材料的上模体30进行渗氮后氧化处理,将四乙氧基硅烷、质量分数25%~28%的氨水、纯水、无水乙醇按1:5:8:4的比例配置沉积液,将热处理后的上模体30置于25~35倍量的沉积液中,45~60hz超声反应2~4h,再加入四乙氧基硅烷0.05倍量的纳米氧化钇,45~60hz超声反应2~4h,取出用250ml纯水清洗2次,用180ml的95%乙醇清洗2次,85~95

°

下干燥4~6h,随后置于反应器中,抽真空使压力达到3.5~4.5mpa,通入四乙氧基硅烷0.05~0.12倍量的气态四氯化钛,反应器温度升至340

°

,再次抽真空使压力达到3.5~4.5mpa,随后通入混合还原气体至压力达到75~95mpa,后以上模体30的温度为1000

°

左右,沉积7h,制得t i-xy耐磨合金层。

84.实施例6:在上述实施例的基础上作出如下改进:上模体30的制作工艺,制备步骤如下:将以42crmo为原材料的上模体30进行渗氮后氧化处理,将四乙氧基硅烷、质量分数25%~28%的氨水、纯水、无水乙醇按1:4:8:3的比例配置沉积液,将热处理后的上模体30置于25~35倍量的沉积液中,45~60hz超声反应2~4h,再加入四乙氧基硅烷0.04倍量的纳米氧化钇,45~60hz超声反应2~4h,取出用250ml纯水清洗2次,用180ml的95%乙醇清洗2次,85~95

°

下干燥4~6h,随后置于反应器中,抽真空使压力达到3.5~4.5mpa,通入四乙氧基硅烷0.05~0.12倍量的气态四氯化钛,反应器温度升至350

°

,再次抽真空使压力达到3.5~4.5mpa,随后通入混合还原气体至压力达到75~95mpa,后以上模体30的温度为950

°

左右,沉积7h,制得t i-xy耐磨合金层。

85.对比例1:仅做渗氮后氧化处理。

86.对比例2:将以42crmo为原材料的上模体30进行渗氮后氧化处理,将四乙氧基硅烷、质量分数25%~28%的氨水、纯水、无水乙醇按1:4~5:7~8:3~4的比例配置沉积液,将热处理后的上模体30置于25~35倍量的沉积液中,45~60hz超声反应2~4h,取出用250ml纯水清洗2次,用180ml的95%乙醇清洗2次,85~95

°

下干燥4~6h,随后置于反应器中,抽真空使压力达到3.5~4.5mpa,通入四乙氧基硅烷0.05~0.12倍量的气态四氯化钛,

反应器温度升至330~350

°

,再次抽真空使压力达到3.5~4.5mpa,随后通入混合还原气体至压力达到75~95mpa,后以上模体30的温度为800~1200

°

,沉积7h。

87.对比例3:将以42crmo为原材料的上模体30进行渗氮后氧化处理,将四乙氧基硅烷、质量分数25%~28%的氨水、纯水、无水乙醇按1:4~57~8:3~4的比例配置沉积液,将热处理后的上模体30置于25~35倍量的沉积液中,45~60hz超声反应2~4h,45~60hz超声反应2~4h,取出用250ml纯水清洗2次,用180ml的95%乙醇清洗2次,85~95

°

下干燥4~6h,随后置于反应器中,抽真空使压力达到3.5~4.5mpa,随后通入混合还原气体至压力达到75~95mpa,引入钛丝并加入至2000

°

左右,后以上模体30的温度为800~1200

°

沉积6h。

88.给出了采用本发明实施例1至3与对比例1至3的ti-xy耐磨合金层的致密度性能和耐磨损性能的性能分析结果如下:

[0089][0090]

通过上述三个实施例在相同工艺制作得到的上模体30硬度分别为hrc58、hrc69、hrc57,经磁粉探伤无裂纹。加工使用18900次、19200次、18700次后上模体30依然正常使用。

[0091]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此。所述替代可以是部分结构、器件、方法步骤的替代,也可以是完整的技术方案。根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1