一种铝合金中框薄壁类零件加工方法与流程

1.本发明涉及航空零件制造领域,具体涉及一种铝合金中框薄壁类零件加工方法。

背景技术:

2.7050铝合金材料因其具有高强度、高韧性、高抗疲劳性、耐腐蚀性等特性被广泛运用在航空零部件制造领域中,但成品毛坯残余应力大易变形,加工过程中对其内部纤维结构的打断以及大去除量的开粗操作将影响到毛坯材料内部应力的变化零件将发生形变,此时内部应的合理释放就起到了十分重要的作用。这就需要制定合适的工艺方案采用合理地加工方法才能减小和控制毛坯自然变形、应力释放变形等因数对成品零件的影响,保证零件的各方面性能。

3.现有技术某型号飞机的铝合金框内零件,零件为大闭角、深腔、薄壁、双面框结构,材料为7050-t7451 ams4050j毛坯重量为335kg,由于其毛坯本身较大的重量;零件腹板、缘条等各尺寸厚度又薄大多在2mm左右;零件结构上,中间骨位不利于零件开粗后应力的释放;在加工过程中工艺设计不合理,开粗过程去除量不均,零件应力释放不足,会引起零件变形同时间接影响零件上法相孔的孔位尺寸;后期钳工校形难度也极高,且易产生局部应力集中,极易引起冷作硬化,裂纹和断裂问题。

技术实现要素:

4.本发明的目的在于提供一种铝合金中框薄壁类零件加工方法,以解决现有技术中的零件易翘曲变形、残余应力难以释放和加工效率低的技术问题。

5.为实现上述目的,本发明提供了一种铝合金中框薄壁类零件加工方法,包括如下步骤:s1、备料预处理:来料检查,制吊装孔,制正反面螺栓过孔及螺栓沉孔;s2、粗加工:采用高速铣削加工方法粗加工b面,再粗加工a面,再时效处理释放工件残余应力;s3、精加工:精修基准面后,以修好的基准面作为精加工的基准地面进行加工,去除a面部分的工艺台和辅助支撑筋条,利用高速五轴加工中心精铣a面闭角区域,b面加工时配合仿形真空夹具利用真空压缩机保证型面贴合后再精铣b面;s4、钻孔和落料,修整后制得成品。

6.进一步的,s1中还分为以下步骤:s11、来料检查:备满足零件加工需求的毛坯料,检查毛坯的状态,所述毛坯是材质为铝合金的长方体型材;s12、制吊装孔:通过钳工的方式在毛坯的两侧制出吊装孔,所述吊装孔位置避开预留的零件位置,避免因吊装孔的制定导致零件的报废;s13、制正反面螺栓过孔及螺栓沉孔:采用侧顶的方式装夹毛坯,制正反面螺栓过孔以及螺栓沉孔,使螺钉过孔均匀分布于工艺凸台上,局部易翘曲变形处设置螺栓孔,同时

加工应力释放槽,使粗加工后能充分释放工件残余应力;进一步的, b面分为零件局部开放区域和封闭区域,且在开放区域和封闭区域设置有辅助支撑条;所述a面有工艺台和辅助支撑筋条。

7.进一步的, s2中还包括以下步骤:s21、粗加工b面:去除部分工艺台后,采用螺钉装夹的方式对型材进行固定,所述螺钉装夹为从中间到两边的安装顺序,以避免受力不均引起零件的装夹变形和装夹误差;s22、粗加工a面:为支撑了后续零件加工a面开粗保留部分支撑体减小零件变形量如图7所示;s23、时效处理:将零件平放于时效平台在规定时间内(不低于48小时),在自然状态,不受力,使其自由变形,充分释放工件残余应力。

8.进一步的,粗加工采用高速铣削数控加工,加工刀具采用舍弃式可换刀片式刀杆,刀具加工部位直径为25mm,长度为25mm,总长度为150mm,夹持后悬长伸出85mm;铣削要素的参数为转数12000r/min,进给率8500mm/min,切削深度2mm;零件局部开放区域采用零件外下刀,零件局部封闭区域采用螺旋下刀或斜向下刀,最小斜面长度不低于刀具直径70%;数控机床编辑刀路时零件转角与夹角处的刀路必须设置r转角圆滑过度,使刀具实际加工时平顺运行加工;开粗后留余量3mm,配以大流量冷却液,冲走铝屑,降低切削温度,减少由于温度对零件变形的影响;进一步的,s3中还包括以下步骤:s31、精修基准面:时效处理后因残余应力的释放,零件发生变形,进行后续加工时,不可直接用螺钉锁紧强制改变其变形量;强制锁紧加工完后,进行另一面加工时,零件仍然存在较大变形现象,此时在零件底部点胶固定或在底部变形空鼓处垫适当数量的塞尺加以支撑后再进行锁紧加工;s32、精铣a面:使用修好后的基准面,作为此序精加工的基准底面加工,去除a面部分的工艺台和辅助支撑筋条,为后续a面闭角区域加工提供足够的刀具避让空间;s33、精铣b面:由于a面开加工将部分的工艺台去除,使b面加工时原本处于零件底面的工艺坐标转移到零件中部,再配合仿形真空夹具,利用真空压缩机保证型面贴合;坐标的转移和真空仿形工装的配合减少了腹板变形对零件精加工的影响,提高加工精度。

9.进一步的,精铣a面是利用高速五轴加工中心对a面闭角区域精铣,先用16r3的铝用合铣刀对闭角进行整体开粗,再采用定轴行切的方式对闭角区域侧壁区域依次进行半精加工和精加工;侧刃行切固定刀轴方向切削深度为1mm,底角r3固定刀轴方向切削深度为0.25mm。

10.基于上述技术方案,本发明可以产生如下有益效果:本发明一种铝合金中框薄壁类零件加工方法通过对铝合金框内薄壁零件的加工分析,针对类似此项的铝合金薄壁件,采用高速铣削加工方案和真空吸盘夹具的配合作业,优化工艺搭接合理地去除和保留部分工艺台使得零件的变形量得到有效控制提高加工质量,增强加工状态稳定性具有切削效率高,加工质量好,加工状态稳定等优点。

11.同时应力的合理释放与工艺坐标的合理转移能有效的减小零件变形对其加工本生的影响,也减少了钳工打磨量,和校形风险;也为后续此类型零件工艺方案的定制,提供了参考借鉴价值。

附图说明

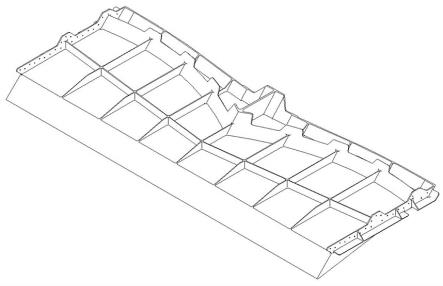

12.图1是本发明实施例的结构示意图;图2是本发明实施例的a面结构示意图;图3是本发明实施例的b面结构示意图;图4是本发明实施例制起吊孔示意图;图5是本发明实施例螺钉孔和应力槽图加工示意图;图6是本发明实施例开放区域局部放大图;图7是本发明实施例封闭区域局部放大图;图8是本发明实施例装夹后b面结构示意图;图9是本发明实施例装夹后b面辅助筋条结构图;图10是本发明实施例装夹后a面结构示意图;图11是本发明实施例装夹后a面辅助支撑块结构图;图12是本发明实施例装夹后a面辅助支撑体结构图;图13是本发明实施例零件变形锁紧方法示意图;图14是本发明实施例部分工艺台和辅助体去除后示意图;图15是本发明实施例仿形真空夹具装夹示意图。

具体实施方式

13.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明的一种铝合金中框薄壁类零件加工方法做进一步详细的描述。

14.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

15.如图所示,本发明一种铝合金中框薄壁类零件加工方法,包括以下步骤:s1、备料预处理:来料检查,制吊装孔,制正反面螺栓过孔及螺栓沉孔;s2、粗加工:采用高速铣削加工方法粗加工b面,再粗加工a面,再时效处理释放工件残余应力;s3、精加工:精修基准面后,以修好的基准面作为精加工的基准地面进行加工,去除a面部分的工艺台和辅助支撑筋条,利用高速五轴加工中心精铣a面闭角区域,b面加工时配合仿形真空夹具利用真空压缩机保证型面贴合后再精铣b面;s4、钻孔和落料,修整后制得成品。

16.进一步的,s1中还分为以下步骤:s11、来料检查:备满足零件加工需求的毛坯料,检查毛坯的状态,所述毛坯是材质为铝合金的长方体型材;s12、制吊装孔:通过钳工的方式在毛坯的两侧制出吊装孔,所述吊装孔位置避开预留的零件位置,避免因吊装孔的制定导致零件的报废;

s13、制正反面螺栓过孔及螺栓沉孔:采用侧顶的方式装夹毛坯,制正反面螺栓过孔以及螺栓沉孔,使螺钉过孔均匀分布于工艺凸台上,局部易翘曲变形处设置螺栓孔,同时加工应力释放槽,使粗加工后能充分释放工件残余应力;进一步的,的一种铝合金中框薄壁类零件加工方法,其特征在于,所述b面分为零件局部开放区域和封闭区域,且在开放区域和封闭区域设置有辅助支撑条;所述a面有工艺台和辅助支撑筋条。

17.进一步的, s2中还包括以下步骤:s21、粗加工b面:去除部分工艺台后,采用螺钉装夹的方式对型材进行固定,所述螺钉装夹为从中间到两边的安装顺序,以避免受力不均引起零件的装夹变形和装夹误差;s22、粗加工a面:为支撑了后续零件加工a面开粗保留部分支撑体减小零件变形量如图7所示;s23、时效处理:将零件平放于时效平台在规定时间内(不低于48小时),在自然状态,不受力,使其自由变形,充分释放工件残余应力。

18.进一步的,粗加工采用高速铣削数控加工,加工刀具采用舍弃式可换刀片式刀杆,刀具加工部位直径为25mm,长度为25mm,总长度为150mm,夹持后悬长伸出85mm;铣削要素的参数为转数12000r/min,进给率8500mm/min,切削深度2mm;零件局部开放区域采用零件外下刀,零件局部封闭区域采用螺旋下刀或斜向下刀,最小斜面长度不低于刀具直径70%;数控机床编辑刀路时零件转角与夹角处的刀路必须设置r转角圆滑过度,使刀具实际加工时平顺运行加工;开粗后留余量3mm,配以大流量冷却液,冲走铝屑,降低切削温度,减少由于温度对零件变形的影响;进一步的,考虑到零件后续加工自身重量的影响,设计与筋条相连的延长条,为a面加工时起到关键性的支撑作用。同时考虑到保留大面积的筋条延长将增大筋条拉应力,因此将延伸的辅助筋条设计为九个独立结构,在起到很好的支撑效果的同时有效的减少了a面加工时变形量。

19.进一步的,s3中还包括以下步骤:s31、精修基准面:时效处理后因残余应力的释放,零件发生变形,进行后续加工时,不可直接用螺钉锁紧强制改变其变形量;强制锁紧加工完后,进行另一面加工时,零件仍然存在较大变形现象,此时在零件底部点胶固定或在底部变形空鼓处垫适当数量的塞尺加以支撑后再进行锁紧加工;s32、精铣a面:使用修好后的基准面,作为此序精加工的基准底面加工,去除a面部分的工艺台和辅助支撑筋条,为后续a面闭角区域加工提供足够的刀具避让空间;s33、精铣b面:由于a面开加工将部分的工艺台去除,使b面加工时原本处于零件底面的工艺坐标转移到零件中部,再配合仿形真空夹具,利用真空压缩机保证型面贴合;坐标的转移和真空仿形工装的配合减少了腹板变形对零件精加工的影响,提高加工精度。

20.进一步的,精铣a面是利用高速五轴加工中心对a面闭角区域精铣,先用16r3的铝用合铣刀对闭角进行整体开粗,再采用定轴行切的方式对闭角区域侧壁区域依次进行半精加工和精加工;侧刃行切固定刀轴方向切削深度为1mm,底角r3固定刀轴方向切削深度为0.25mm。

21.可以理解,本发明使通过一些实施例进行描述的,本领域技术人员知悉的,在不脱

离本发明的精神和范围情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1