热轧板带生产线精轧工作辊轴承箱装机装置的制作方法

1.本实用新型涉及轧钢机械技术领域,尤其是一种在热轧板带生产线上用于将成套精轧工作辊及轴承箱安装进入轧机内的装机装置。

背景技术:

2.在热轧板带厂的一些生产线上,精轧工作辊及轴承箱装机方式通常是采用车轮结构(如附图1),该结构是将车轮轴间隙配合装进精轧工作辊及轴承箱的轴承座内,用定位螺钉卡住车轮轴内侧,防止松脱,外侧安装车轮。一个轴承座配备四个车轮,其中装机入口侧两个v型车轮起定位及导向作用,出口侧两个平型车轮起支承作用。

3.这些生产线线轧机精轧工作辊及轴承箱车轮结构装机方式是将成组精轧工作辊及轴承箱1吊运至换辊平台上,依靠下轴承箱底部车轮结构2的一侧v型车轮定位,一侧平型车轮支承,落在平台送辊轨道上,利用换辊小车从现场推至轧线平台轨道,然后利用换辊平台推拉缸将成组轧辊沿着平台轨道、过渡板轨道、抬升梁轨道推进轧机,完成整个装机过程。整个装机过程中,精轧工作辊车轮结构需经过车间平台、轧线平台、过渡板、抬升梁这四节轨道,其中车间平台、过渡板轨道固定不动,轧线平台可横向移动,抬升梁可垂直升降,长年累月的使用,致使在装机过程中,四节轨道连接处常常会出现高低错位、横向错位等问题。其次,轴承箱车轮结构因机架空间受限,四个车轮的初始设计尺寸较小(轴径55mm,轴承外径90mm),车轮承载力有限,耐冲击性较差,在轨道错位与车轮设计不合理的双重诱因下,常出现车轮轴承碎裂、保持架碎裂、车轮轴断裂、车轮整体窜动甚至轴向移位等故障,直接影响精轧工作辊装机精度并造成生产故障时间,延误生产。每年因车轮故障造成的轧机故障时间均占全年轧辊故障时间的50%左右。更重要的是车轮的维修周期长,跟不上车轮损坏频率,导致设备管理工作较为被动。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种热轧板带生产线精轧工作辊轴承箱装机装置,它可以解决现有的精轧工作辊及轴承箱装机过程中精度不高,不便于维护和快速更换,维护工作效率低,车轮维护成本高等诸多的问题。

5.为了解决上述问题,本实用新型的技术方案是:这种热轧板带生产线精轧工作辊轴承箱装机装置,包括骨架镶块、平型滑板、v型滑板、销轴和定位销钉;在轴承箱底部的入口侧和出口侧分别安装一块所述骨架镶块,所述骨架镶块通过紧固螺栓连接在所述轴承箱上,所述销轴穿过所述骨架镶块上的销孔插入轴承箱;所述v型滑板由所述定位销钉定位并通过紧固螺栓固定在出口侧的骨架镶块上,所述平型滑板通过紧固螺栓固定在入口侧的骨架镶块上。

6.上述技术方案中,更为具体的方案是:所述骨架镶块厚75毫米,侧面开设有两个与所述销轴相匹配的销孔,销孔直径为55毫米,销孔孔口倒角3*45度,侧面还间隔开设有4个与紧固螺栓相匹配的阶梯孔;底面开设有7个与紧固螺栓相匹配的阶梯孔和2个与定位销钉

相匹配的销孔。

7.进一步:所述v型滑板两端为斜坡,所述v型滑板中部开设有v型滑槽,滑槽底间隔开设有6个与紧固螺栓相匹配的阶梯孔用于与所述骨架镶块固定连接,滑槽底还开设有2个与所述定位销钉相匹配的销孔。

8.进一步:所述平型滑板两端为斜坡,在滑板中央间隔开设有6个与紧固螺栓相匹配的阶梯孔用于与所述骨架镶块固定连接,还开设有2个与所述定位销钉相匹配的销孔。

9.进一步:所述销轴直径为55毫米,长135毫米,两端倒圆角。

10.由于采用上述技术方案,本实用新型与现有技术相比具有如下有益效果:

11.本实用新型将精轧工作辊轴承座装机运行方式由车轮结构设计制作成滑板紧固结构装置,滑板结构其承载及耐冲击性强,滑板磨损量小,对比原车轮结构,减少损坏率,提高使用寿命;其次滑板紧固结构在使用过程中,不会像车轮结构发生轴向窜动移位,大幅提升装机精度;同时因滑板结构简单具有便于维护和快速更换的优点,大幅度提高装机结构维护的工作效率,并提高了人员利用率。

附图说明

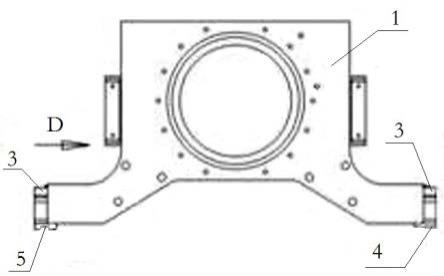

12.图1是现有精轧工作辊及轴承箱采用车轮结构方式装机示意图;

13.图2是本实用新型配装在精轧工作辊及轴承箱上的主视示意图;

14.图3是本实用新型配装在精轧工作辊及轴承箱上的左视示意图;

15.图4是本实用新型配装在精轧工作辊及轴承箱上的右视示意图;

16.图5是图2中沿c-c剖线剖面示意图;

17.图6是图4中b向结构示意图;

18.图7是图3中d向结构示意图;

19.图8是本实用新型中骨架镶块主视示意图;

20.图9是本实用新型中骨架镶块左视示意图;

21.图10是图8中沿b-b剖线剖面示意图;

22.图11是图8中c向结构示意图;

23.图12是本实用新型中v型滑板主视示意图;

24.图13是本实用新型中v型滑板俯视示意图;

25.图14是本实用新型中v型滑板左视示意图;

26.图15是图13中沿b-b剖线剖面示意图;

27.图16是图12中c向结构示意图;

28.图17是本实用新型中平型滑板主视示意图;

29.图18是本实用新型中平型滑板俯视示意图;

30.图19是本实用新型中平型滑板左视示意图;

31.图20是图18中沿f-f剖线剖面示意图;

32.图21是本实用新型中销轴主视示意图。

33.图中标号表示为:

34.1、轴承箱;2、车轮结构;3、骨架镶块;4、平型滑板;5、v型滑板;6、销轴;7、定位销钉;8、紧固螺栓。

具体实施方式

35.下面结合附图和实施例对本实用新型进一步说明:

36.图1是现有的热轧板带生产线精轧工作辊轴承箱装机装置,包括安装在精轧工作辊的轴承箱1的底部两侧的4个车轮结构2,其装机方式、工作原理及存在问题在背景技术中已有详述,在此不再赘述。

37.图2至图7的热轧板带生产线精轧工作辊轴承箱装机装置,包括骨架镶块3、平型滑板4、v型滑板5、销轴6和定位销钉7;

38.在组精轧工作辊及轴承箱1底部的入口侧和出口侧分别安装一块骨架镶块3,骨架镶块3通过紧固螺栓8连接在轴承箱上,销轴6穿过骨架镶块3上的销孔插入轴承箱;v型滑板5由定位销钉7定位并通过紧固螺栓8固定在出口侧的骨架镶块3的底部,平型滑板4通过紧固螺栓8固定在入口侧的骨架镶块3的底部。

39.如图8至图11是骨架镶块3的结构示意图,骨架镶块3厚75毫米,侧面开设有两个与销轴6相匹配的销孔,销孔直径为55毫米,销孔孔口倒角3*45度,侧面还间隔开设有4个与紧固螺栓相匹配的阶梯孔;底面开设有7个与紧固螺栓相匹配的阶梯孔和2个与定位销钉7相匹配的销孔,其余尺寸见图8至图11。

40.如图12至图16是v型滑板5的结构示意图,v型滑板5两端为斜坡,v型滑板5中部开设有v型滑槽,滑槽底间隔开设有6个与紧固螺栓相匹配的阶梯孔用于与骨架镶块3固定连接,开设有2个与定位销钉7相匹配的销孔,其余尺寸见图12至图16。

41.如图17至图20是平型滑板4的结构示意图,平型滑板4除未开有v型滑槽外,其余结构与v型滑板5相同,即两端为斜坡,在滑板中央间隔开设有6个与紧固螺栓相匹配的阶梯孔用于与骨架镶块3固定连接,开设有2个与定位销钉7相匹配的销孔,其余尺寸见图17至图20。

42.图21是销轴6结构示意图,销轴6直径为55毫米,长135毫米,两端倒圆,整体热处理调质hb229-269。

43.本实用新型用于热轧板带生产线精轧工作辊轴承箱装机的基本工作过程:轴承箱在原车轮安装位置车削有承压卡槽,将骨架镶块通过紧固螺栓连接到轴承箱上,并将销轴填充安装原车轮轴孔,再将v型滑板、平型滑板通过螺栓固定在骨架镶块上。然后将成组精轧工作辊及轴承箱吊运至换辊平台上,依靠下轴承箱底部滑板结构的一侧v型滑板定位,一侧平型滑板支承,落在平台送辊轨道上,利用换辊小车从现场推至轧线平台轨道,然后利用换辊平台推拉缸将成组轧辊沿着平台轨道、过渡板轨道、抬升梁轨道推进轧机,完成整个装机过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1