一种垂直向下边凸包成型模具的制作方法

1.本实用新型涉及钣金压制成型技术领域,尤其涉及一种垂直向下边凸包成型模具。

背景技术:

2.钣金是一种针对金属薄板的综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等。其显著的特征就是同一零件厚度一致。通过钣金工艺加工出的产品叫做钣金件。

3.在钣金垂直向下边凸包成型的加工中,因产品尺寸较大,采用连续模设计生产无法实现固设计为工程模,且产品形状垂直向下边有外突包状成型,钣金先垂直向下翻边后又向外凸包成型,又需要上下两端向下成型形状,因产品形状复杂导致工序较多,至少需要两道工序来完成此类形状的成型,使得增加工序,增加模具套数,从而增加模具制造成本和增加机械设备成本,从而提高了生产成本,降低了对钣金在垂直向下边凸包成型的工作效率。

技术实现要素:

4.本实用新型的目的在于克服上述技术不足,提出一种垂直向下边凸包成型模具,解决现有技术中钣金垂直向下翻边后向外凸包成型和两端向下成型需要两道工艺,需两套模具和加工机械完成,增加了生产成本和工作效率低的技术问题。

5.为达到上述技术目的,本实用新型的技术方案包括一种垂直向下边凸包成型模具,包括:下模座,上部形成安装面和移动区域,移动区域位于安装面一侧;成型部,设于安装面;复位滑动部,朝向成型部且可滑动于移动区域,所述复位滑动部具有滑动于所述移动区域的一移动部,以及开设于所述移动部上的滑腔;成型滑块,可滑动于所述滑腔,成型滑块朝向成型部的一侧形成压合面;产品,放置于成型部,且一端位于所述压合面与所述移动部所形成的滑腔;压料板,放置于所述产品上,供于将产品压制于成型部;上模座,连接于外置驱动器,驱动器用于带动上模座垂直运动;驱动部,安装于上模座,上模座用于带动驱动部上下移动,以驱动成型滑块和复位滑动部朝向成型部靠近和远离运动以对成型部上的产品进行侧边压合;上压块,安装于上模座,上压块经由上模座进行移动,以对产品的端部进行压合。

6.优选的,所述复位滑动部包括第一复位滑动件、第二复位滑动件以及成型镶件,所述第一复位滑动件滑动于所述移动区域,所述第二复位滑动件设于所述第一复位滑动件且移动于所述滑腔,所述第二复位滑动件的一端与所述成型滑块连接,所述成型镶件安装于第一复位滑动件朝向所述压合面的一侧,所述成型镶件位于所述滑腔。

7.优选的,所述第一复位滑动件包括大滑块、固定板以及第一弹簧,所述大滑块位于所述移动区域,所述固定板安装于下模座,且固定板位于大滑块远离所述成型部的一侧,所述第一弹簧的一端与所述固定板连接,所述第一弹簧的另一端与所述大滑块连接,所述滑

腔开设于大滑块上部,所述大滑块上设置有一斜面,所述斜面位于所述驱动部下方,且驱动部位于斜面与所述成型滑块之间,所述斜面的高度位于所述成型滑块下方,斜面用于在驱动部下压时,驱动部滑入滑腔内且以带动大滑块移动。

8.优选的,所述第二复位滑动件包括第二弹簧和塞打螺钉,所述塞打螺钉可滑动连接于所述大滑块远离所述成型部的一侧,所述塞打螺钉的一端穿过大滑块且延伸至所述滑腔内与所述成型滑块的一侧固定连接,所述第二弹簧的一端与塞打螺钉远离大滑块的一端固定连接,所述第二弹簧的另一端与大滑块固定连接,所述第二弹簧套接于所述塞打螺钉外部,所述大滑块、固定板、第一弹簧、第二弹簧以及塞打螺钉为移动部。

9.优选的,所述大滑块上设置有供成型镶件安装的安装工位。所述成型镶件用于对产品压制成型。

10.优选的,所述成型滑块朝向所述斜面的一侧形成有一倾斜的滑动面,滑动面位于所述斜面上方。

11.优选的,所述驱动部包括驱动座、第一驱动块以及第二驱动块,所述驱动座安装于上模座,所述驱动座位于所述斜面和滑动面之间,所述第一驱动块安装于所述驱动座朝向所述成型滑块的滑动面的一侧,所述第二驱动块安装于所述驱动座朝向所述大滑块的斜面的一侧。

12.优选的,所述第一驱动块的底部设置有与成型滑块的滑动面相适配的第一配合面,所述第二驱动块的底部设置有与大滑块的斜面相适配的第二配合面。

13.优选的,所述驱动座底部的两侧开设有供第一驱动块和第二驱动块安装的放置槽。

14.优选的,所述大滑块底部安装有与下模座接触的移动轮。

15.与现有技术相比,本实用新型的有益效果包括:该垂直向下边凸包成型模具,通过下模座、成型部、复位滑动部、成型滑块、产品、压料板、上模座、驱动部和上压块的设置,将产品放置于成型部上,通过压料板对产品进行固定,上模座带动驱动部和上压块向下运动,驱动部和上压块对成型部和复位滑动部上的产品进行压制成型,该垂直向下边凸包成型模具,达到了将钣金垂直向下翻边后又向外凸包成型和上下两端向下成型形状的两道工序整合为在一套模具内完成,降低了两套模具和机械设备所需要的成本,且提高了对产品的生产效率。

附图说明

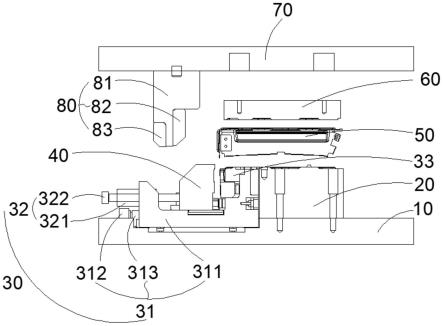

16.图1是本实用新型结构上模座、下模座、产品和压料板的展开图;

17.图2是本实用新型结构侧剖图;

18.图3是本实用新型结构正视图。

19.附图标记:10、下模座;20、成型部;30、复位滑动部;31、第一复位滑动件;311、大滑块;312、固定板;313、第一弹簧;32、第二复位滑动件;321、第二弹簧;322、塞打螺钉;33、成型镶件;40、成型滑块;50、产品;60、压料板;70、上模座;80、驱动部;81、驱动座;82、第一驱动块;83、第二驱动块;90、上压块。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.如图1-3所示,本实用新型提供了一种垂直向下边凸包成型模具,包括:下模座、成型部20、复位滑动部30、成型滑块40、产品50、压料板60、上模座70、驱动部80以及上压块90,下模座上部形成安装面和移动区域,移动区域位于安装面一侧;成型部20设于安装面;复位滑动部30朝向成型部20且可滑动于移动区域,所述复位滑动部30具有滑动于所述移动区域的一移动部,以及开设于所述移动部上的滑腔;成型滑块40可滑动于所述滑腔,成型滑块40朝向成型部20的一侧形成压合面;产品50放置于成型部20,且一端位于所述压合面与所述移动部所形成的滑腔;压料板60放置于所述产品50上,供于将产品50压制于成型部20;上模座70连接于外置驱动器,驱动器用于带动上模座70垂直运动;驱动部80安装于上模座70,上模座70用于带动驱动部80上下移动,以驱动成型滑块40和复位滑动部30朝向成型部20靠近和远离运动以对成型部20上的产品50进行侧边压合;上压块90安装于上模座70,上压块90经由上模座70进行移动,以对产品50的端部进行压合。

22.将产品50放置于成型部20上,通过压料板60对产品50进行固定,上模座70带动驱动部80和上压块90向下运动,驱动部80和上压块90对成型部20和复位滑动部30上的产品50进行压制成型,将对钣金垂直向下翻边后向外凸包成型和将钣金两端向下成型所需要的两道工艺,结合成了一道工艺,现通过改良模具结构使得所需成型形状可在一套模具内完成,减少了一套模具,降低了模具制造成本的同时提高了产品50生产效率。

23.在本实施例中,成型部20固定于安装面,产品50的形状为

“┌”

形,

“┌”

形产品50在加工前,放置在成型部20和复位滑动部30上,上模座70固定于外置驱动器,外置驱动器带动上模座70进行垂直上下移动。上压块90固定安装于上模座70,上压块90用于将钣金的两端向下成型,上压块90对产品50的前端和后端进行加工,驱动部80、成型滑块40和复位滑动部30对产品50的一侧进行加工。

24.具体而言,所述复位滑动部30包括第一复位滑动件31、第二复位滑动件32以及成型镶件33,所述第一复位滑动件31滑动于所述移动区域,所述第二复位滑动件32设于所述第一复位滑动件31且移动于所述滑腔,所述第二复位滑动件32的一端与所述成型滑块40连接,所述成型镶件33安装于第一复位滑动件31朝向所述压合面的一侧,所述成型镶件33位于所述滑腔。

25.在本实施例中,第二复位滑动件32的一端与成型滑块40的一侧固定连接。成型镶件33固定安装于第一复位滑动件31,成型镶件33用于完成对钣金垂直向下翻边后向外凸包成型。

26.具体而言,所述第一复位滑动件31包括大滑块311、固定板312以及第一弹簧313,所述大滑块311位于所述移动区域,所述固定板312安装于下模座10,且固定板312位于大滑块311远离所述成型部20的一侧,所述第一弹簧313的一端与所述固定板312连接,所述第一弹簧313的另一端与所述大滑块311连接,所述滑腔开设于大滑块311上部,所述大滑块311上设置有一斜面,所述斜面位于所述驱动部80下方,且驱动部80位于斜面与所述成型滑块40之间,所述斜面的高度位于所述成型滑块40下方,斜面用于在驱动部80下压时,驱动部80

滑入滑腔内且以带动大滑块311移动。所述大滑块311底部安装有与下模座10接触的移动轮。

27.在本实施例中第一弹簧313为氮气弹簧,移动轮的设置方便大滑块311在移动区域内部移动。

28.在一些实施例中,第二复位滑动件32可为复位弹簧,复位弹簧的一端与大滑块311固定连接于滑腔内侧,复位弹簧的另一端与成型滑块40一侧固定即可。

29.在本实施例中,具体而言,所述第二复位滑动件32包括第二弹簧321和塞打螺钉322,所述塞打螺钉322可滑动连接于所述大滑块311远离所述成型部20的一侧,所述塞打螺钉322的一端穿过大滑块311且延伸至所述滑腔内与所述成型滑块40的一侧固定连接,所述第二弹簧321的一端与塞打螺钉322远离大滑块311的一端固定连接,所述第二弹簧321的另一端与大滑块311固定连接,所述第二弹簧321套接于所述塞打螺钉322外部,所述大滑块311、固定板312、第一弹簧313、第二弹簧321以及塞打螺钉322为移动部。所述大滑块311上设置有供成型镶件33安装的安装工位。所述成型镶件33用于对产品50压制成型。所述成型滑块40朝向所述斜面的一侧形成有一倾斜的滑动面,滑动面位于所述斜面上方。

30.在本实施例中,通过第二弹簧321和塞打螺钉322的设置,达到了可对成型滑块40限位和移动的作用,成型滑块40只可沿塞打螺钉322的移动方向进行运动。

31.在本实施例中,第一弹簧313的劲度系数大于第二弹簧321的劲度系数。

32.具体而言,所述驱动部80包括驱动座81、第一驱动块82以及第二驱动块83,所述驱动座81安装于上模座70,所述驱动座81位于所述斜面和滑动面之间,所述第一驱动块82安装于所述驱动座81朝向所述成型滑块40的滑动面的一侧,所述第二驱动块83安装于所述驱动座81朝向所述大滑块311的斜面的一侧。驱动座81底部的两侧开设有供第一驱动块82和第二驱动块83安装的放置槽。所述第一驱动块82的底部设置有与成型滑块40的滑动面相适配的第一配合面,所述第二驱动块83的底部设置有与大滑块311的斜面相适配的第二配合面。第一配合面与滑动面相平行,第二配合面与斜面相平行。

33.当外置驱动器带动上模座70下压时,驱动座81随着上模座70向下运动而带动第一驱动块82和第二驱动块83向下运动,第一驱动块82底部的第一配合面与成型滑块40的滑动面相接触,第一驱动块82推动成型滑块40朝向成型部20移动,成型滑块40的压合面与成型镶件33一侧对产品50进行压膜成型,此时,塞打螺钉322随着成型滑块40的移动而运动,第二弹簧321受力压缩,驱动座81继续带着第一驱动块82和第二驱动块83向下运动,第二驱动块83的第二配合面与大滑块311的斜面相接触,第二驱动块83继续向下运动,第二驱动块83插入到滑腔内,第二驱动块83带动大滑块311朝向远离成型部20的方向运动,成型镶件33随着大滑块311朝向远离成型部20的方向进行运动,成型镶件33对产品进行凸包成型,此时氮气弹簧受力压缩,在驱动部80向下运动的同时,上压块90下压对产品50的前部和后部进行压制成,完成将两道加工工序合并为一道加工工序。

34.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1