一种金属管焊接用固定装置

1.本实用新型属于金属管焊接领域,具体是一种金属管焊接用固定装置。

背景技术:

2.金属管道在投入使用前,会根据实际使用长度选择合适的金属管进行安装,长度不够的金属管需要通过焊接的方式将两根管道焊接在一起,从而达到合适长度投入使用,金属管道焊接时可采用人工焊接或焊接机器自动焊接,焊接时,通常需要用固定机构对金属管进行限位,从而保证金属管的稳定。

3.但是现有的用于金属管焊接的固定机构在使用时仍存在不足之处,固定机构将金属管固定后,不便于翻转金属管,人工焊接时不便于对焊点进行焊接,且在人工焊接时,固定机构不能对焊接人员的面部进行遮挡。

技术实现要素:

4.解决的技术问题:

5.针对现有技术的不足,本实用新型提供了一种金属管焊接用固定装置,解决了背景技术中提到的问题。

6.技术方案:

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种金属管焊接用固定装置,包括底板,所述底板的顶部安装有金属管固定组件,所述底板的顶部靠近金属管固定组件的一侧安装有管道翻转装置,所述管道翻转装置包括安装在底板顶部的支撑杆、安装在弧形轨道一侧的托板、安装在托板内壁的电磁铁和安装在托板一侧的驱动装置,所述托板和弧形轨道之间安装有第一连接杆,所述托板的外壁设置有若干个凸齿,所述驱动装置包括齿轮箱、安装在齿轮箱输出轴上的传动齿轮和安装在齿轮箱输入轴一侧的电动机,所述传动齿轮与凸齿相互啮合。

9.在一种金属管焊接用固定装置可能的实现方式中,所述金属管固定组件包括安装在底板顶部的第一底座和第二底座、安装在底板顶部的第一支撑架、安装在第一支撑架顶部的直线电机、安装在直线电机一侧的可移动的横杆、安装在横杆底部的第一压板和第二压板,所述第一压板位于第二底座上方,所述第二压板位于第一底座上方。

10.在一种金属管焊接用固定装置可能的实现方式中,所述第一底座和第二底座相互对称,所述第一压板和第二压板相互对称,所述底板顶部安装有第二支撑架,所述第一支撑架和第二支撑架相互对称,所述第二底座和第一压板之间安装有第二管道,所述第一底座和第二压板之间安装有第一管道。

11.在一种金属管焊接用固定装置可能的实现方式中,所述第二支撑架顶部安装有第一轨道,所述横杆的一延伸端可在第一轨道的侧壁滑动。

12.在一种金属管焊接用固定装置可能的实现方式中,所述弧形轨道上开设有滑槽,所述滑槽内安装有滑块,所述滑块的一侧壁与第一连接杆相连接。

13.在一种金属管焊接用固定装置可能的实现方式中,所述横杆的中部对称安装有两个轴座,且轴座的一侧安装有可调节防护组件。

14.在一种金属管焊接用固定装置可能的实现方式中,所述可调节防护组件包括安装在两个轴座之间的阻尼转轴、安装在阻尼转轴中部的安装环、安装在安装环前表面的伸缩杆、安装在伸缩杆端部的第二连接杆、安装在第二连接杆底端的防护罩、安装在防护罩上的防护板。

15.有益效果:

16.一是,采用了管道翻转装置,管道翻转装置可以及时翻转管道,管道翻转装置与管道连接简单,易于操作,可以节约安装管道的时间,同时在翻转管道时,也能通过人工焊接的方式对两个管道接触的焊点位置进行焊接,有利于节省焊接时间,焊接管道更加高效。

17.二是,采用了可调节防护组件,在人工焊接时,通过将可调节防护组件翻转至人脸前方,通过可调节防护组件遮挡面部,焊接管道过程中,不需要人工手持防护罩,使得金属管焊接用固定装置在使用时更加方便。

附图说明

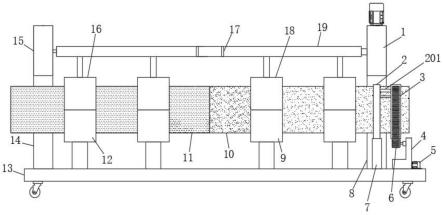

18.图1是本实用新型的内部结构示意图;

19.图2是本实用新型安装有可调节防护组件后的状态图;

20.图3是本实用新型托板的侧视图;

21.图4是本实用新型弧形轨道和支撑杆的侧视图;

22.图5是本实用新型可调节防护组件的正视图;

23.图6是本实用新型可调节防护组件的侧视图。

24.附图标记:1、直线电机;2、弧形轨道;201、第一连接杆;202、滑块;203、滑槽;3、托板;31、凸齿;32、电磁铁;4、齿轮箱;5、电动机;6、传动齿轮;7、支撑杆;8、第一支撑架;9、第一底座;10、第一管道;11、第二管道;12、第二底座;13、底板;14、第二支撑架;15、第一轨道;16、第一压板;17、轴座;18、第二压板;19、横杆;20、伸缩杆;21、防护罩;22、第二连接杆;23、阻尼转轴;24、安装环;25、防护板。

具体实施方式

25.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

26.本技术实施例通过提供一种金属管焊接用固定装置,解决现有技术中的问题。

27.本技术实施例中的技术方案为解决上述问题,总体思路如下:

28.实施例1:

29.本实施例给出的具体结构,如图1-图6所示,一种金属管焊接用固定装置,包括底板13,底板13的顶部安装有金属管固定组件,底板13的顶部靠近金属管固定组件的一侧安装有管道翻转装置,管道翻转装置包括安装在底板13顶部的支撑杆7、安装在弧形轨道2一侧的托板3、安装在托板3内壁的电磁铁32和安装在托板3一侧的驱动装置,托板3和弧形轨道2之间安装有第一连接杆201,托板3的外壁设置有若干个凸齿31,驱动装置包括齿轮箱4、安装在齿轮箱4输出轴上的传动齿轮6和安装在齿轮箱4输入轴一侧的电动机5,传动齿轮6

与凸齿31相互啮合。

30.在一些示例中,金属管固定组件包括安装在底板13顶部的第一底座9和第二底座12、安装在底板13顶部的第一支撑架8、安装在第一支撑架8顶部的直线电机1、安装在直线电机1一侧的可移动的横杆19、安装在横杆19底部的第一压板16和第二压板18,第一压板16位于第二底座12上方,第二压板18位于第一底座9上方。

31.在一些示例中,第一底座9和第二底座12相互对称,第一压板16和第二压板18相互对称,底板13顶部安装有第二支撑架14,第一支撑架8和第二支撑架14相互对称,第二底座12和第一压板16之间安装有第二管道11,第一底座9和第二压板18之间安装有第一管道10。

32.在一些示例中,第二支撑架14顶部安装有第一轨道15,横杆19的一延伸端可在第一轨道15的侧壁滑动。

33.在一些示例中,弧形轨道2上开设有滑槽203,滑槽203内安装有滑块202,滑块202的一侧壁与第一连接杆201相连接。

34.通过采用上述技术方案:

35.使用时,将第一管道10的一端从托板3的一侧插入,第一管道10的端部经过托板3,然后经过第一底座9,按照按同样的方式,将第二管道11的端部从第二底座12的一侧插入,然后启动直线电机1,直线电机1的滑动件带动横杆19向下移动,横杆19推动第一压板16和第二压板18,第一压板16和第二压板18将第一管道10和第二管道11压紧,此时第一管道10和第二管道11处于被固定的状态,然后人工手持焊枪,对第一管道10和第二管道11端部接触的焊点部位进行焊接,需要调整第一管道10和第二管道11时,启动直线电机1,直线电机1的滑动件带动横杆19和第一压板16和第二压板18向上移动,此时第一管道10和第二管道11处于松动状态,并且,第一管道10和第二管道11的端部接触部位经焊接已经连接在一起,转动第一管道10时,第一管道10和第二管道11可同时转动,启动电动机5,电动机5的输出轴驱动齿轮箱4内部的齿轮组件,齿轮箱4的输出轴带动传动齿轮6转动,传动齿轮6与托板3外壁的凸齿31啮合,同时托板3发生转动,托板3转动时,托板3带动第一连接杆201,第一连接杆201带动滑块202在滑槽203内滑动,通过滑块202的导向,有利于托板3稳定转动,托板3转动时,电磁铁32通电工作,电磁铁32吸住第一管道10,第一管道10和托板3同时转动,从而达到翻转管道的作用。

36.实施例2:

37.本实施例给出的具体结构,如图1-图6所示,横杆19的中部对称安装有两个轴座17,且轴座17的一侧安装有可调节防护组件。

38.在一些示例中,可调节防护组件包括安装在两个轴座17之间的阻尼转轴23、安装在阻尼转轴23中部的安装环24、安装在安装环24前表面的伸缩杆20、安装在伸缩杆20端部的第二连接杆22、安装在第二连接杆22底端的防护罩21、安装在防护罩21上的防护板25。

39.通过采用上述技术方案:

40.使用时,在人工焊接管道过程中,使用者手持防护罩21,然后翻转防护罩21,防护罩21带动第二连接杆22,第二连接杆22带动伸缩杆20和安装环24,安装环24带动阻尼转轴23转动,手持防护罩21遮挡在使用者的脸部前方,然后通过防护罩21和防护板25保护使用者的脸部和眼睛。

41.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并

非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1