管材切弯一体设备的制作方法

1.本实用新型涉及管材生产加工技术领域,尤其涉及管材切弯一体设备。

背景技术:

2.随着制造技术的不断更新迭代,传统制造方式已经无法满足制冷家电,空调,热水器企业日益增长的产能需求;尤其是针对企业内所需的小型u管件,传统小型u管件是采用人工方式收工弯折切断生产,未能实现自动化,产量较低,因此开展自动化生产,引进先进自动化方案已然成为制造型企业转型升级的必要手段。

3.现有技术存在以下缺陷或问题:

4.现有对u管件切断弯折时,通常采用人工方式进行弯折切断生产,在生产的过程中,人工对管材进行切割时,利用切割机对管材进行切割,人工切割无法精确保证管材的切割长度,容易造成管材的浪费,切割时切割机会产生巨大的噪声以及切割碎屑,污染工作环境,并且采用人工加工对于人力消耗巨大,且工作效率低。

技术实现要素:

5.本实用新型所要解决的技术问题在于克服现有技术的不足而提供管材切弯一体设备,不仅精切的保证了管材的切割长度,在切割过程中噪声小,且不会产生碎屑,进而防止管材浪费和防止切割产生噪声以及切割碎屑污染工作环境,还实现了铜管无屑自动切割、自动弯曲、自动整形及自动套环的全自动一体化生产流程,减少人力资源的消耗,提高管材加工工作效率。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.管材切弯一体设备,包括机架、校直组件、开料组件、端口升降组件、气爪组件、一体化升降双模折弯机头组件、尾座组件、限位小车组件和卸料机械手组件,所述校直组件、开料组件、端口升降组件、气爪组件、一体化升降双模折弯机头组件、尾座组件和限位小车组件均安装在机架顶部,校直组件固定安装在开料组件一端,端口升降组件固定安装在开料组件另一端,气爪组件和一体化升降双模折弯机头组件对称安装在端口升降组件的两侧,尾座组件和限位小车组件固定安装在开料组件一侧,卸料机械手组件固定安装在机架外部,卸料机械手组件对应着一体化升降双模折弯机头组件;

8.所述开料组件包括第一安装座、开料刀头、伺服驱动电机、丝杠导轨和送料滑块,所述第一安装座固定安装在机架顶部,所述开料刀头转动连接在第一安装座一侧,所述伺服驱动电机固定安装在第一安装座顶部,所述丝杠导轨固定安装在第一安装座一端,所述送料滑块底部滑动连接在丝杠导轨顶部,所述开料刀头输入端与伺服驱动电机输出端通过安装带轮带传动。

9.进一步的,所述端口升降组件包括第二安装座、第一滑座、液压缸和旋转动力头,所述第二安装座固定安装在机架一端,所述第一滑座竖直滑动连接在第二安装座一侧,所述液压缸固定安装在第二安装座一侧,且所述液压缸输出端固定连接在第一滑座一侧,所

述旋转动力头固定安装在第一滑座一端。

10.进一步的,所述一体化升降双模折弯机头组件包括第三安装座、升降气缸、第二滑座、第三滑座和双模机头,所述第三安装座固定安装在机架一端,所述升降气缸固定安装在第三安装座一侧,所述第二滑座竖直滑动在第三安装座一侧,所述升降气缸输出端固定安装在第二滑座一端,所述第三滑座水平滑动连接在第二滑座一侧,所述第二滑座一端安装有滑动气缸,所述滑动气缸输出端固定安装在第三滑座一端。

11.进一步的,所述尾座组件包括尾座气缸、第四滑座和芯棒,所述尾座气缸固定安装在机架顶部,所述第四滑座滑动连接在机架顶部,所述芯棒一端固定安装在第四滑座一侧,所述尾座气缸输出端固定安装在第四滑座一侧,所述芯棒一端外壁活动安装在限位小车组件内部,且所述芯棒一端固定活动安装在双模机头顶部一侧。

12.进一步的,所述限位小车组件通过设置滑轨滑动连接在机架顶部,且所述限位小车组件一端活动安装在双模机头顶部一侧。

13.进一步的,所述机架内部一侧固定安装有大电箱,所述大电箱顶部一侧固定安装有控制电脑。

14.本实用新型的有益效果:

15.本实用新型公开的通过设置开料组件和端口升降组件,具体的,通过丝杠导轨带动送料滑块向开料刀头内部送料,然后待加工铜管一端抵住端口升降组件的一端对铜管长度进行限位,同时伺服驱动电机带动开料刀头利用环切技术对铜管进行挤压环切,不但精切的保证了管材的切割长度,在切割过程中噪声小,且不会产生碎屑,进而防止管材浪费和防止切割产生噪声以及切割碎屑污染工作环境。

16.本方案设置了校直组件、气爪组件、一体化升降双模折弯机头组件、尾座组件、限位小车组件和卸料机械手组件,通过配备精密的直线运动导轨付及高精度的伺服系统,通过液压油为介质,伺服驱动精密行星减速机为传动动力,实现了铜管无屑自动切割、自动弯曲、自动整形及自动套环的全自动一体化生产流程,减少人力资源的消耗,提高管材加工工作效率。

17.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

附图说明

18.下面结合附图对本实用新型做进一步的说明:

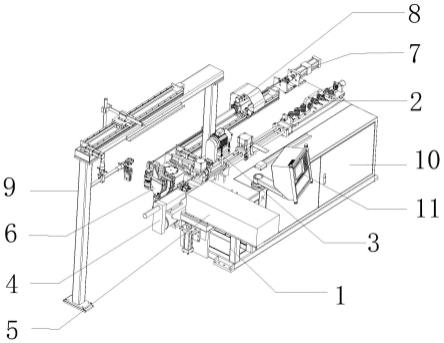

19.图1为本实用新型结构示意图;

20.图2为本实用新型校直组件结构示意图;

21.图3为本实用新型开料组件结构示意图;

22.图4为本实用新型开料组件局部结构示意图;

23.图5为本实用新型端口升降组件结构示意图;

24.图6为本实用新型气爪组件结构示意图;

25.图7为本实用新型一体化升降双模折弯机头组件结构示意图;

26.图8为本实用新型尾座组件结构示意图;

27.图9为本实用新型限位小车组件结构示意图;

28.图10为本实用新型卸料机械手组件结构示意图。

29.图中:1、机架;2、校直组件;3、开料组件;301、第一安装座;302、开料刀头;303、伺服驱动电机;304、丝杠导轨;305、送料滑块;4、端口升降组件;401、第二安装座;402、第一滑座;403、液压缸;404、旋转动力头;5、气爪组件;6、一体化升降双模折弯机头组件;601、第三安装座;602、升降气缸;603、第二滑座;604、第三滑座;605、双模机头;7、尾座组件;701、尾座气缸;702、第四滑座;703、芯棒;8、限位小车组件;9、卸料机械手组件;10、大电箱;11、控制电脑。

具体实施方式

30.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

31.请参阅图1-图10,本实施方案中:管材切弯一体设备,包括机架1、校直组件2、开料组件3、端口升降组件4、气爪组件5、一体化升降双模折弯机头组件6、尾座组件7、限位小车组件8和卸料机械手组件9,所述校直组件2、开料组件3、端口升降组件4、气爪组件5、一体化升降双模折弯机头组件6、尾座组件7和限位小车组件8均安装在机架1顶部,校直组件2固定安装在开料组件3一端,端口升降组件4固定安装在开料组件3另一端,气爪组件5和一体化升降双模折弯机头组件6对称安装在端口升降组件4的两侧,尾座组件7和限位小车组件8固定安装在开料组件3一侧,卸料机械手组件9固定安装在机架1外部,卸料机械手组件9对应着一体化升降双模折弯机头组件6;管材首先通过设置校直组件2进行校直后,进入开料组件3进行开料,开料的同时利用端口升降组件4进行限位和支撑,然后通过气爪组件5将切好的管材移动至一体化升降双模折弯机头组件6进行弯折,弯折的同时由尾座组件7和限位小车组件8对管材的一端进行支撑和限位,设置了卸料机械手组件9的作用是用于将弯折完成的管材进行卸料,另外更换模具和模式可以生产不同规格的小型u管或双圆弧跨型小型u管产品。

32.开料组件3包括第一安装座301、开料刀头302、伺服驱动电机303、丝杠导轨304和送料滑块305,第一安装座301固定安装在机架1顶部,开料刀头302转动连接在第一安装座301一侧,伺服驱动电机303固定安装在第一安装座301顶部,丝杠导轨304固定安装在第一安装座301一端,送料滑块305底部滑动连接在丝杠导轨304顶部,开料刀头302输入端与伺服驱动电机303输出端通过安装带轮带传动;通过设置丝杠导轨304带动送料滑块305向开料刀头302内部送料,然后待加工铜管一端抵住端口升降组件4的一端对铜管长度进行限位,同时伺服驱动电机303带动开料刀头302利用环切技术对铜管进行挤压环切,保证了管材的切割长度,在切割过程中噪声小,且不会产生碎屑,丝杠导轨304通过设置伺服电机进行驱动。

33.在一些实施例中,端口升降组件4包括第二安装座401、第一滑座402、液压缸403和旋转动力头404,第二安装座401固定安装在机架1一端,第一滑座402竖直滑动连接在第二安装座401一侧,液压缸403固定安装在第二安装座401一侧,且液压缸403输出端固定连接在第一滑座402一侧,旋转动力头404固定安装在第一滑座402一端;第一滑座402通过安装导轨,利用液压缸403带动第一滑座402在第二安装座401一侧滑动,将第一滑座402一端的

旋转动力头404升至由开料组件3切割的铜管的一端,对铜管一端进行支撑和对铜管一端开口进行管口整形。

34.在一些实施例中,一体化升降双模折弯机头组件6包括第三安装座601、升降气缸602、第二滑座603、第三滑座604和双模机头605,第三安装座601固定安装在机架1一端,升降气缸602固定安装在第三安装座601一侧,第二滑座603竖直滑动在第三安装座601一侧,升降气缸602输出端固定安装在第二滑座603一端,第三滑座604水平滑动连接在第二滑座603一侧,第二滑座603一端安装有滑动气缸,所述滑动气缸输出端固定安装在第三滑座604一端;第三安装座601、第二滑座603和第三滑座604之间,各个滑动连接位置,通过安装导轨并分别利用升降气缸602和滑动气缸进行移动,在气爪组件5将管材抓取至一体化升降双模折弯机头组件6顶部时,通过升降气缸602和滑动气缸分别带动第二滑座603和第三滑座604对双模机头605进行定位,然后可对管材进行弯折。

35.在一些实施例中,尾座组件7包括尾座气缸701、第四滑座702和芯棒703,尾座气缸701固定安装在机架1顶部,第四滑座702滑动连接在机架1顶部,芯棒703一端固定安装在第四滑座702一侧,尾座气缸701输出端固定安装在第四滑座702一侧,芯棒703一端外壁活动安装在限位小车组件8内部,且芯棒703一端固定活动安装在双模机头605顶部一侧,限位小车组件8通过设置滑轨滑动连接在机架1顶部,且限位小车组件8一端活动安装在双模机头605顶部一侧;通过设置限位小车组件8,限位小车组件8的一端在使用时进行调节,并夹住芯棒703的外壁,调节芯棒703一端的预留长度,然后通过尾座气缸701推动第四滑座702带动芯棒703移动,插入管材的一端对管材一端进行固定和限位,同时利用一体化升降双模折弯机头组件6进行折弯,其中第四滑座702与机架1之间通过设置滑轨进行滑动。

36.在一些实施例中,机架1内部一侧固定安装有大电箱10,大电箱10顶部一侧固定安装有控制电脑11;大电箱10内部装配有设备的控制电路和控制系统,经过控制电脑11进行调试和控制。

37.本实施例中所涉及的校直组件2、开料刀头302、伺服驱动电机303、丝杠导轨304、送料滑块305、液压缸403、旋转动力头404、气爪组件5、升降气缸602、双模机头605、尾座气缸701、限位小车组件8、卸料机械手组件9、大电箱10和控制电脑11可以根据实际应用场景自由配置,校直组件2、开料刀头302、伺服驱动电机303、丝杠导轨304、送料滑块305、液压缸403、旋转动力头404、气爪组件5、升降气缸602、双模机头605、尾座气缸701、限位小车组件8、卸料机械手组件9、大电箱10和控制电脑11工作采用现有技术中常用的方法。

38.本实用新型的工作原理及使用流程:使用时管材首先通过设置校直组件2进行校直后,然后通过设置丝杠导轨304带动送料滑块305向开料刀头302内部送料,然后待加工铜管一端抵住端口升降组件4的一端对铜管长度进行限位,同时伺服驱动电机303带动开料刀头302利用环切技术对铜管进行挤压环切进行开料,然后通过气爪组件5将切好的管材移动至一体化升降双模折弯机头组件6的双模机头605处,然后限位小车组件8的一端在使用时进行调节,并夹住芯棒703的外壁,调节芯棒703一端的预留长度,然后通过尾座气缸701推动第四滑座702带动芯棒703移动,插入管材的一端对管材一端进行固定和限位,通过升降气缸602和滑动气缸分别带动第二滑座603和第三滑座604对双模机头605进行定位,然后可对管材进行弯折,弯折后由卸料机械手组件9进行卸料,实现了铜管无屑自动切割、自动弯曲、自动整形及自动套环的全自动一体化生产流程。

39.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1