一种电火花放电加工用电极丝及其制备方法与流程

一种电火花放电加工用电极丝及其制备方法

1.本技术是申请号为202111210891.x、申请日为2021年10月18日、发明名称为“一种电火花放电加工用电极丝及其制备方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及电火花线切割加工技术领域,具体涉及一种电火花放电加工用电极丝及其制备方法。

背景技术:

3.电火花放电加工,简称edm(electrical discharge machining),最早是在1943年由苏联的拉扎连科发明,其原理是依靠电极间产生的连续电火花来蚀除电极材料进行加工。

4.电火花放电加工根据工具电极的形式以及工具电极相对工件的运行方式不同可分为电火花成型加工、电火花磨削加工、电火花线切割加工等。

5.电火花线切割加工的基本原理如下,为了产生电火花,必须在工件与工具电极之间施加一个足够强的电压,该电压要高于工件与工具电极之间间隙的击穿电压。在工件与工具电极间施加电压的开始阶段会产生一个很强的电场,正负离子会聚集在工件与工具电极间最近处。在电场的作用下,电子与正离子会被电场加速到一个很高的速度,电子向正极运动,正离子向负极运动,形成一个电离通道,击穿工件与工具电极间的绝缘介质。在这一阶段,电子与正离子间会产生无数次碰撞,并分别高速冲击到正极与负极表面,动能转化为热能,形成一个等离子区并产生极高的温度,温度可达10000℃。工件与工具电极被高温瞬时熔化或气化部分材料,在工件和工具电极两者上均形成腐蚀坑,同时工件与工具电极间的液体绝缘介质也在高温下汽化,上述过程中材料及液体介质的气化会产生一个体积迅速膨胀的气泡,之后电流中断,突然下降的温度引起气泡的爆炸,将放电凹坑中剩余的熔化材料冲刷进液体绝缘介质中,被电火花蚀除的材料在液体绝缘介质中冷却,形成微小球体,被液体绝缘介质冲走,间歇恢复绝缘状态,形成一个放电周期。该过程基于每秒重复数万至数十万次。

6.电火花线切割加工根据切割线材质以及走丝方向的不同又分为快走丝电火花放电加工和慢走丝电火花放电加工。快走丝电火花放电加工一般使用熔点高的钼丝,做往复运动,进行放电加工,其优点是成本低,缺点是由于钼丝在重复使用过程中的损耗,使加工精度与加工表面光洁度差。慢走丝电火花放电加工为单向走丝,一般使用铜及铜合金材料作为电极丝,因为是单向走丝,电极丝的损耗可以通过走丝来补偿,因此成本相比快走丝高,一般的慢走丝放电加工中,是以第一刀粗割,配合几次如7次以下修刀完成加工过程,由于可以实现多次修刀进行精加工,切割工件的尺寸精度相对高,表面光洁度相对好。

7.对于慢走丝电火花放电加工,提高切割速度、切割精度和表面光洁度是使用者一直追求的。市场上普遍使用的黄铜电极丝,成本低,能满足基础加工需求,但缺点是切割速度慢,加工精度及表面光洁度表现一般。随着制造业升级,对产品质量要求越来越高,黄铜

电极丝已无法满足需求,因此越来越多的客户开始转向使用镀层丝。市场上的镀层丝,一般可以根据镀层结构成分及用途分为三类。

8.第一类是高精度型镀层丝,该类镀层丝的镀层为纯锌或高锌合金,由于锌及高锌合金有一定的延展性,因此,镀层表面一般情况下是光滑的,且镀层较薄,在精修加工中放电稳定,可以减少工件因电容效应产生的微裂纹,切割工件的表面光洁度较好,比较普遍使用在4刀以上的精加工中,缺点是镀锌层不耐电火花腐蚀,容易脱落,切割速度慢。

9.第二类是高速型镀层丝,该类镀层丝的镀层一般是β相或β+γ相,或称β’+γ相或β’相成分,镀层厚,相比镀锌层更耐腐蚀,气化冲洗效果强且持续,切割速度快,缺点是较厚的镀层与较深的裂纹既严重降低了电极丝表面的导电性能,使高速型电极丝在精修较弱的放电能量下出现无法放电的情况,发生短路,又使精修时放电均匀性变差,因此不适合4刀以上的精修加工。

10.第三类是改善型镀层丝,这类镀层丝相比高精度镀层丝的速度快,相比高速型镀层丝而言,则也可以适应多刀次精修加工,是目前市场上使用较多的一种镀层丝类型。

11.从客观上讲,用户对加工效率的追求是永恒不变的,但以上现有技术的镀层丝在切割速度等方面仍存在不足。

技术实现要素:

12.本发明要解决的一个技术问题是,提供一种电火花放电加工用电极丝,能够提高切割加工速度。

13.本发明的一个技术解决方案是,提供一种电火花放电加工用电极丝,包括黄铜芯材,还包括黄铜芯材外的铜锌合金层和表层;所述表层呈片状或颗粒状分布在所述铜锌合金层表面,且所述表层的片状或颗粒状之间的间隙处有露出的所述铜锌合金层;所述表层内以及所述表层与所述铜锌合金层的界面处分布有若干微孔隙,且所述表层内的微孔隙尺寸小于所述表层与所述铜锌合金层的界面处的微孔隙尺寸。

14.采用以上结构后,本发明一种电火花放电加工用电极丝具有以下优点:

15.所述表层内以及所述表层与所述铜锌合金层的界面处分布有若干微孔隙,所述微孔隙大大增加了电极丝表面与液体绝缘介质间的接触面积,进一步提高了电极丝的冷却效果,能够显著提升电极丝在粗加工时的切割速度,且呈片状或颗粒状分布在电极丝表面的表层可以有效提高放电过程中冲洗效果的持续性,进而保证了本发明电极丝高的切割速度。

16.进一步地,每个所述微孔隙在电极丝横截面上的尺寸为0.01-2.8μm。

17.进一步地,所述表层覆盖铜锌合金层表面60%-95%的区域。采用以上结构后,相对来讲,表层覆盖电极丝表面的面积越大,切割速度相对更快,切割工件的表面光洁度相对更好。

18.进一步地,所述表层厚度为2-7μm。采用以上结构后,覆盖层厚度为优选范围,能维持精修所需导电性能,而使电离通道在精修过程中的一个放电周期内顺利形成,产生电火花放电,使修刀到位以进一步提高切割工件的表面光洁度。

19.进一步地,所述铜锌合金层成分为β’+γ相或β’相。采用以上相结构后,进一步增强了本发明电极丝气化冲洗效果和持续性,从而进一步提高切割速度。

20.进一步地,所述铜锌合金层厚度为4-10μm。采用以上铜锌合金层厚度后,进一步增强了本发明电极丝气化冲洗效果和持续性,进一步提高切割速度。

21.本发明要解决的另一个技术问题是,提供一种以上任何一项技术方案的电火花放电加工用电极丝的制备方法,所制备出的电极丝包括黄铜芯材、黄铜芯材外的铜锌合金层和表层,表层呈片状或颗粒状分布在铜锌合金层表面,且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层,表层内以及表层与铜锌合金层的界面处分布有若干微孔隙,且表层内的微孔隙尺寸小于表层与铜锌合金层的界面处的微孔隙尺寸,该电极丝能够提高切割加工速度。

22.本发明的另一个技术解决方案是,提供一种以上任何一项技术方案所述的电火花放电加工用电极丝的制备方法,包括如下步骤:

23.1)、制备直径为0.6-0.9mm的黄铜芯材;

24.2)、在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,获得含有糖类有机添加剂成分的致密和脆硬的镀锌层,所述糖类有机添加剂的浓度为8-25g/l;

25.3)、对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.47-0.62mm,致密脆硬的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸挤压得到的线坯;

26.4)、对带有若干裂纹的第一次拉伸挤压得到的线坯进行热处理,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯;

27.5)、对热处理后的线坯经拉丝模具进行第二次拉伸挤压,获得直径为0.15-0.30mm的电极丝成品。

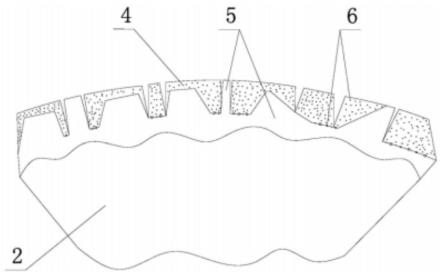

28.采用以上步骤后,制备出的电火花放电加工用电极丝,包括黄铜芯材,黄铜芯材外的铜锌合金层和表层,表层呈片状或颗粒状分布在铜锌合金层表面,且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层,表层内以及表层与铜锌合金层的界面处分布有若干微孔隙,且表层内的微孔隙尺寸小于表层与铜锌合金层的界面处的微孔隙尺寸。

29.采用以上方法制备出的电极丝材料,表层内以及表层与铜锌合金层的界面处分布有微孔隙,微孔隙大大增加了电极丝表面与液体绝缘介质间的接触面积,进一步提高了电极丝的冷却效果,能够显著提升电极丝在粗加工时的切割速度,且呈片状或颗粒状分布在电极丝表面的表层可以有效提高放电过程中冲洗效果的持续性,进而保证了本发明电极丝高的切割速度。

30.进一步地,步骤1)中所述电镀速度为200-400m/min,电流为965-1350a,电压为5.2-7v,镀锌层厚度为4.5-9μm。

31.进一步地,步骤4)中热处理温度为200-400℃,热处理时间为2h-10h,随炉冷却至150℃以下出炉,热处理过程中持续充入空气。

32.进一步地,所述的糖类有机添加剂为蔗糖、乳糖和/或麦芽糖,采用以上步骤后,步骤2)的镀锌层的致密度和硬脆性更好。

33.进一步地,步骤3)中第一次拉伸挤压加工率为35%-65%;步骤5)中第二次拉伸挤压加工率为55%-95%。采用以上步骤后,可以进一步使第一次拉伸挤压的线坯致密、硬脆的镀锌层沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,以确保表层的覆盖率,并可以保

证第二拉伸挤压后的电极丝表层的呈片状或颗粒状分布更符合切割速度快和表面光洁度高的要求。不难理解,大于30

°

的锐角即30

°

以上、90

°

以下的锐角。

34.本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

35.图1是本发明电极丝第一次拉伸挤压得到的带有若干裂纹的镀锌层的线坯外形结构示意图。

36.图2是本发明电极丝第一次拉伸挤压得到的带有若干裂纹的镀锌层的线坯横截面结构示意图。

37.图3是本发明电极丝第一次拉伸挤压得到的线坯进行热处理后的线坯横截面结构示意图。

38.图4是本发明电极丝第二次拉伸挤压得到的电极丝成品的横截面结构示意图。

39.图中所示:1、裂纹,2、黄铜芯材,3、镀锌层,4、表层,5、铜锌合金层,6、微孔隙。

具体实施方式

40.下面结合附图对本发明的具体实施方式作进一步说明。在此需要声明的是,对于这些具体实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明的各个具体实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

41.如图1、图2、图3、图4所示。

42.在给出本发明电火花放电加工用电极丝的具体实施例之前,对本发明电火花放电加工用电极丝及其制备方法的结构特征、组成成分和制备原理等,再做一些补充性的说明。

43.以上所述的黄铜芯材2,一般采用cuzn37黄铜或cuzn40黄铜等芯材。

44.分布在电极丝表面的片状也可理解为块状。

45.cuo中文名称为氧化铜。zno中文名称为氧化锌。cu2(oh)2co3中文名称为碱式碳酸铜,俗称铜绿。

46.所述的获得带有若干裂纹1的镀锌层3的第一次拉伸挤压得到的线坯,可做这样的理解:现有技术的电极丝的镀锌层即在不添加糖类有机添加剂的情况下具有很好的延展性与塑韧性,经拉丝模具的拉伸挤压时,镀锌层就会均匀变薄,但不会出现裂纹。换句话说,电极丝行业的现有技术的电镀过程一般都会加入硼酸、硫酸铝作为ph缓冲剂,加入氯化铵作为导电盐。无论是硼酸、硫酸铝,还是氯化铵等都是非糖类无机添加剂。而本发明中电镀过程中不加硼酸、硫酸铝、氯化铵等无机添加剂,而是加入糖类有机添加剂,该糖类有机添加剂能吸附阻化锌离子的阴极还原反应,增大了阴极极化作用,使得镀锌层结晶速度变慢,镀层晶粒细化,可以获得致密、硬脆的镀锌层。同时,糖类有机添加剂吸附在镀锌层中,提高了镀层内应力,使得镀锌层的硬度和脆性增大。因此,致密和硬脆的镀锌层在经过拉丝模具的拉伸挤压时非常容易断裂,即出现了若干裂纹1或称若干条裂纹1,裂纹1会沿垂直于轴线以及与轴线呈一定角度如大于30

°

的锐角开裂,相对于电极丝的轴线而言,裂纹可理解为横向裂纹和斜向裂纹。

47.从另一方面来阐述:电镀形成金属晶体的过程可分为同时进行的两个过程:结晶核心即晶核的生成和晶体长大过程。这两个过程的速度决定着金属结晶的粗细程度。电镀过程中当晶核的生成速度大于晶核的成长速度时,就能获得结晶致密,排列紧密的镀层。由于电镀过程中,当电极的局部表面上发生吸附时,在这部分电极表面上要进行电极反应就相当困难,电极反应或者停止,或者减慢,这就相当于减小了电极的有效面积,使电极上通过的有效电流密度变大,从而增大了极化作用。与此同时,当电极的全部表面都发生吸附时,反应粒子要穿过界面上的吸附层以后才能发生反应,使电极反应更加困难,这就相当于电化学反应过程受到阻滞,从而增大了极化作用。不难理解,这段中所述的电极是指步骤1)中所制备出的黄铜芯材。本发明通过提高金属结晶时的阴极极化作用,提高了晶核的生成速度,便于获得结晶致密的镀层。结晶致密且吸附有糖类有机添加剂的镀锌层会变得相当硬脆,经过拉丝模具的拉伸挤压时非常容易断裂,即出现了若干裂纹1。

48.所述的糖类有机添加剂优选蔗糖、乳糖或/和麦芽糖。应该做这样的理解:可以是单独的蔗糖、或单独的乳糖、或单独的麦芽糖,也可以是它们其中两者的混合,或其中三者的混合。

49.所述表层4内分布有若干个微孔隙6。在电镀过程中,镀锌层3会逐渐增厚,金属不断结晶并长大,接下来,糖类有机添加剂就会均匀的吸附在镀锌层3中,因此,镀锌层3内糖类有机添加剂在高温下分解产生微孔隙6。表层4内部的微孔隙6,相比表层4与合金层5的界面处的微孔隙6而言,分布更加均匀且尺寸较小,微孔隙6也称微孔隙结构。

50.在电镀开始时,糖类有机添加剂会首先吸附在黄铜芯材2外的表面,而黄铜芯材2的表面都不是完全光滑的,黄铜芯材2表面在制备过程中不可避免会存在一些缺陷,如丝流、擦伤等,所以黄铜芯材2表面的缺陷处吸附的糖类有机添加剂比较多。经第一次拉伸挤压和热处理后,形成铜锌合金层5与表层4,此时,原黄铜芯材2表面的缺陷处吸附的糖类有机添加剂在热处理中经高温下分解,并随着铜锌合金层5与表层4的形成而出现在其界面处形成尺寸较大且分布不太均匀的微孔隙6。表层4也可称为覆盖层。

51.下面结合实施例对本发明一种电火花线切割加工用电极丝及其制备方法做进一步详细说明。

52.实施例1

53.制备过程如下:

54.1)制备直径0.82mm的cuzn37黄铜芯材。

55.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度6.8μm,糖类有机添加剂浓度为25g/l,电镀速度为240m/min,电流1200a,电压6.2v。

56.电镀液配方为现有技术如硫酸锌450-550g/l,以下实施例2-15均相同,为简洁起见,以下实施例2-15中不再赘述。本发明在该电镀液配方中加入糖类有机添加剂(本实施例的糖类有机添加剂浓度为25g/l)。

57.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.6mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸挤压得到的线坯。

58.4)对带有若干裂纹的第一次拉伸挤压得到的线坯进行热处理,热处理温度400℃,

热处理时间6h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

59.对步骤4)的热处理原理及过程简述如下:在热处理前期,黄铜芯材中的铜与镀层中的锌相互扩散,形成锌铜合金,此时铜含量较低。同时,镀层中的糖类有机添加剂由于致密的镀层隔绝了环境中的o2即氧,因此高温下会分解产生c即碳、h2o即水,继而在镀层中形成微孔隙。之后,炉内空气气氛中的o2顺着微孔隙从外到内渗入镀层中,与微孔隙中的c反应生成co2,并与微孔隙周边的铜、锌反应生成cuo、zno。由于微孔隙的阻隔,芯材中的铜无法继续扩散进入镀层,因此,以微孔隙为分界,形成了黄铜芯材外的铜锌合金层和表层。其中表层内的微孔隙尺寸较小,表层与合金层界面处的微孔隙尺寸较大。

60.同时表层由于得不到黄铜芯材中铜元素的补充,因此,在之后的热处理过程中,表层内距离微孔隙较远的区域,铜、锌元素在高温下形成cu-zn金属间化合物。铜锌合金层由于没有微孔隙的阻隔,铜锌元素与黄铜芯材相互可以无阻碍的扩散,形成稳定的β’相或β’+γ相。不难理解,其中β’为β相的低温相,β相为高温相,两者随温度变化而相互转化。在冷却过程中表层外层的一部分铜与环境中的o2、co2、h2o反应生成cuo、cu2(oh)2co3,从而获得带有连续铜锌合金层以及若干裂纹的表层的热处理后的线坯。以上两自然段所述的热处理原理及过程,与以下实施例2-15均相同,为简洁起见,以下实施例2-15中不再赘述。

61.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为77%,表层厚度4μm,表层内每个微孔隙(包括表层内和表层与铜锌合金层的微孔隙,以下实施例2-15亦同,以下不再赘述)尺寸为0.078-1.8μm,表层中cuo的质量分数占比为4.3%,zno的质量分数占比为53.8%,cu2(oh)2co3的质量分数占比为9.3%,cu-zn金属间化合物的质量分数占比为32.6%,铜锌合金层厚度8μm,铜锌合金层成分为β’相。

62.实施例2

63.制备过程如下:

64.1)制备直径0.9mm的cuzn40黄铜芯材。

65.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度9μm,糖类有机添加剂浓度为28g/l,电镀速度为200m/min,电流1350a,电压7v。

66.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.62mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

67.4)对带有若干裂纹的第一次拉伸挤压得到的线坯进行热处理,热处理温度400℃,热处理时间10h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

68.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为80%,表层厚度7μm,表层内每个微孔隙尺寸为0.080-2.8μm,表层中cuo的质量分数占比为4%,zno的质量分数占比为55%,cu2(oh)2co3的质量分数占比为10%,cu-zn金属间化合物的质量分数占比为31%,铜锌合金层厚度10μm,铜锌合金层成分为β’相。

69.实施例3

70.制备过程如下:

71.1)制备直径0.8mm的cuzn37黄铜芯材。

72.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度6.5μm,糖类有机添加剂浓度为22g/l,电镀速度为250m/min,电流1150a,电压6.5v。

73.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.6mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

74.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度320℃,热处理时间3.5h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

75.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为78%,表层厚度3μm,表层内每个微孔隙尺寸为0.035-1.6μm,表层中cuo的质量分数占比为7.2%,zno的质量分数占比为48.7%,cu2(oh)2co3的质量分数占比为5.1%,cu-zn金属间化合物的质量分数占比为39%,铜锌合金层厚度6.8μm,铜锌合金层成分为β’+γ相。

76.实施例4

77.制备过程如下:

78.1)制备直径0.8mm的cuzn37黄铜芯材。

79.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度7.8μm,糖类有机添加剂浓度为26g/l,电镀速度为235m/min,电流1260a,电压6.7v。

80.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.61mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

81.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度350℃,热处理时间10h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

82.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为82%,表层厚度5.6μm,表层内每个微孔隙尺寸为0.06-1.75μm,表层中cuo的质量分数占比为5.2%,zno的质量分数占比为51.8%,cu2(oh)2co3的质量分数占比为7.8%,cu-zn金属间化合物的质量分数占比为35.2%,铜锌合金层厚度8.3μm,铜锌合金层成分为β’相。

83.实施例5

84.制备过程如下:

85.1)制备直径0.78mm的cuzn40黄铜芯材。

86.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度6.3μm,糖类有机添加剂浓度为20g/l,电镀速度为270m/min,电流1080a,电压5.9v。

87.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.6mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

88.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度375℃,热处理时间5h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

89.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为85%,表层厚度3.5μm,表层内每个微孔隙尺寸为0.05-1.78μm,表层中cuo的质量分数占比为4.9%,zno的质量分数占比为52.4%,cu2(oh)2co3的质量分数占比为8.2%,cu-zn金属间化合物的质量分数占比为34.5%,铜锌合金层厚度6.3μm,铜锌合金层成分为β’相。

90.实施例6

91.制备过程如下:

92.1)制备直径0.76mm的cuzn37黄铜芯材。

93.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度6.1μm,糖类有机添加剂浓度为24g/l,电镀速度为275m/min,电流1090a,电压6v。

94.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.57mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

95.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度330℃,热处理时间3h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

96.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为81%,表层厚度3.4μm,表层内每个微孔隙尺寸为0.038-1.65μm,表层中cuo的质量分数占比为6.8%,zno的质量分数占比为49.6%,cu2(oh)2co3的质量分数占比为5.8%,cu-zn金属间化合物的质量分数占比为37.8%,铜锌合金层厚度6μm,铜锌合金层成分为β’+γ相。

97.实施例7

98.制备过程如下:

99.1)制备直径0.74mm的cuzn37黄铜芯材。

100.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.9μm,糖类有机添加剂浓度为18g/l,电镀速度为280m/min,电流1030a,电压5.8v。

101.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.56mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

102.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度300℃,热处理时间4.5h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

103.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中覆表层覆盖率为76%,表层厚度2.8μm,表层内每个微孔隙尺寸为0.024-1.62μm,表层中cuo的质量分数占比为8.0%,zno的质量分数占比为46.9%,cu2(oh)2co3的质量分数占比为4.1%,cu-zn金属间化合物的质量分数占比为41%,铜锌合金层厚度6.2μm,铜锌合金层成分为β’+γ相。

104.实施例8

105.制备过程如下:

106.1)制备直径0.72mm的cuzn37黄铜芯材。

107.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.8μm,糖类有机添加剂浓度为16g/l,电镀速度为285m/min,电流1020a,电压5.75v。

108.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.55mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

109.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度340℃,热处理时间8h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

110.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为86%,表层厚度3.2μm,表层内每个微孔隙尺寸为0.042-1.68μm,表层中cuo的质量分数占比为5.6%,zno的质量分数占比为51.5%,cu2(oh)2co3的质量分数占比为7.4%,cu-zn金属间化合物的质量分数占比为35.5%,铜锌合金层厚度5.9μm,铜锌合金层成分为β’相。

111.实施例9

112.制备过程如下:

113.1)制备直径0.7mm的cuzn40黄铜芯材。

114.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.5μm,糖类有机添加剂浓度为15g/l,电镀速度为300m/min,电流990a,电压5.7v。

115.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.53mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

116.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度285℃,热处理时间5.5h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

117.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为80%,表层厚度2.5μm,表层内每个微孔隙尺寸为0.017-1.25μm,表层中cuo的质量分数占比为8.4%,zno的质量分数占比为46.2%,cu2(oh)2co3的质量分数占比为3.6%,cu-zn金属间化合物的质量分数占比为41.8%,铜锌合金层厚度6μm,铜锌合金层成分为β’+γ相。

118.实施例10

119.制备过程如下:

120.1)制备直径0.68mm的cuzn37黄铜芯材。

121.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.4μm,糖类有机添加剂浓度为15g/l,电镀速度为320m/min,电流988a,电压5.68v。

122.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.53mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

123.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度330℃,热处理时间9h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

124.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为95%,表层厚度2.9μm,表层内每个微孔隙尺寸为0.036-1.4μm,表层中cuo的质量分数占比为5.9%,zno的质量分数占比为50.9%,cu2(oh)2co3的质量分数占比为7.1%,cu-zn金属间化合物的质量分数占比为36.1%,铜锌合金层厚度5.8μm,铜锌合金层成分为β’相。

125.实施例11

126.制备过程如下:

127.1)制备直径0.66mm的cuzn37黄铜芯材。

128.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.3μm,糖类有机添加剂浓度为12g/l,电镀速度为345m/min,电流985a,电压5.65v。

129.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.51mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

130.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度280℃,热处理时间6h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

131.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为75%,表层厚度2.3μm,表层内每个微孔隙尺寸为0.014-1.22μm,表层中cuo的质量分数占比为8.7%,zno的质量分数占比为45.7%,cu2(oh)2co3的质量分数占比为3.3%,cu-zn金属间化合物的质量分数占比为42.3%,铜锌合金层厚度5.5μm,铜锌合金层成分为β’+γ相。

132.实施例12

133.制备过程如下:

134.1)制备直径0.66mm的cuzn37黄铜芯材。

135.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.2μm,糖类有机添加剂浓度为11g/l,电镀速度为350m/min,电流980a,电压5.6v。

136.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.5mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

137.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度320℃,热处理时间8h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

138.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为89%,表层厚度2.6μm,表层内每个微孔隙尺寸为0.024-1.18μm,表层中cuo的质量分数占比为6.4%,zno的质量分数占比为50.3%,cu2(oh)2co3的质量分数占比为6.6%,cu-zn金属间化合物的质量分数占比为36.7%,铜锌合金层厚度5.3μm,铜锌合金层成分为β’相。

139.实施例13

140.制备过程如下:

141.1)制备直径0.65mm的cuzn40黄铜芯材。

142.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5.1μm,糖类有机添加剂浓度为11g/l,电镀速度为360m/min,电流975a,电压5.55v。

143.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.49mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

144.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度320℃,热处理时间2h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

145.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表盖层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为76%,表层厚度2.2μm,表层内每个微孔隙尺寸为0.015-1.05μm,表层中

cuo的质量分数占比为7.8%,zno的质量分数占比为47.6%,cu2(oh)2co3的质量分数占比为4.5%,cu-zn金属间化合物的质量分数占比为40.1%,铜锌合金层厚度5.2μm,铜锌合金层成分为β’+γ相。

146.实施例14

147.制备过程如下:

148.1)制备直径0.63mm的cuzn37黄铜芯材。

149.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度5μm,糖类有机添加剂浓度为10g/l,电镀速度为385m/min,电流970a,电压5.5v。

150.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.47mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

151.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度260℃,热处理时间4h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

152.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为72%,表层厚度2.1μm,表层内每个微孔隙尺寸为0.012-0.95μm,表层中cuo的质量分数占比为9.2%,zno的质量分数占比为44.6%,cu2(oh)2co3的质量分数占比为2.7%,cu-zn金属间化合物的质量分数占比为43.5%,铜锌合金层厚度5μm,铜锌合金层成分为β’+γ相。

153.实施例15

154.制备过程如下:

155.1)制备直径0.6mm的cuzn37黄铜芯材。

156.2)在步骤1)获得的黄铜芯材表面电镀一层镀锌层,在电镀液中加入糖类有机添加剂,所述的糖类有机添加剂为蔗糖或/和乳糖或/和麦芽糖,镀层厚度4.5μm,糖类有机添加剂浓度为8g/l,电镀速度为400m/min,电流965a,电压5.2v。

157.3)对电镀后得到的线坯经拉丝模具进行第一次拉伸挤压至直径为0.48mm,致密和硬脆的镀锌层会沿垂直于轴线以及与轴线呈大于30

°

的锐角开裂,获得带有若干裂纹的镀锌层的第一次拉伸得到的线坯。

158.4)对带有若干裂纹的第一次拉伸得到的线坯进行热处理,热处理温度200℃,热处理时间6h,随炉冷却至150℃以下出炉,热处理过程持续充入空气,获得带有连续铜锌合金层以及带有若干裂纹的表层的热处理后的线坯。

159.5)对热处理后的线坯经拉丝模具进行第二次拉伸挤压至0.25mm,获得表层呈片状或颗粒状分布且表层的片状或颗粒状之间的间隙处有露出的铜锌合金层的电极丝成品,其中表层覆盖率为70%,表层厚度2μm,表层内每个微孔隙尺寸为0.010-0.92μm,表层中cuo的质量分数占比为9.5%,zno的质量分数占比为44%,cu2(oh)2co3的质量分数占比为2%,cu-zn金属间化合物的质量分数占比为44.5%,铜锌合金层厚度4μm,铜锌合金层成分为β’+γ相。

160.比较例1~5:

161.比较例1:为市场上购买的0.25mm规格黄铜电极丝;

162.比较例2:为市场上购买的0.25mm规格镀锌电极丝,其镀层为纯锌镀层;

163.比较例3:为市场上购买的0.25mm规格伽玛电极丝,其镀层为γ相,该类型电极丝为市场上普遍使用的镀层电极丝;

164.比较例4:为市场上购买的0.25mm高速型电极丝,其镀层为β’+γ相。

165.比较例5:为市场上购买的0.25mm高速型电极丝,其镀层为β’相。

166.表1.实施例1~15工艺数据表:

[0167][0168][0169]

表2.实施例覆盖层成分,覆盖率及内部微孔隙数据表:

[0170][0171][0172]

慢走丝电火花放电加工测试:

[0173]

测试的慢走丝机床为市场上使用较为广泛的瑞士阿奇夏米尔cut e350机床,加工材料为skh-9,加工工件厚度30mm,形状为6*6mm的方形冲头,使用0.25mm规格电极丝,割一修四(即粗割1刀,精修4刀,共5刀加工)条件下,贴面加工。

[0174]

表3中使用实施例1-15的电极丝加工的工件与比较例1-5的电极丝加工的工件相比,本发明电极丝在切割速度与加工工件表面光洁度上具有明显优势,即相比比较例1本发明电极丝切割速度提升18.69%~27.41%,加工工件表面光洁度提升20.58%~28.03%。

[0175]

表3.试样电极丝与加工测试数据见下表:

[0176][0177][0178]

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1