工件加工坐标系自动纠偏方法及相关装置与流程

本技术涉及自动化加工的领域,尤其是涉及一种工件加工坐标系自动纠偏方法及相关装置。

背景技术:

1、在实际生产过程中,工厂需要处理大量的工件。每个工件在加工前,都需要经过以下几个步骤:

2、1. 工件被agv或工业机器人搬运到机床的工作台上。

3、2. 工件被夹紧在工作台上。

4、3. 操作员使用千分表找正工件的水平度和平面度,以确保工件在允许的加工误差范围内。

5、4. 操作员使用分中棒或测头手动找到工件的加工原点。

6、在这个过程中,由于人工操作的环节较多,人工干预的准确性受到很多因素的影响,包括操作员的技能、经验、疲劳程度等。而且,这些人工操作耗费大量时间,降低了生产效率。另一方面,随着自动化生产的推广,人工干预的环节在不断减少。这就导致在自动化生产背景下,工件的水平度和平面度的误差无法确保在允许加工的范围内,需要寻求一种合理的解决方案。

技术实现思路

1、为了保障生产效率和加工精度,本技术提供一种工件加工坐标系自动纠偏方法及相关装置。

2、第一方面,本技术提供的一种工件加工坐标系自动纠偏方法,采用如下的技术方案:

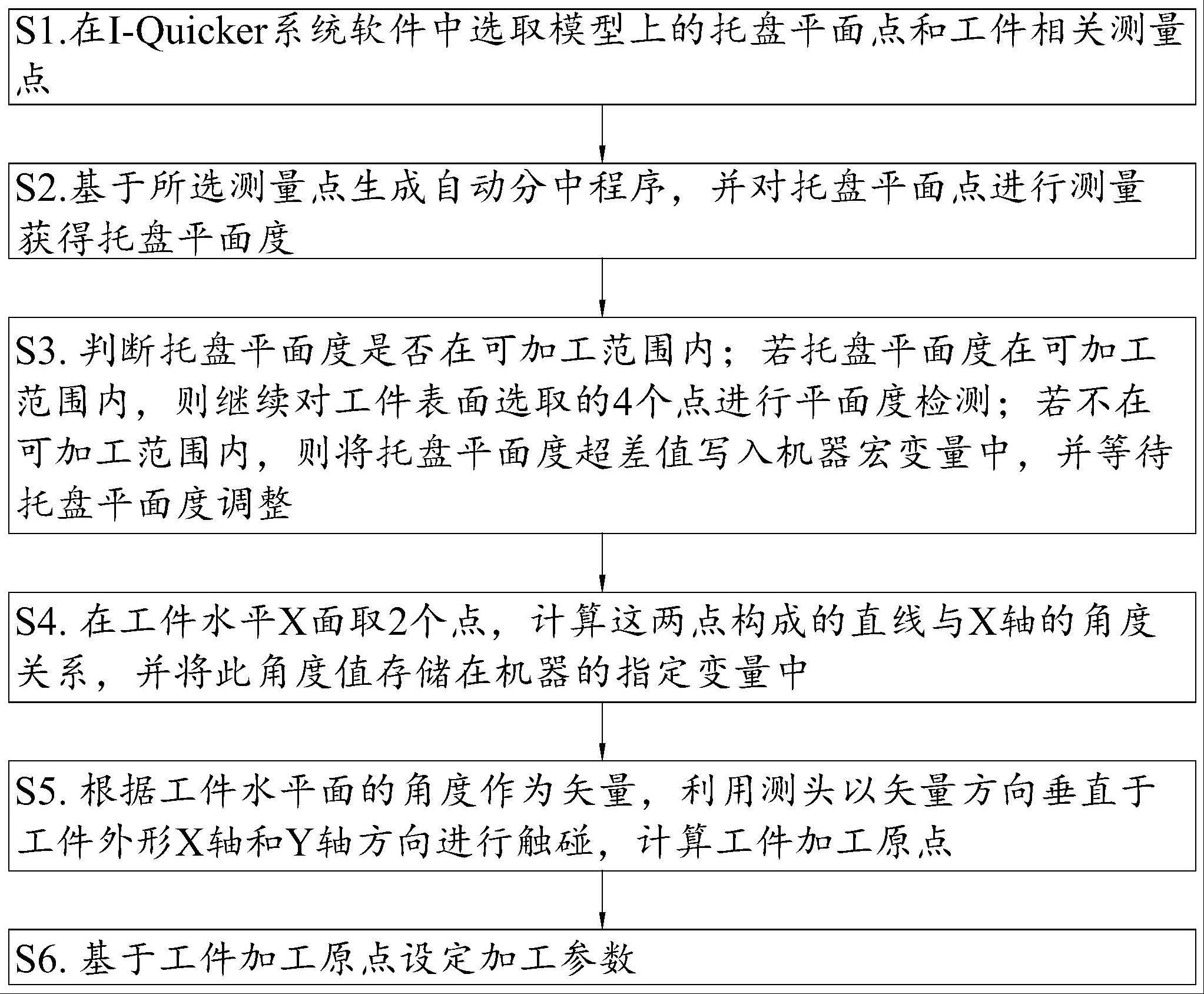

3、一种工件加工坐标系自动纠偏方法,包括以下步骤:

4、s1.在i-quicker系统软件中选取模型上的托盘平面点和工件相关测量点;

5、s2.基于所选测量点生成自动分中程序,并对托盘平面点进行测量获得托盘平面度;

6、s3. 判断托盘平面度是否在可加工范围内;若托盘平面度在可加工范围内,则继续对工件表面选取的4个点进行平面度检测;若不在可加工范围内,则将托盘平面度超差值写入机器宏变量中,并等待托盘平面度调整;

7、s4. 在工件水平x面取2个点,计算这两点构成的直线与x轴的角度关系,并将此角度值存储在机器的指定变量中;

8、s5. 根据工件水平面的角度作为矢量,利用测头以矢量方向垂直于工件外形x轴和y轴方向进行触碰,计算工件加工原点;

9、s6. 基于工件加工原点设定加工参数。

10、通过采用上述技术方案,实现了对工件的自动检测和补偿。在实际操作中,操作员只需在软件中选取工件上的测量点,然后系统会自动生成对应的自动分中程序。在这个过程中,测头会对选定的测量点进行测量,计算工件的水平度、平面度以及加工原点。如果检测到的数据不在允许的加工误差范围内,系统会将相关数据写入机器宏变量,由机器人或其他方式调整工件的位置。整个过程实现了自动化,大大提高了生产效率和加工精度。

11、在实际场景中,自动化生产线上的工件加工面临着水平度、平面度误差和加工件加工面临着水平度、平面度误差和加工原点定位的问题。通过引入i-quicker系统,企业能够在自动化生产线上实现对工件的水平度、平面度的自动检测和补偿,以及自动分中计算工件加工原点。这不仅减少了人工操作的环节,降低了加工误差,还有效提高了生产效率和产品质量。这一解决方案为自动化生产领域的工件加工提供了一个实用的技术支持,有助于推动制造业的智能化和高效化发展。

12、可选的,所述s1包括以下步骤:

13、s11. 选取托盘平面上的四个测量点;

14、s12. 选取工件表面的四个测量点;

15、s13. 选取工件水平x面的两个测量点;

16、s14. 选取工件外形面的分中点。

17、通过采用上述技术方案,通过在软件中选取托盘平面上的点,可以让系统了解托盘的几何形状和位置,从而为后续的平面度检测和工件定位提供基础信息。选取工件表面的点使系统能够了解工件的几何形状和位置,为后续工件平面度检测和自动分中提供必要的信息。通过选取工件水平x面上的点,可以获取工件在水平面上的角度信息,为后续的角度补正和工件加工原点的确定提供依据。依据选定的点生成自动分中程序,使得数控机床能够根据这些点的信息自动找到工件的加工原点,从而提高加工精度和效率。综上,

18、可选的,所述s2包括以下步骤:

19、s21. 生成自动分中程序;

20、s22. 控制测头对托盘平面上选取的四个测量点进行测量;

21、s23. 计算四个测量点的最大值和最小值;

22、s24. 判断托盘平面度是否在可加工范围内。

23、通过采用上述技术方案,工件自动分中(automatic workpiece centering)是一种在数控机床上自动找到工件加工原点的方法。在数控加工中,工件的加工原点(通常称为零点)是刀具加工轨迹相对于工件的参考点。确定正确的加工原点对于确保工件加工精度和质量至关重要。通过测量托盘平面上选取的4个点,可以获得托盘平面的实际几何形状和位置数据,为后续的平面度检测和判断提供依据。计算4个点的最大值和最小值有助于评估托盘平面的平面度,从而判断托盘平面是否满足加工要求。通过判断工件托盘的平面度是否在可加工范围内,可以确保托盘平面满足加工要求,防止因托盘平面度不合格导致的加工误差。将托盘平面度超差值写入机器宏变量中,可以实现与其他自动化系统(如plc、机器人等)的数据交互,使得自动化系统能够根据托盘平面度超差值进行相应的调整和处理。

24、可选的,所述s3包括以下步骤:

25、s31. 控制测头对工件表面的4个点进行测量;

26、s32. 计算工件表面测量点的最大值和最小值;

27、s33. 判断工件表面平面度是否在可加工范围内。

28、通过采用上述技术方案,通过测量工件表面上选取的4个点,可以获得工件表面的实际几何形状和位置数据,为后续的平面度检测和判断提供依据。计算4个点的最大值和最小值有助于评估工件表面的平面度,从而判断工件表面是否满足加工要求。通过判断工件表面的平面度是否在可加工范围内,可以确保工件表面满足加工要求,防止因工件表面平面度不合格导致的加工误差。

29、可选的,所述s4包括以下步骤:

30、s41. 选取工件水平x面的两个点;

31、s42. 控制测头对工件水平x面的两个点进行测量;

32、s43. 计算两点构成的直线与x轴的角度关系:

33、s44. 将角度值存储在机器的指定变量中。

34、通过采用上述技术方案,通过在工件水平x面取2个点,可以获取工件水平面的实际位置信息,为后续的角度关系判断和补正提供依据。通过利用测针判断这条直线与x轴的角度关系,可以计算出工件水平面与x轴之间的实际夹角,从而判断工件水平面的角度误差。将这个角度值存储在机器的指定变量中,使得机器可以根据这个角度值进行后续的补正操作,提高加工过程中的精度和效率。

35、可选的,所述s5包括以下步骤:

36、s51. 计算矢量方向;

37、s52. 设定测头触碰参数;

38、s53. 测头按照矢量方向垂直于工件外形x\y方向进行触碰;

39、s54. 计算工件加工原点。

40、通过采用上述技术方案,通过使用工件水平面的角度作为矢量,可以将实际测量到的角度误差考虑到工件加工原点的计算中,提高加工过程中的精度。通过用测头以矢量方向垂直与工件外形x\y方向进行触碰,可以实现对工件加工原点的精确测量,为后续的加工过程提供准确的基准。通过计算工件加工原点,可以为加工过程提供准确的坐标参考,保证加工过程的精度和效率。

41、可选的,所述s54包括以下步骤:

42、s541. 根据测头在x轴和y轴方向上的触碰点坐标值,计算工件加工原点的坐标值;

43、s542. 将计算出的工件加工原点坐标值输入到数控机床中,作为加工原点。

44、通过采用上述技术方案,通过测头在x轴和y轴方向上的触碰点坐标值计算工件加工原点,可以为加工过程提供准确的基准坐标,从而提高加工过程中的精度和效率。将计算出的工件加工原点坐标值输入到数控机床中,可以保证机床在加工过程中使用正确的原点,进一步提高加工过程中的精度和效率,降低加工误差的风险。

45、第二方面,本技术提供的一种工件加工坐标系自动纠偏系统,采用如下的技术方案:

46、一种工件加工坐标系自动纠偏系统,包括:

47、点选取模块,用于在i-quicker系统软件中选取模型上的托盘平面点和工件相关测量点;

48、托盘平面度计算模块,用于基于所选测量点生成自动分中程序,并对托盘平面点进行测量获得托盘平面度;

49、判断模块,用于判断托盘平面度是否在可加工范围内;若托盘平面度在可加工范围内,则继续对工件表面选取的4个点进行平面度检测;若不在可加工范围内,则将托盘平面度超差值写入机器宏变量中,并等待托盘平面度调整;

50、夹角计算模块,用于在工件水平x面取2个点,计算这两点构成的直线与x轴的角度关系,并将此角度值存储在机器的指定变量中;

51、加工原点计算模块,用于根据工件水平面的角度作为矢量,利用测头以矢量方向垂直于工件外形x轴和y轴方向进行触碰,计算工件加工原点;

52、参数设定模块,用于基于工件加工原点设定加工参数。

53、通过采用上述技术方案,实现了对工件的自动检测和补偿。在实际操作中,操作员只需在软件中选取工件上的测量点,然后系统会自动生成对应的自动分中程序。在这个过程中,测头会对选定的测量点进行测量,计算工件的水平度、平面度以及加工原点。如果检测到的数据不在允许的加工误差范围内,系统会将相关数据写入机器宏变量,由机器人或其他方式调整工件的位置。整个过程实现了自动化,大大提高了生产效率和加工精度。

54、在实际场景中,自动化生产线上的工件加工面临着水平度、平面度误差和加工件加工面临着水平度、平面度误差和加工原点定位的问题。通过引入i-quicker系统,企业能够在自动化生产线上实现对工件的水平度、平面度的自动检测和补偿,以及自动分中计算工件加工原点。这不仅减少了人工操作的环节,降低了加工误差,还有效提高了生产效率和产品质量。这一解决方案为自动化生产领域的工件加工提供了一个实用的技术支持,有助于推动制造业的智能化和高效化发展。

55、第三方面,本技术提供的一种计算机设备,采用如下的技术方案:

56、一种计算机设备,其包括:

57、一个或多个处理器;

58、存储器;

59、一个或多个应用程序,其中所述一个或多个应用程序被存储在所述存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序配置用于:执行上述的工件加工坐标系自动纠偏方法。

60、第四方面,本技术提供的一种计算机可读存储介质,采用如下的技术方案:

61、一种计算机可读存储介质,存储有能够被处理器加载并执行如上的上述方法的计算机程序。

62、所述存储介质存储有至少一条指令、至少一段程序、代码集或指令集,所述至少一条指令、所述至少一段程序、所述代码集或指令集由所述处理器加载并执行以实现:如上述的工件加工坐标系自动纠偏方法。

- 还没有人留言评论。精彩留言会获得点赞!