挂钩自动弯曲生产线以及用该生产线制造挂钩的方法与流程

本发明属于棒材制作的挂钩,具体涉及一种挂钩自动弯曲连续生产线以及用该生产线制造挂钩的方法。

背景技术:

1、附图七所示的是一种广泛用于悬挂鸟笼、灯具的挂钩003,该种挂钩003由细长杆的棒材弯曲加工而成,一般多为圆钢,其两端的形状酷似猪尾巴,因此也叫做猪尾巴挂钩,使用时,一端通过在开口位置环绕的方式使其套设在竖直的固定杆外部,另一端则用于悬挂鸟笼、灯具等,悬挂后在重力之下该挂钩能够提供平衡稳定的支撑;

2、挂钩003现有的加工一般会使用如授权公告号cn103170556b名称为一种弯曲螺旋钢筋的弯圆机,类似这样的设备进行人工操作加工,操作时需要先将棒材一端推入弯圆机弯曲后取出,再放入另一端进行同样的弯曲,这样的加工方式在加工质量方面存在两方面的弊端:一是两端的弯曲部分平行度依靠操作工人的手法掌握,平行度得不到可靠保证;二是在第二次进行弯曲时,是依靠棒材前端的端部去和模具的限位接触来完成,这样的方式,等于将切割的长度加工误差累积到了挂钩的总体长度上;这两个缺陷,对于挂钩单个使用或者不追求整齐排列的场所不容易体现,但是对整体性较高时就会表现出挂钩参差不齐,影响美观;

3、限制此种挂钩不容易制作出自动化的连续加工生产线,主要是由于棒材的长度在随着弯曲的过程中一直在变短,且弯曲部分结构上呈螺旋形,这样棒材未弯曲部分的高度也是一直在变化,另外,由于两端的弯曲方向是相对的,脱模也不容易克服,为此,我公司研发人员针对产品的特性,设计了一套可以解决上述缺陷的装置。

技术实现思路

1、针对上述现有技术存在的缺陷,本发明所要解决的技术问题是提供一种挂钩自动弯曲连续生产线,该连续生产线中的弯曲装置其在结构和功能上的特征能够克服现有技术的前述缺点。

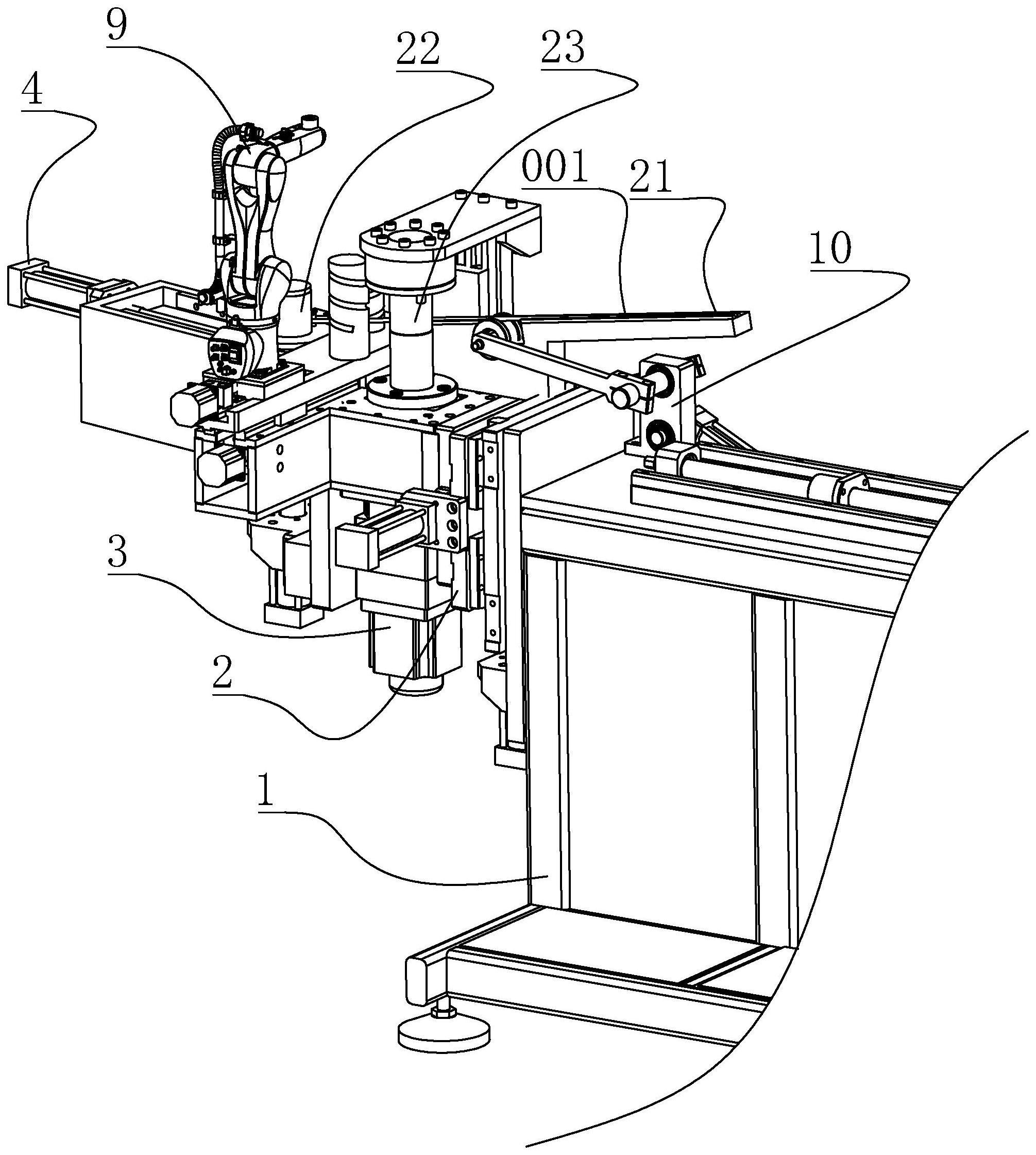

2、本发明的发明目的是通过以下技术方案实现的:一种挂钩自动弯曲连续生产线,包括主要用于安装送料装置的架体,固定安装在架体一侧的弯曲装置,弯曲装置包括用于接收送料装置传递过来棒材的导向滑台,位于导向滑台末端延伸方向的第一弯曲机构,与第一弯曲机构相对、且位于导向滑台一侧的第二弯曲机构,两个弯曲机构共用一套动力源,在第一弯曲机构和第二弯曲机构之间设置的滑台;第一弯曲机构包括第一成型旋转模和可转动的固定在滑台上的第一螺旋线导向模, 第二弯曲机构包括第二成型旋转模和可转动的固定在滑台上的第二螺旋线导向模;第一成型旋转模和第二成型旋转模的起始位置均固定有卡销,其中第一成型旋转模的卡销中具有限位部;

3、第一弯曲机构为常规的正向设置,第二弯曲机构为反向设置,棒材在完成一端加工后形成工件,将第一成型旋转模设为可向外滑移,同时第二成型旋转模可向上提升,提升以后中间形成空档可供工件穿过,两个螺旋线导向膜安装在同一个滑台上,通过滑台的移动利用第一螺旋线导向模将工件推转到第二成型旋转模与第二螺旋线导向模之间的位置,再通过滑台的移动将第二螺旋线导向模的内凹螺旋面与棒材紧贴在第二成型旋转模的起始位置,启动动力源,第二成型旋转模转动,完成工件另一端的加工。

4、作为优选,第一成型旋转模设计成上下两部分,下部为可平移滑出的滑移底座,上部为与滑移底座铰接的翻转座,在翻转座上可转动的套设旋转模,弯曲装置还包括匹配第一成型旋转模的滑移动作而设置的动力机构和滑移组件,动力机构为气缸组件,其活塞头部与滑移底座固连。由于弯曲部位要形成螺旋形的原因, 棒材进入第一成型旋转模时需要倾斜进入,这样在对棒材完成弯曲后,棒材直线的一段是向上倾斜的,由此,将第一成型旋转模设计成上下两部分和可以向外滑移,来使得棒材直线的一段能够方便顺利的进入到第二成型旋转模中。

5、作为优选,在所述翻转座与滑移底座之间连接弹力带。

6、作为优选,所述动力源包括驱动电机,设在驱动电机输出轴上的第一输出端以及通过设置传动机构带动而获得动力的第二输出端;在第二输出端下方设置轴脱出机构,并将与第二输出端配合的轴的端部设为花键,轴脱出机构与轴为可拆卸的固定连接,旋转模的内顶部设置有与该花键匹配的键槽。轴脱出机构由气缸作为动力,与轴端连接后,上下移动作为连接旋转模的方式,对于在动力源上正好借此分离而对旋转模不发生影响,即在做第二次弯曲时,由于轴已经处于脱出的状态,因此,第一成型旋转模不会转动。

7、作为优选,所述在滑移组件上固定设置挡块,挡块部分覆盖且略高于旋转模的圆盘面。

8、作为优选,所述滑台的侧边设有升降组件,升降组件包括固定在下端的升降电机,丝杆传动件以及与第二成型旋转模固定连接的水平安装座,第二成型旋转模的自由端具有向下延伸一段花键,第一输出端上部连接有联轴器,第二成型旋转模的自由端随升降电机的驱动在下降过程中与联轴器接合,在上升过程中,与联轴器分开。

9、作为优选,第一螺旋线导向模和第二螺旋线导向模的内部、且与滑台的连接部位均设置有弹性复位件。

10、作为优选,滑台上固定设置拾取机械臂。

11、作为优选,导向滑台中设置一辅助抬升组件。

12、针对上述现有技术存在的缺陷,本发明所要解决的另一个技术问题是提供一种使用挂钩自动弯曲连续生产线的挂钩制作方法;

13、本发明的发明目的是通过以下技术方案实现的,步骤为:

14、s1、棒材随送料装置来到导向滑台,随滑台的斜度滑到限位部处;

15、s2、滑台启动移动,使第一螺旋线导向模的内凹面与棒材紧贴,再启动驱动电机,第一成型旋转模逆时针转动,同时的辅助抬升组件向上辅助抬升,棒材的一端在第一成型旋转模的外周环绕成型形成了半成品工件;

16、s3、启动升降电机,使水平安装座带动第二成型旋转模向上移动,直到出现空档,启动滑台,使第一螺旋线导向模推动工件穿过空档,保持在第一螺旋线导向模外径的位置,启动轴脱出机构使轴脱离,再启动气缸组件将第一成型旋转模向外滑移到设定位置,保压稳定不动,启动升降电机,水平安装座下移,直到第二成型旋转模与联轴器接合,此时,第二成型旋转模上的卡销正好卡在工件外侧,再启动滑台移动第二螺旋线导向模到其螺旋槽与工件充分接触;

17、s4、启动驱动电机,工件的另一端在第二成型旋转模的外周环绕成型的同时,工件的牵拉使翻转座翻转,同时气缸组件失压,工件向下的力迫使第一成型旋转模进一步后退,工件的一个弯曲部分完成脱离,同时的工件的另一个弯曲部分也制作完成;

18、s5、启动拾取机械臂夹持工件,再启动升降电机上升,工件顺利取出,翻转座、第一螺旋线导向模、第二螺旋线导向模在设置的弹力作用下复位,其他动作部件在相应的动力源下回到初始位置。

19、综上所述,本发明与现有技术相比具有如下优点:

20、本发明的弯曲装置,分设了两个相对的弯曲机构,两个弯曲机构共用一套动力源,在两个弯曲机构之间设置一滑台,将配套两个弯曲机构的两个螺旋线导向模分别设在滑台相应处;通过移动滑台来实现弯曲机构中成型旋转模和螺旋线导向模之间的配合;

21、两个弯曲机构其中一个为常规的正向设置,另一个为反向设置,棒材在完成一端加工后形成工件,将正向设置的成型旋转模设为可向外滑移,同时反向设置的成型旋转模可向上提升,提升以后中间形成空档可供工件穿过,通过滑台的移动利用螺旋线导向模将工件推转到另一成型旋转模与螺旋线导向模之间的位置,以此来实现两端的弯曲加工,与已知技术显然不同的还有的是在第一次弯曲到第二次弯曲的过程中,已形成弯曲的部分没有脱离模具,由此两端的平行度得以保证,而工件在第二次弯曲前的位置定位是依靠成型旋转模的位移来实现的,相当于第一次弯曲做为了第二次弯曲的长度基准,因此长度的一致性也得到了保证,还有利用了第二次弯曲的动作来实现从第一次弯曲中脱模,这样整体的脱模难度也大幅降低。

- 还没有人留言评论。精彩留言会获得点赞!