变极性等离子弧焊连续变位置时熔池状态预测控制方法及装置

本发明涉及焊接质量控制方法领域,尤其涉及一种变极性等离子弧焊连续变位置时熔池状态的预测和控制方法。

背景技术:

1、变极性等离子弧焊是利用等离子弧高能量密度束流作为焊接热源的熔焊方法,其具有能量集中、生产率高、焊接速度快、应力变形小、电弧稳定等特点。变极性穿孔等离子弧焊是针对铝合金而开发的新型高效的,零缺陷的焊接方法,由于小孔熔池的存在,其最佳焊接位置为立向上焊接,但大型铝合金结构件,工件难以移动和翻转,需要改变焊枪位置来实现全位置焊接,变极性等离子弧焊在非立向上焊接位置容易出现熔池小孔失稳,导致切割等缺陷的发生。

技术实现思路

1、本发明提供一种变极性等离子弧焊连续变位置时熔池状态的预测和控制方法,用以提高焊接质量。

2、本发明提供一种变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:获取变极性等离子弧焊小孔熔池图像,利用神经网络模型超前预测小孔熔池的后壁夹角;将所述神经网络模型部署到计算机中,将采集到的变极性等离子弧焊小孔熔池图像及小孔熔池状态作为输入,小孔熔池后壁夹角作为输出;在所述超前预测小孔熔池的后壁夹角位于预设的标准小孔熔池的后壁夹角阈值范围内的情况下,继续焊接;在所述超前预测小孔熔池的后壁夹角位于预设的标准小孔熔池的后壁夹角阈值范围外的情况下,对后壁面驻点快速送丝,并在预测出小孔熔池的后壁夹角位于标准小孔熔池后壁夹角的阈值范围内,立即停止对后壁面驻点的快速送丝。

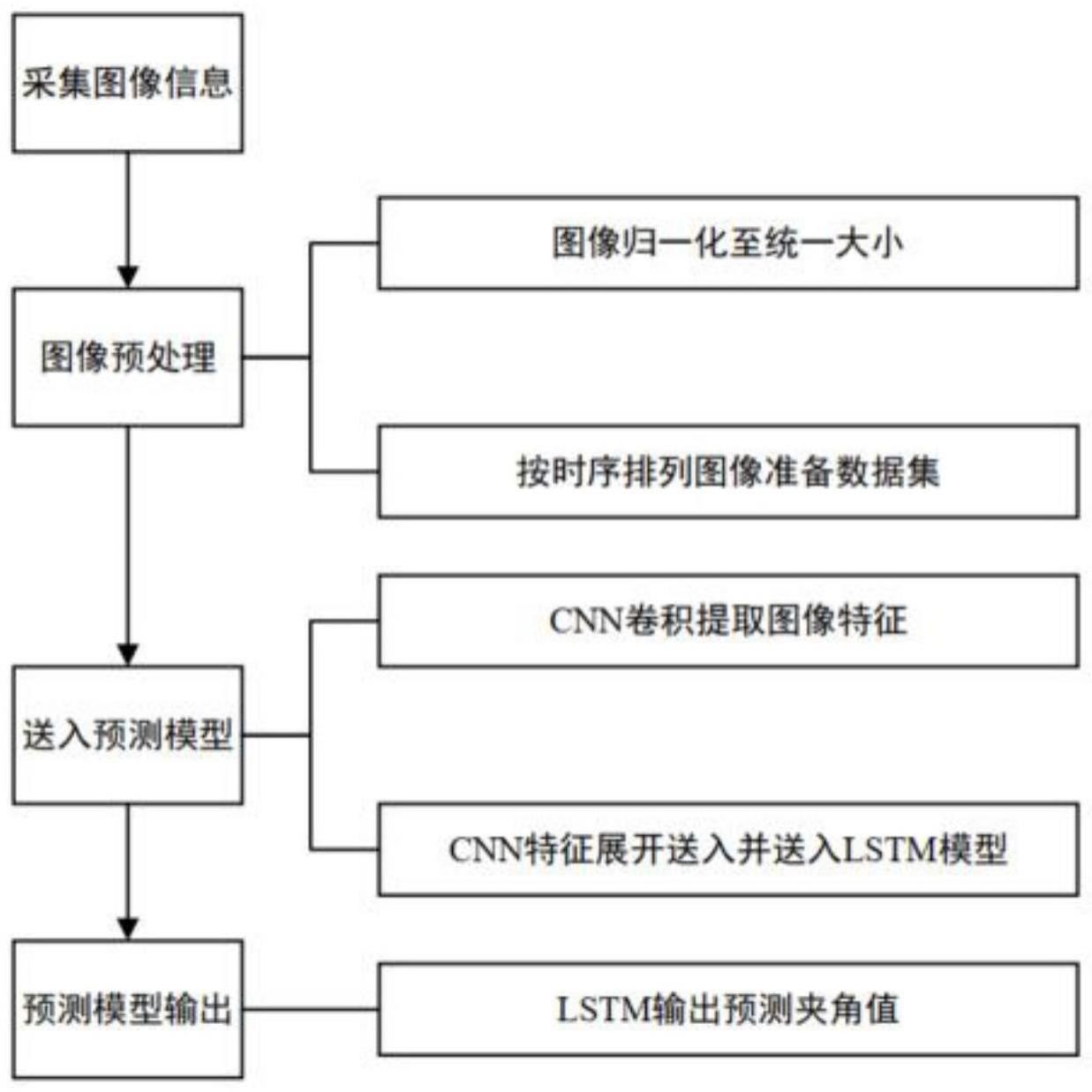

3、根据本发明提供的一种变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:所述神经网络模型为卷积神经网络cnn与长短期记忆神经网络lstm;所述卷积神经网络cnn包含有4层卷积层提取空间特征信息;所述长短期记忆神经网络lstm作为神经网络模型的时序信息提取模块。

4、根据本发明提供的一种变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:所述卷积神经网络可用vgg、inception或resnet神经网络代替;所述长短期记忆神经网络lstm可用gru或seq2seq神经网络代替。

5、根据本发明提供的一种变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,所述小孔熔池状态包括小孔熔池的纵向长度以及小孔熔池后壁夹角;小孔熔池在失稳前,所述的小孔熔池的纵向长度会变长。

6、根据本发明提供的一种变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:所述小孔熔池后壁夹角的阈值为85°~90°;若超前预测出的小孔熔池后壁夹角位于60°~85°之间,小孔熔池处于未切割且将要切割的状态,以高于100cm/min的速度进行送丝;若所述超前预测出的小孔熔池后壁夹角位于60°以下时,小孔熔池处于切割状态,以高于120cm/min的速度进行送丝;所述后壁面驻点为后壁面流动和后壁面形貌突变点。

7、本发明还提供一种利用如上所述的变极性等离子弧焊连续变位置时熔池状态预测控制方法的控制装置,其特征在于,包括:焊接系统,所述焊接系统包括焊枪和焊接电源;供气系统,用于为所述焊枪提供气体;摄像监控系统,用于获取小孔熔池图像,所述摄像监控系统朝向工件上的小孔熔池后壁;外置快速传质系统,所述外置快速传质系统对所述焊枪进行快速送丝;控制系统,与所述焊接系统、所述摄像监控系统连接和所述外置快速传质系统连接,所述控制系统用于根据所述摄像监控系统获取的所述小孔熔池图像,超前预测出小孔熔池后壁夹角并与预设的标准小孔熔池后壁夹角阈值进行对比,进而控制所述外置快速传质系统对后壁面驻点快速送丝。

8、根据本发明提供的一种变极性等离子弧焊连续变位置时熔池状态预测控制装置,其特征在于,所述焊接系统还包括:送丝机构,与所述焊枪连接;所述送丝机构用于输送焊丝。

9、根据本发明提供的一种变极性等离子弧焊连续变位置时熔池状态预测控制装置,其特征在于,所述控制系统包括:计算机,与所述摄像监控系统连接;上位机,与所述计算机连接;处理单元,与所述上位机连接;控制单元,与所述处理单元、所述外置快速传质系统连接。

10、本发明实施例提供的变极性等离子弧焊连续变位置时熔池状态的预测和控制方法,通过摄像监控系统和控制系统,能够获取焊接过程中小孔熔池的状态并超前预测出小孔熔池后壁夹角,并与预设的标准小孔熔池后壁夹角阈值进行对比,在超前预测出的小孔熔池后壁夹角超过对应的阈值范围时,控制系统调节外置快速传质系统进行快速送丝,从而使小孔熔池后壁夹角处于相对应的阈值范围内,进而遏制了小孔熔池的失稳及保证了良好的焊缝成形。

技术特征:

1.变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:获取变极性等离子弧焊小孔熔池图像,利用神经网络模型超前预测小孔熔池的后壁夹角;将所述神经网络模型部署到计算机中,将采集到的变极性等离子弧焊小孔熔池图像及小孔熔池状态作为输入,小孔熔池后壁夹角作为输出;在所述超前预测小孔熔池的后壁夹角位于预设的标准小孔熔池的后壁夹角阈值范围内的情况下,继续焊接;在所述超前预测小孔熔池的后壁夹角位于预设的标准小孔熔池的后壁夹角阈值范围外的情况下,对后壁面驻点快速送丝,并在预测出小孔熔池的后壁夹角位于标准小孔熔池后壁夹角的阈值范围内,立即停止对后壁面驻点的快速送丝。

2.根据权利要求1所述的变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:所述神经网络模型为卷积神经网络cnn与长短期记忆神经网络lstm;所述卷积神经网络cnn包含有4层卷积层提取空间特征信息;所述长短期记忆神经网络lstm作为神经网络模型的时序信息提取模块。

3.根据权利要求2所述的变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:所述卷积神经网络可用vgg、inception或resnet神经网络代替;所述长短期记忆神经网络lstm可用gru或seq2seq神经网络代替。

4.根据权利要求1所述的变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,所述小孔熔池状态包括小孔熔池的纵向长度以及小孔熔池后壁夹角;小孔熔池在失稳前,所述的小孔熔池的纵向长度会变长。

5.根据权利要求1所述的变极性等离子弧焊连续变位置时熔池状态预测控制方法,其特征在于,包括:所述小孔熔池后壁夹角的阈值为85°~90°;若超前预测出的小孔熔池后壁夹角位于60°~85°之间,小孔熔池处于未切割且将要切割的状态,以高于100cm/min的速度进行送丝;若所述超前预测出的小孔熔池后壁夹角位于60°以下时,小孔熔池处于切割状态,以高于120cm/min的速度进行送丝;所述后壁面驻点为后壁面流动和后壁面形貌突变点。

6.一种利用权利要求1-5任一所述变极性等离子弧焊连续变位置时熔池状态预测控制方法的控制装置,其特征在于,包括:焊接系统,所述焊接系统包括焊枪和焊接电源;供气系统,用于为所述焊枪提供气体;摄像监控系统,用于获取小孔熔池图像,所述摄像监控系统朝向工件上的小孔熔池后壁;外置快速传质系统,所述外置快速传质系统对所述焊枪进行快速送丝;控制系统,与所述焊接系统、所述摄像监控系统连接和所述外置快速传质系统连接,所述控制系统用于根据所述摄像监控系统获取的所述小孔熔池图像,超前预测出小孔熔池后壁夹角并与预设的标准小孔熔池后壁夹角阈值进行对比,进而控制所述外置快速传质系统对后壁面驻点快速送丝。

7.根据权利要求6所述的变极性等离子弧焊连续变位置时熔池状态预测控制装置,其特征在于,所述焊接系统还包括:送丝机构,与所述焊枪连接;所述送丝机构用于输送焊丝。

8.根据权利要求6所述的变极性等离子弧焊连续变位置时熔池状态预测控制装置,其特征在于,所述控制系统包括:计算机,与所述摄像监控系统连接;上位机,与所述计算机连接;处理单元,与所述上位机连接;控制单元,与所述处理单元、所述外置快速传质系统连接。

技术总结

本发明公开了变极性等离子弧焊连续变位置时熔池状态预测控制方法及装置,使用卷积神经网络+长短期记忆神经网络(CNN+LSTM)的模型预测小孔熔池后壁夹角。超前预测出的小孔熔池后壁夹角超过标准的小孔熔池后壁夹角阈值范围时,对后壁面驻点快速送丝,从而使得小孔熔池后壁夹角处于相对应的阈值范围内,进而提前遏制了小孔熔池的失稳及保证了良好的焊缝成形质量。

技术研发人员:蒋凡,向鹏霖,张国凯,徐斌,刘靖博,成巍,马新强,陈树君

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!