一种具有内冷却循环的连续挤压机的制作方法

本技术涉及挤压设备的领域,尤其是涉及一种具有内冷却循环的连续挤压机。

背景技术:

1、连续挤压机被广泛地应用于铜扁线、铜排、无氧铜棒、导电用铜型材、铝管以及铝扁线等有色金属产品的生产制造中。

2、连续挤压机主要依靠挤压轮、压实轮以及模具进行坯料成型,挤压轮和压实轮相对设置,挤压轮上沿周向开设有成型槽,成型槽与模具的成型空腔对接;冷态的杆状坯料通过挤压轮和压实轮之间,被送入成型槽中,挤压轮和压实轮的转动对杆状坯料施加径向加压力和摩擦力,使杆状坯料在巨大摩擦力下升温至再结晶状态,挤压轮的转动再牵引呈再结晶状态的坯料向模具移动,随后通过模具的成型空腔中被挤出而成型。

3、连续挤压机工作的过程中,杆状坯料转换成再结晶状态的过程中,产生了大量的热量,而挤压轮在长期高温的作用下,易产生损坏,由此导致连续挤压机的使用成本增加。

技术实现思路

1、为了解决上述技术中存在的问题,本技术提供一种具有内冷却循环的连续挤压机。

2、本技术提供的一种具有内冷却循环的连续挤压机采用如下的技术方案:

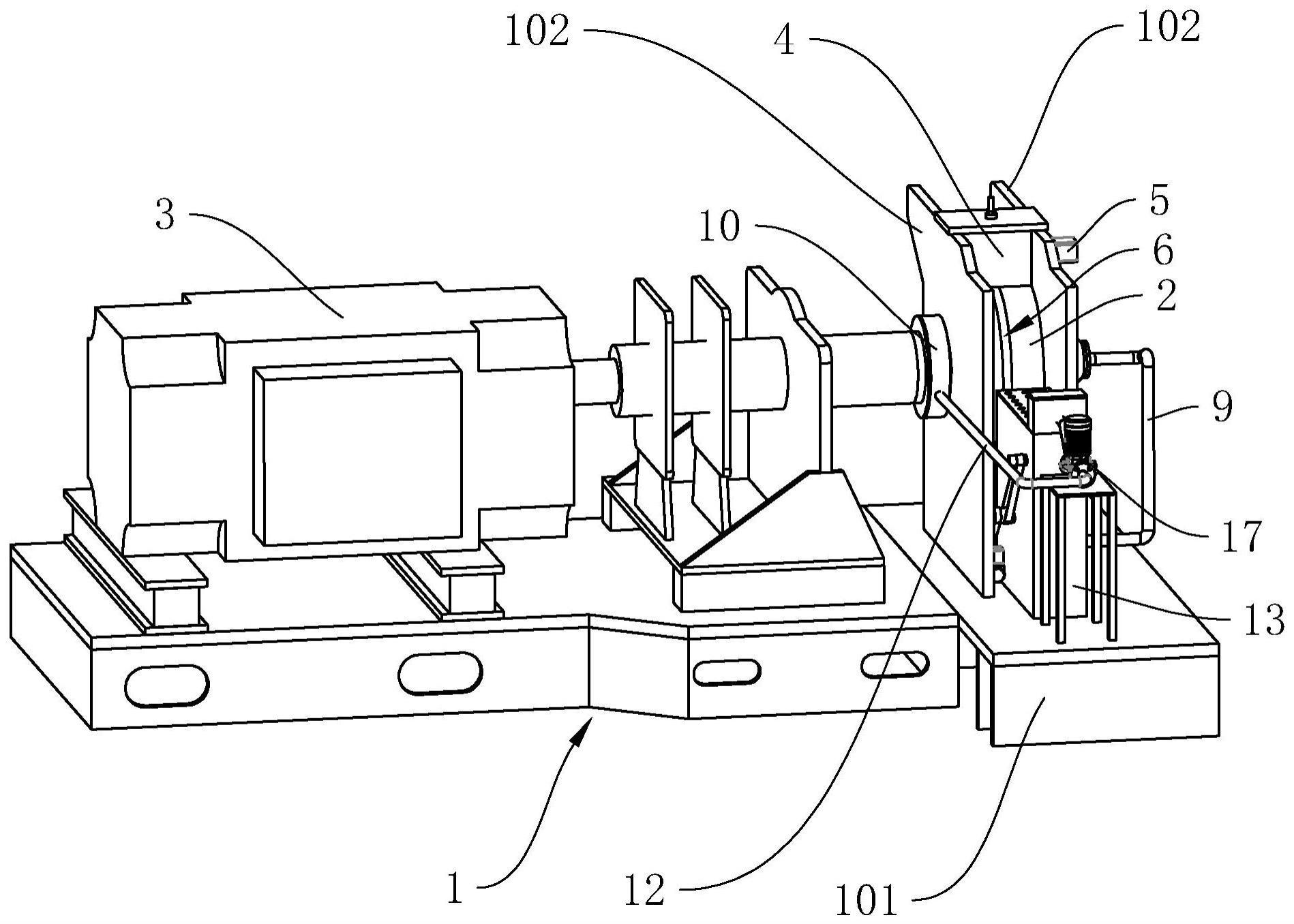

3、一种具有内冷却循环的连续挤压机,包括机架,所述机架上转动连接有挤压轮和压实轮,所述挤压轮和所述压实轮相对设置且轴向平行,所述挤压轮沿周向开设有成型槽,所述机架上设置有模具,所述模具的成型腔与所述成型槽对接;所述挤压轮内开设有降温通道,所述机架上设置有与所述降温通道连通的送水管,所述机架上设置有出水室,所述压实轮上开通有与所述降温通道连通的排水口,所述排水口与所述出水室连通,所述机架上设置有与所述出水室连通的出水管。

4、通过采用上述技术方案,使用连续挤压机时,将坯料放置于成型槽中,挤压轮和压实轮的转动驱使坯料向模具移动,挤压轮和压实轮转动的过程中,对坯料施加径向加压力和摩擦力,使得坯料升温至再结晶状态,在挤压轮的作用下,坯料通过模具的成型腔被挤出而成型;在连续挤压机作业的过程中,需要对挤压轮进行降温处理时,通过送水管输送冷却水,水通过送水管被输送至降温通道内,由此对挤压轮进行降温处理,冷却过后的水通过排水口被排至出水室,再通过出水管被排出;上述过程中各部件的配合,使得冷却水通过挤压轮的内部通入直接对挤压轮进行冷却,以对挤压轮进行均匀冷却,由此避免挤压轮在长期高温的作用下,产生损坏,进而降低连续挤压机的使用成本。

5、可选的,还包括制冷室,所述制冷室上开设有进水口和出水口,所述进水口与所述出水管连通,所述出水口处设置有输水件,所述输水件用以将水通过出水口抽出并输送至所述送水管;所述制冷室内设置有制冷器以及用于给所述制冷器供电的蓄电池。

6、通过采用上述技术方案,对挤压轮进行冷却后的水通过出水管流入进水口,由此进入制冷室中,蓄电池对制冷器供电,制冷器工作对水进行制冷,经制冷过后的水再通过出水口被输水件抽出,并被输送给送水管,由此被通入降温通道中,进行对挤压轮的降温;上述过程中各部件的配合,以实现对冷却水的循环利用,进而提高连续挤压机的实用性,降低使用成本,减少水资源的浪费。

7、可选的,所述制冷室中转动连接有转轴,所述转轴沿周向均匀设置有搅拌叶,所述制冷室内设置有用以驱动所述转轴转动的驱动件。

8、通过采用上述技术方案,对挤压轮进行冷却后的水进入制冷室中,通过制冷器的制冷对水进行降温,制冷器进行制冷的过程中,驱动件驱动转轴转动,转轴的转动带动搅拌叶转动,以对制冷室中的水进行搅拌,使得制冷器能够均匀作用于水,进而提高制冷效率。

9、可选的,所述驱动件包括转动连接于所述进水口处的驱动轴,所述驱动轴沿周向均设有驱动叶片,所述驱动轴上同轴固定连接有第一链轮,所述转轴上同轴固定连接有第二链轮,所述第一链轮与所述第二链轮通过链条配合传动。

10、通过采用上述技术方案,对挤压轮进行冷却后的水通过进水口进入制冷室中,水流入进水口处时,水流接触驱动叶片,受水流影响,驱动叶片被推动而产生翻转,从而驱动驱动轴转动,驱动轴的转动带动第一链轮转动,第一链轮通过链条配合传动而驱动第二链轮转动,由此驱动转轴进行转动,由此可避免使用额外的驱动源驱动转轴转动,节源能源。

11、可选的,所述制冷室一侧设置有发电机,所述发电机与所述蓄电池电连接。

12、通过采用上述技术方案,当蓄电池电力消耗殆尽时,可通过发电机对蓄电池进行充电,以提高续航能力,确保制冷器的正常运作。

13、可选的,所述发电机包括机体和转动连接于所述机体内的主轴,所述主轴延伸至所述机体外侧形成延伸部,所述主轴延伸部上同轴固定连接有第三链轮,所述第三链轮上绕设有链条。

14、通过采用上述技术方案,水流的作用驱动驱动轴转动,驱动轴的转动带动第一链轮转动,在链条的配合传动下,第二链轮和第三链轮产生转动,第三链轮的转动带动主轴转动,发电机将机械能转化为电能,电能则用以对蓄电池进行充电,由此实现对能源的合理利用。

15、可选的,所述进水口设置于所述驱动轴一侧。

16、通过采用上述技术方案,进水口设置于驱动轴一侧,从而与驱动轴的轴线错开,水通过进水口流入制冷室时,流则可集中流向驱动轴一侧的驱动叶片上,进而从一侧进行推动,由于驱动轴两侧所受压力不同,驱动叶片翻转速度提高,进而提高驱动轴的转速。

17、可选的,所述制冷室的顶部开设有多个透气口,所述透气口处设置有透气膜。

18、通过采用上述技术方案,对挤压轮进行冷却后的水通入制冷室中,这部分水温度较高,高温水通入的过程中,水中携带的高温气体可通过透气口排出,从而降低制冷室内的温度,透气膜则用以避免水通过透气口被排出,造成水源的浪费。

19、可选的,所述降温通道内设置有送水座,所述送水座上开设有与所述送水管对接的主通道,所述送水座上设置有呈环状均匀分布的喷水口,所述喷水口沿朝向所述降温通道内侧壁的方向倾斜设置,所述送水管、所述主通道、所述喷水口以及所述降温通道依次连通。

20、通过采用上述技术方案,冷却水通过送水管进入主通道,随后通过喷水口喷出,喷水口沿环状均布且沿朝向降温通道内侧壁的方向倾斜设置,由此使得从喷水口喷出的水可直接打至降温通道的内侧壁上,当水打至降温通道的内侧壁上后,在反作用力作用下,水向四周溅射,由此提高冷却水的利用率。

21、可选的,所述模具的成型腔与所述成型槽对接处设置有刮板,所述刮板上具有与所述成型槽的槽面贴合的切面。

22、通过采用上述技术方案,当呈再结晶状的坯料被输送至刮板处时,坯料被刮板堵住从而向模具的成型腔移动,而刮板的切面与成型槽的槽面贴合,从而避免成型槽内携带部分废料,使得这部分高温废料持续附着在挤压轮上,对挤压轮造成损伤,同时还可避免坯料的浪费,可对坯料进行最大程度的利用。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.使得冷却水通过挤压轮的内部通入直接对挤压轮进行冷却,以对挤压轮进行均匀冷却,由此避免挤压轮在长期高温的作用下,产生损坏,进而降低连续挤压机的使用成本;

25、2.实现对冷却水的循环利用,进而提高连续挤压机的实用性,降低使用成本,减少水资源的浪费;

26、3.冷却水通过送水管进入主通道,随后通过喷水口喷出,喷水口沿环状均布且沿朝向降温通道内侧壁的方向倾斜设置,由此使得从喷水口喷出的水可直接打至降温通道的内侧壁上,当水打至降温通道的内侧壁上后,在反作用力作用下,水向四周溅射,由此提高冷却水的利用率。

- 还没有人留言评论。精彩留言会获得点赞!