扇形轴瓦堆焊轨迹生成方法、堆焊装置及应用与流程

本发明是关于轴瓦堆焊,特别是关于一种扇形轴瓦堆焊轨迹生成方法及其应用,以及扇形轴瓦堆焊装置。

背景技术:

1、在大型机械设备传动结构中,都需要用到推力作用的扇形轴瓦。为保证轴瓦的减磨效果,需要在轴瓦表面堆焊一层贵金属巴氏合金材料。堆焊层的结合强度影响使用寿命,堆焊材料的过渡使用增加加工成本,这都受到堆焊过程路径轨迹的影响。

2、由于扇形轴瓦结构和种类较多,有同心扇形轴瓦,也有不同心扇形轴瓦,堆焊轨迹的生产具有多样性。如果轨迹规划生成不合理,会造成堆焊搭接区域多浪费材料、重复受热影响与基体的结合强度以及堆焊区域不完整需要人工补焊等情况。

3、现有技术采用机器人示教编程,带动焊枪按照预前程序进行堆焊,可满足标准同心圆轴瓦的连续堆焊和不同心圆轴瓦部分区域堆焊。然而,现有技术无法实现不同心轴瓦全区域堆焊。且现有技术的轴瓦堆焊,对工件放置偏差需要进行改点校正,影响产出节拍;同时对新的轴瓦需要编程示教来实现,效率低,对操作人员编程要求高。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种扇形轴瓦堆焊轨迹生成方法及其应用,以及扇形轴瓦堆焊装置,其能够满足扇形轴瓦按照规划生成堆焊轨迹实现机器人自动堆焊,显著提高了轴瓦的堆焊质量及效率,节约了堆焊材料,减少对作业人员的技能要求。

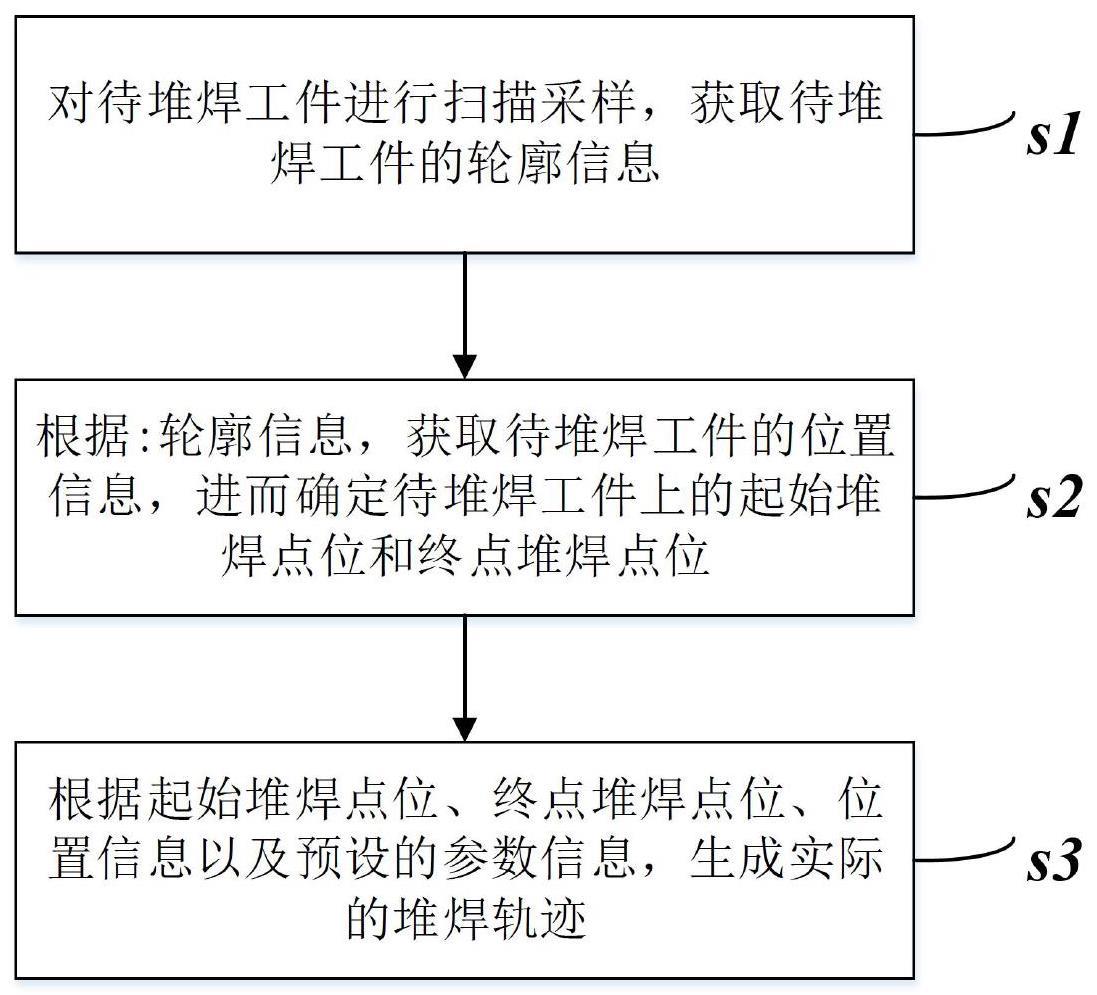

2、为实现上述目的,本发明的实施例提供了一种扇形轴瓦堆焊轨迹生成方法,包括:对待堆焊工件进行扫描采样,获取待堆焊工件的轮廓信息;根据所述轮廓信息,获取待堆焊工件的位置信息,进而确定待堆焊工件上的起始堆焊点位和终点堆焊点位;根据所述起始堆焊点位、所述终点堆焊点位、所述位置信息以及预设的参数信息,生成实际的堆焊轨迹。

3、在本发明的一个或多个实施方式中,根据所述轮廓信息,获取待堆焊工件的位置信息,进而确定待堆焊工件上的起始堆焊点位和终点堆焊点位,包括:将所述轮廓信息与数据库内预设的模板信息进行对比,获取与所述轮廓信息相近的模板信息,所述模板信息包括模板外形尺寸点位信息;根据所述轮廓信息调整获取的模板信息,获得待堆焊工件的位置信息,所述位置信息包括待堆焊工件外形尺寸点位信息,根据所述待堆焊工件外形尺寸点位信息确定待堆焊工件上的起始堆焊点位和终点堆焊点位。

4、在本发明的一个或多个实施方式中,根据所述待堆焊工件外形尺寸点位信息确定待堆焊工件上的起始堆焊点位和终点堆焊点位,包括:根据所述待堆焊工件外形尺寸点位信息,选择所述待堆焊工件上不同的角所在的点位信息作为待堆焊工件上的起始堆焊点位和终点堆焊点位。

5、在本发明的一个或多个实施方式中,根据所述起始堆焊点位、所述终点堆焊点位、所述位置信息以及预设的参数信息,生成实际的堆焊轨迹,包括:根据所述起始堆焊点位以及所述位置信息,生成待堆焊工件的外形堆焊轨迹;根据所述起始堆焊点位、所述终点堆焊点位、所述位置信息以及预设的参数信息,生成待堆焊工件的内部矩阵点位信息,根据内部矩阵点位信息,生成待堆焊工件的内部堆焊轨迹。

6、在本发明的一个或多个实施方式中,所述的预设的参数信息包括:堆焊焊枪的内缩距离、堆焊焊枪的摆动宽度以及堆焊的搭接距离。

7、本发明的实施例提供了一种扇形轴瓦堆焊装置,包括激光器、控制柜以及堆焊装置。所述激光器安装于机器人上,所述激光器用于对待堆焊工件进行扫描采样以获取待堆焊工件的轮廓信息;所述控制柜与所述激光器和机器人连接,所述控制柜用于根据所述轮廓信息,获取待堆焊工件的位置信息,进而确定待堆焊工件上的起始堆焊点位和终点堆焊点位,并根据所述起始堆焊点位、所述终点堆焊点位、所述位置信息以及预设的参数信息,生成实际的堆焊轨迹;所述堆焊装置安装于机器人上,所述堆焊装置根据所述堆焊轨迹移动以执行堆焊操作。

8、在本发明的一个或多个实施方式中,所述堆焊装置包括堆焊焊枪以及电源;所述电源临近机器人设置,所述电源与控制柜连接;所述堆焊焊枪与电源连接,所述电源控制所述堆焊焊枪的起弧和收弧。

9、在本发明的一个或多个实施方式中,所述激光器发射线条激光束到待堆焊工件表面,通过机器人移动,实现待堆焊工件全过程轮廓的扫描采样。

10、本发明的实施例提供了一种电子设备,所述电子设备包括:至少一个处理器;以及存储器,所述存储器存储指令,当所述指令被所述至少一个处理器执行时,使得所述至少一个处理器执行上述的扇形轴瓦堆焊轨迹生成方法堆焊轨迹生成方法。

11、本发明的实施例提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现上述的扇形轴瓦堆焊轨迹生成方法堆焊轨迹生成方法。

12、与现有技术相比,根据本发明实施方式的扇形轴瓦堆焊轨迹生成方法及其应用,以及扇形轴瓦堆焊装置,通过基于激光扫描的作用,将待堆焊工件的轮廓信息提取后,自动生成堆焊轨迹,并按照参数化编程程序实现扇形轴瓦的全自动堆焊,提高了堆焊效率和质量,降低材料消耗成本,减少对作业人员的技能要求。

技术特征:

1.一种扇形轴瓦堆焊轨迹生成方法,其特征在于,包括:

2.如权利要求1所述的扇形轴瓦堆焊轨迹生成方法,其特征在于,根据所述轮廓信息,获取待堆焊工件的位置信息,进而确定待堆焊工件上的起始堆焊点位和终点堆焊点位,包括:

3.如权利要求2所述的扇形轴瓦堆焊轨迹生成方法,其特征在于,根据所述待堆焊工件外形尺寸点位信息确定待堆焊工件上的起始堆焊点位和终点堆焊点位,包括:根据所述待堆焊工件外形尺寸点位信息,选择所述待堆焊工件上不同的角所在的点位信息作为待堆焊工件上的起始堆焊点位和终点堆焊点位。

4.如权利要求1所述的扇形轴瓦堆焊轨迹生成方法,其特征在于,根据所述起始堆焊点位、所述终点堆焊点位、所述位置信息以及预设的参数信息,生成实际的堆焊轨迹,包括:

5.如权利要求4所述的扇形轴瓦堆焊轨迹生成方法,其特征在于,所述的预设的参数信息包括:堆焊焊枪的内缩距离、堆焊焊枪的摆动宽度以及堆焊的搭接距离。

6.一种扇形轴瓦堆焊装置,其特征在于,包括:

7.如权利要求6所述的扇形轴瓦堆焊装置,其特征在于,所述堆焊装置包括堆焊焊枪以及电源;所述电源临近机器人设置,所述电源与控制柜连接;所述堆焊焊枪与电源连接,所述电源控制所述堆焊焊枪的起弧和收弧。

8.如权利要求6所述的扇形轴瓦堆焊装置,其特征在于,所述激光器发射线条激光束到待堆焊工件表面,通过机器人移动,实现待堆焊工件全过程轮廓的扫描采样。

9.一种电子设备,其特征在于,所述电子设备包括:

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如权利要求1至5任一项所述的扇形轴瓦堆焊轨迹生成方法。

技术总结

本发明公开了一种扇形轴瓦堆焊轨迹生成方法及其应用,以及扇形轴瓦堆焊装置,方法包括:对待堆焊工件进行扫描采样,获取待堆焊工件的轮廓信息;根据所述轮廓信息,获取待堆焊工件的位置信息,进而确定待堆焊工件上的起始堆焊点位和终点堆焊点位;根据所述起始堆焊点位、所述终点堆焊点位、所述位置信息以及预设的参数信息,生成实际的堆焊轨迹。本发明的扇形轴瓦堆焊轨迹生成方法及其应用,以及扇形轴瓦堆焊装置,其能够满足扇形轴瓦按照规划生成堆焊轨迹实现机器人自动堆焊,显著提高了轴瓦的堆焊质量及效率,节约了堆焊材料,减少对作业人员的技能要求。

技术研发人员:董文宁,赵林淼,杜旭,刘少辉

受保护的技术使用者:睿信泰智能科技(昆山)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!