一种机械制造自动检测装置及检测方法与流程

本发明属于机械制造,具体涉及一种机械制造自动检测装置及检测方法。

背景技术:

1、在机械制造过程中,焊接是比较常见的加工工艺,因此对于焊接质量的保证显得尤为重要。目前,关于焊接自动化的研究停留在对焊枪的运动控制上;至于焊接质量的检测,一般是在焊后对工件进行切样,通过分析焊缝横截面处的熔透程度来调整焊接参数,但该方法步骤繁杂,极大地降低了焊接效率。对焊接质量最直观的衡量参数就是焊缝处的缝宽与熔深,对缝宽-熔深的检测即是对焊接质量的检测。因此,如何在机械制造焊接过程中对焊缝宽度和/或熔深进行全自动实时检测,是本领域技术人员亟需研究的课题。

技术实现思路

1、本发明的目的是提供一种机械制造自动检测方法、装置、计算机设备及计算机可读存储介质,用以解决现有机械制造自动检测技术还无法在机械制造焊接过程中对焊缝宽度和/或熔深进行全自动实时检测的问题。

2、为了实现上述目的,本发明采用以下技术方案:

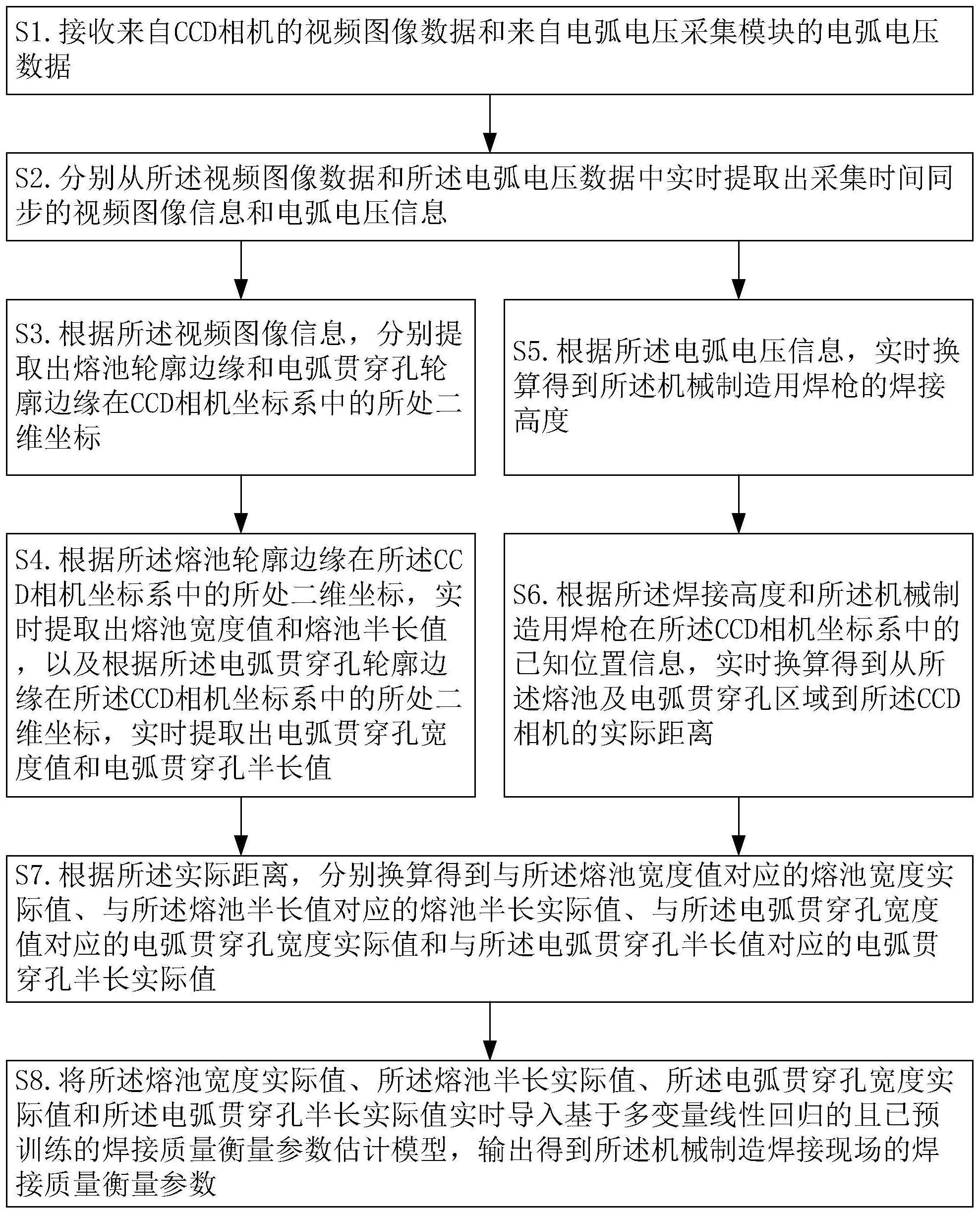

3、第一方面,提供了一种机械制造自动检测方法,包括:

4、接收来自ccd相机的视频图像数据和来自电弧电压采集模块的电弧电压数据,其中,所述视频图像数据由所述ccd相机对机械制造焊接现场的熔池及电弧贯穿孔区域实时采集得到,所述电弧电压数据由所述电弧电压采集模块实时采集得到,所述ccd相机通过夹具固定在机械制造用焊枪的后方,所述电弧电压采集模块布置在机械制造用焊机的内部,所述机械制造用焊枪连接所述机械制造用焊机;

5、分别从所述视频图像数据和所述电弧电压数据中实时提取出采集时间同步的视频图像信息和电弧电压信息;

6、根据所述视频图像信息,分别提取出熔池轮廓边缘和电弧贯穿孔轮廓边缘在ccd相机坐标系中的所处二维坐标;

7、根据所述熔池轮廓边缘在所述ccd相机坐标系中的所处二维坐标,实时提取出熔池宽度值和熔池半长值,以及根据所述电弧贯穿孔轮廓边缘在所述ccd相机坐标系中的所处二维坐标,实时提取出电弧贯穿孔宽度值和电弧贯穿孔半长值;

8、根据所述电弧电压信息,实时换算得到所述机械制造用焊枪的焊接高度;

9、根据所述焊接高度和所述机械制造用焊枪在所述ccd相机坐标系中的已知位置信息,实时换算得到从所述熔池及电弧贯穿孔区域到所述ccd相机的实际距离;

10、根据所述实际距离,分别换算得到与所述熔池宽度值对应的熔池宽度实际值、与所述熔池半长值对应的熔池半长实际值、与所述电弧贯穿孔宽度值对应的电弧贯穿孔宽度实际值和与所述电弧贯穿孔半长值对应的电弧贯穿孔半长实际值;

11、将所述熔池宽度实际值、所述熔池半长实际值、所述电弧贯穿孔宽度实际值和所述电弧贯穿孔半长实际值实时导入基于多变量线性回归的且已预训练的焊接质量衡量参数估计模型,输出得到所述机械制造焊接现场的焊接质量衡量参数,其中,所述焊接质量衡量参数包含有焊缝宽度和/或熔深。

12、基于上述

技术实现要素:

,提供了一种利用多变量线性回归模型来估计焊接质量衡量参数的机械制造自动检测方案,即在接收到来自ccd相机的视频图像数据和来自电弧电压采集模块的电弧电压数据后,先通过一系列数据处理提取得到熔池宽度实际值、熔池半长实际值、电弧贯穿孔宽度实际值和电弧贯穿孔半长实际值,然后将这些实际值实时导入基于多变量线性回归的且已预训练的焊接质量衡量参数估计模型,即可输出得到机械制造焊接现场的且包含有焊缝宽度和/或熔深的焊接质量衡量参数,如此可在机械制造焊接过程中对焊缝宽度和/或熔深进行全自动实时检测,进而可利于进行精确地机械制造自动焊接控制,提升机械制造焊接产品的生产效率和产品良率,便于实际应用和推广。

13、在一个可能的设计中,分别从所述视频图像数据和所述电弧电压数据中实时提取出采集时间同步的视频图像信息和电弧电压信息,包括:

14、若所述ccd相机的数据采集频率高于所述电弧电压采集模块的数据采集频率,则先从所述电弧电压数据中实时提取出一个电弧电压信息,然后从所述视频图像数据中查找到采集时刻距离该电弧电压信息的采集时间戳最近的一帧视频图像信息,最后将该视频图像信息和该电弧电压信息作为一对采集时间同步的视频图像信息和电弧电压信息;

15、若所述ccd相机的数据采集频率低于所述电弧电压采集模块的数据采集频率,则先从所述视频图像数据中实时提取出一帧视频图像信息,然后从所述电弧电压数据中查找到采集时刻距离该视频图像信息的采集时间戳最近的一个电弧电压信息,最后将该视频图像信息和该电弧电压信息作为一对采集时间同步的视频图像信息和电弧电压信息。

16、在一个可能的设计中,根据所述视频图像信息,提取出熔池轮廓边缘在ccd相机坐标系中的所处二维坐标,包括:

17、对所述视频图像信息依次进行图像去噪处理和灰度转换处理,得到新视频图像;

18、根据熔池在ccd相机坐标系中的已知位置信息,从所述新视频图像中截取出熔池左侧区域图像、熔池右侧区域图像和熔池底端区域图像;

19、对所述熔池左侧区域图像、所述熔池右侧区域图像和所述熔池底端区域图像分别进行基于canny算法的边缘轮廓提取处理,分别得到熔池左侧局部边缘、熔池右侧局部边缘和熔池底端局部边缘在所述ccd相机坐标系中的所处二维坐标;

20、根据所述熔池左侧局部边缘、所述熔池右侧局部边缘和所述熔池底端局部边缘分别在所述ccd相机坐标系中的所处二维坐标,采用椭圆方程对熔池边缘进行拟合,得到呈半椭圆形的熔池边缘在所述ccd相机坐标系中的所处二维坐标。

21、在一个可能的设计中,根据所述熔池左侧局部边缘、所述熔池右侧局部边缘和所述熔池底端局部边缘分别在所述ccd相机坐标系中的所处二维坐标,采用椭圆方程对熔池边缘进行拟合,得到呈半椭圆形的熔池边缘在所述ccd相机坐标系中的所处二维坐标,包括:

22、针对用于构成所述熔池左侧局部边缘的各行边缘点,若对应行有多个边缘点,则基于k均值聚类算法确定该多个边缘点的聚类中心,并将该聚类中心作为对应行的唯一边缘点,若对应行有两个边缘点,则将该两个边缘点的中心点作为对应行的唯一边缘点;

23、针对用于构成所述熔池右侧局部边缘的各行边缘点,若对应行有多个边缘点,则基于k均值聚类算法确定该多个边缘点的聚类中心,并将该聚类中心作为对应行的唯一边缘点,若对应行有两个边缘点,则将该两个边缘点的中心点作为对应行的唯一边缘点;

24、针对用于构成所述熔池底端局部边缘的各列边缘点,若对应列有多个边缘点,则基于k均值聚类算法确定该多个边缘点的聚类中心,并将该聚类中心作为对应列的唯一边缘点,若对应列有两个边缘点,则将该两个边缘点的中心点作为对应列的唯一边缘点;

25、根据所述熔池左侧局部边缘的各行唯一边缘点、所述熔池右侧局部边缘的各行唯一边缘点和所述熔池底端局部边缘的各列唯一边缘点分别在所述ccd相机坐标系中的所处二维坐标,采用椭圆方程对熔池边缘进行拟合,得到呈半椭圆形的熔池边缘在所述ccd相机坐标系中的所处二维坐标。

26、在一个可能的设计中,根据所述视频图像信息,提取出电弧贯穿孔轮廓边缘在ccd相机坐标系中的所处二维坐标,包括:

27、对所述视频图像信息依次进行图像去噪处理和灰度转换处理,得到新视频图像;

28、根据电弧贯穿孔在ccd相机坐标系中的已知位置信息,从所述新视频图像中截取出电弧贯穿孔所在区域图像;

29、对所述电弧贯穿孔所在区域图像进行基于预设灰度阈值的二值化处理,得到二值化图像;

30、对所述二值化图像的中心连通域进行基于canny算法的边缘轮廓提取处理,得到中心连通域边缘在所述ccd相机坐标系中的所处二维坐标,并将该所处二维坐标作为电弧贯穿孔轮廓边缘在所述ccd相机坐标系中的所处二维坐标。

31、在一个可能的设计中,根据所述熔池轮廓边缘在所述ccd相机坐标系中的所处二维坐标,实时提取出熔池宽度值和熔池半长值,包括:先根据所述熔池轮廓边缘在所述ccd相机坐标系中的所处二维坐标,确定具有最大横向间距的一对左侧边缘极点和右侧边缘极点,以及确定位于纵向最低处的底端边缘极点,然后将所述左侧边缘极点与所述右侧边缘极点的横向间距作为熔池宽度值,以及将所述底端边缘极点与所述左侧边缘极点或所述右侧边缘极点的纵向间距作为熔池半长值;

32、和/或,根据所述电弧贯穿孔轮廓边缘在所述ccd相机坐标系中的所处二维坐标,实时提取出电弧贯穿孔宽度值和电弧贯穿孔半长值,包括:先根据所述电弧贯穿孔轮廓边缘在所述ccd相机坐标系中的所处二维坐标,确定具有最大横向间距的一对左侧边缘极点和右侧边缘极点,以及确定位于纵向最低处的底端边缘极点,然后将所述左侧边缘极点与所述右侧边缘极点的横向间距作为电弧贯穿孔宽度值,以及将所述底端边缘极点与所述左侧边缘极点或所述右侧边缘极点的纵向间距作为电弧贯穿孔半长值。

33、在一个可能的设计中,根据所述实际距离,分别换算得到与所述熔池宽度值对应的熔池宽度实际值、与所述熔池半长值对应的熔池半长实际值、与所述电弧贯穿孔宽度值对应的电弧贯穿孔宽度实际值和与所述电弧贯穿孔半长值对应的电弧贯穿孔半长实际值,包括:

34、根据所述实际距离、所述熔池宽度值和所述ccd相机的且成像大小与物距的已知关系,换算得到与所述熔池宽度值对应的熔池宽度实际值;

35、根据所述实际距离、所述熔池半长值和所述ccd相机的且成像大小与物距的已知关系,换算得到与所述熔池半长值对应的熔池半长实际值;

36、根据所述实际距离、所述电弧贯穿孔宽度值和所述ccd相机的且成像大小与物距的已知关系,换算得到与所述电弧贯穿孔宽度值对应的电弧贯穿孔宽度实际值;

37、根据所述实际距离、所述电弧贯穿孔半长值和所述ccd相机的且成像大小与物距的已知关系,换算得到与所述电弧贯穿孔半长值对应的电弧贯穿孔半长实际值。

38、第二方面,提供了一种机械制造自动检测装置,包括有数据接收单元、同步提取单元、边缘提取单元、特征值提取单元、高度换算单元、距离换算单元、特征值换算单元和参数估计单元;

39、所述数据接收单元,用于接收来自ccd相机的视频图像数据和来自电弧电压采集模块的电弧电压数据,其中,所述视频图像数据由所述ccd相机对机械制造焊接现场的熔池及电弧贯穿孔区域实时采集得到,所述电弧电压数据由所述电弧电压采集模块实时采集得到,所述ccd相机通过夹具固定在机械制造用焊枪的后方,所述电弧电压采集模块布置在机械制造用焊机的内部,所述机械制造用焊枪连接所述机械制造用焊机;

40、所述同步提取单元,通信连接所述数据接收单元,用于分别从所述视频图像数据和所述电弧电压数据中实时提取出采集时间同步的视频图像信息和电弧电压信息;

41、所述边缘提取单元,通信连接所述同步提取单元,用于根据所述视频图像信息,分别提取出熔池轮廓边缘和电弧贯穿孔轮廓边缘在ccd相机坐标系中的所处二维坐标;

42、所述特征值提取单元,通信连接所述边缘提取单元,用于根据所述熔池轮廓边缘在所述ccd相机坐标系中的所处二维坐标,实时提取出熔池宽度值和熔池半长值,以及根据所述电弧贯穿孔轮廓边缘在所述ccd相机坐标系中的所处二维坐标,实时提取出电弧贯穿孔宽度值和电弧贯穿孔半长值;

43、所述高度换算单元,通信连接所述同步提取单元,用于根据所述电弧电压信息,实时换算得到所述机械制造用焊枪的焊接高度;

44、所述距离换算单元,通信连接所述高度换算单元,用于根据所述焊接高度和所述机械制造用焊枪在所述ccd相机坐标系中的已知位置信息,实时换算得到从所述熔池及电弧贯穿孔区域到所述ccd相机的实际距离;

45、所述特征值换算单元,分别通信连接所述距离换算单元和所述特征值提取单元,用于根据所述实际距离,分别换算得到与所述熔池宽度值对应的熔池宽度实际值、与所述熔池半长值对应的熔池半长实际值、与所述电弧贯穿孔宽度值对应的电弧贯穿孔宽度实际值和与所述电弧贯穿孔半长值对应的电弧贯穿孔半长实际值;

46、所述参数估计单元,通信连接所述特征值换算单元,用于将所述熔池宽度实际值、所述熔池半长实际值、所述电弧贯穿孔宽度实际值和所述电弧贯穿孔半长实际值实时导入基于多变量线性回归的且已预训练的焊接质量衡量参数估计模型,输出得到所述机械制造焊接现场的焊接质量衡量参数,其中,所述焊接质量衡量参数包含有焊缝宽度和/或熔深。

47、第三方面,本发明提供了一种计算机设备,包括有依次通信连接的存储器、处理器和收发器,其中,所述存储器用于存储计算机程序,所述收发器用于收发消息,所述处理器用于读取所述计算机程序,执行如第一方面或第一方面中任意可能设计所述的机械制造自动检测方法。

48、第四方面,本发明提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有指令,当所述指令在计算机上运行时,执行如第一方面或第一方面中任意可能设计所述的机械制造自动检测方法。

49、第五方面,本发明提供了一种包含指令的计算机程序产品,当所述指令在计算机上运行时,使所述计算机执行如第一方面或第一方面中任意可能设计所述的机械制造自动检测方法。

50、上述方案的有益效果:

51、(1)本发明创造性提供了一种利用多变量线性回归模型来估计焊接质量衡量参数的机械制造自动检测方案,即在接收到来自ccd相机的视频图像数据和来自电弧电压采集模块的电弧电压数据后,先通过一系列数据处理提取得到熔池宽度实际值、熔池半长实际值、电弧贯穿孔宽度实际值和电弧贯穿孔半长实际值,然后将这些实际值实时导入基于多变量线性回归的且已预训练的焊接质量衡量参数估计模型,即可输出得到机械制造焊接现场的且包含有焊缝宽度和/或熔深的焊接质量衡量参数,如此可在机械制造焊接过程中对焊缝宽度和/或熔深进行全自动实时检测,进而可利于进行精确地机械制造自动焊接控制,提升机械制造焊接产品的生产效率和产品良率,便于实际应用和推广。

- 还没有人留言评论。精彩留言会获得点赞!