用于汽车铝合金前副车架的焊接工艺的制作方法

本发明涉及汽车零部件焊接领域,特别涉及一种用于汽车铝合金前副车架的焊接工艺。

背景技术:

1、目前,发展节能与新能源汽车,突破以铝合金为代表的一系列汽车轻量化关键性技术,已成为我国应对能源短缺和环境挑战的必然选择和重大举措。

2、传统的钢制前副车架无法适应新能源汽车的发展,铝合金作为汽车轻量化首选材料之一,其比重轻,仅为钢铁材料的1/3,强度高、塑性好,可以通过热处理改变其力学性能,并具有良好的低温性能。

3、铝合金材料的加工工艺性能好,具有良好的抗蚀性。其减震性好、具有高疲劳寿命的同时也具有良好的冲击性能等特点,而且无磁、无毒、无火花放电。另外,铝合金材料还可以回收、循环使用,是很好的“绿色材料”。铝制轻型材料结构件的研究对整车轻量化的工作有重要意义。

4、有鉴于此,本申请发明人设计了一种用于汽车铝合金前副车架的焊接工艺,以期克服上述技术问题。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中钢制前副车架无法适应新能源汽车发展的缺陷,提供一种用于汽车铝合金前副车架的焊接工艺。

2、本发明是通过下述技术方案来解决上述技术问题的:

3、一种用于汽车铝合金前副车架的焊接工艺,其特点在于,所述焊接工艺包括以下步骤:

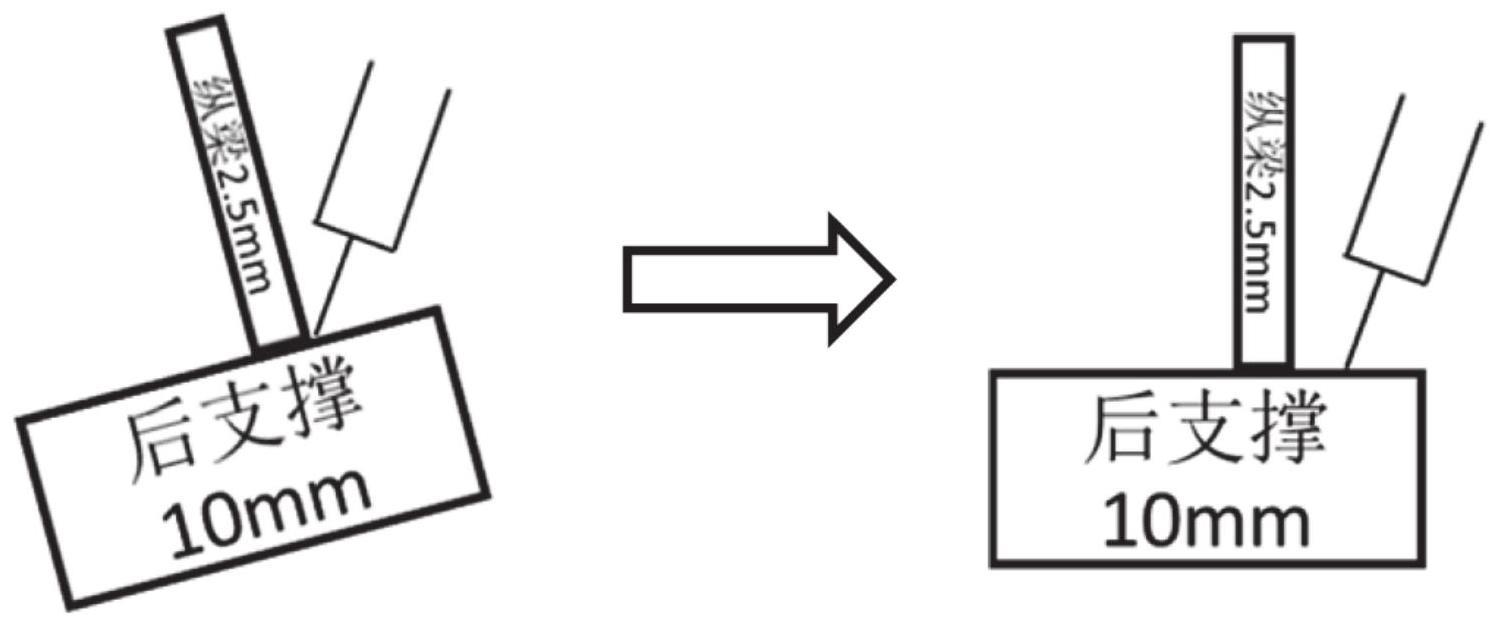

4、s1、将后支撑、纵梁和前塔焊接,形成纵梁焊接分总成;在焊接过程中,夹具旋转90°,使得所述后支撑与纵梁的焊缝处于水平位置;

5、焊枪的指向偏移所述后支撑1.0-2.0mm,前倾角为5-15°,侧倾角为60-70°,焊接速度为60-75cm/min,送丝速度为8-10m/min。

6、根据本发明的一个实施例,焊接的弧长为-15至-5,电感为0-10。

7、根据本发明的一个实施例,所述焊接工艺还包括:

8、s2、将前梁、中梁和后梁分别与所述纵梁焊接分总成焊接,形成前副车架框架焊接总成一;

9、对待焊接零件进行焊前清洗,铝焊丝进行50℃至65℃的加热,厚板焊前预热90℃至120℃;

10、将待焊接零件水平旋转90°,所述后支撑在下,所述后梁在上进行焊接。根据本发明的一个实施例,所述步骤s2中,焊枪指向偏移所述后支撑1.0-2.0mm,前倾角为0-8°,侧倾角为60-80°,焊接速度为60-80cm/min,送丝速度为9-11m/min。

11、根据本发明的一个实施例,所述步骤s2中,焊接的弧长为-8至-18,电感为0-10。

12、根据本发明的一个实施例,所述步骤s2中,焊接的气孔直径小于1.0mm。

13、根据本发明的一个实施例,所述焊接工艺还包括:

14、s3、所述前副车架框架焊接总成一与稳定杆支架、转向机支架左、转向机支架右、悬置后梁、前悬置支架焊接,形成前副车架框架焊接总成二;

15、焊接从两头起弧到中间收弧,起弧引入长度为5-15mm,起弧引入角度为90-110°,中间收弧处焊缝重叠10-20mm。

16、根据本发明的一个实施例,所述步骤s3中每一零件焊接形成的焊缝包括第一焊缝、第二焊缝和第三焊缝,所述第一焊缝的起弧引入长度为10-20mm,起弧引入角度为80-100°,收弧留空5-10mm;

17、所述第二焊缝的中间起弧两头收弧,两个起弧间隔10-20mm,两个收弧处留空5-15mm;

18、所述第三焊缝两头起弧中间收弧,起弧引入长度10-20mm,起弧引入角度130-150°,中间收弧处焊缝重叠10-20mm。

19、根据本发明的一个实施例,所述焊接工艺还包括:

20、s4、所述前副车架框架焊接总成二与控制臂支架左、控制臂支架右、后悬置支架、加强板左、右加强板、悬置前梁焊接,形成前副车架框架焊接总成三;

21、两头起弧中间2/3长度处收弧,起弧引入长度为30-50mm,起弧引入角度为135-155°,收弧处焊缝重叠10-20mm。

22、根据本发明的一个实施例,所述焊接工艺还包括:

23、s5、前副车架框架焊接总成三与右悬置支架焊接,形成前副车架焊接总成。

24、本发明的积极进步效果在于:

25、本发明用于汽车铝合金前副车架的焊接工艺,通过工件姿态、焊枪倾角、焊接工艺参数、焊缝布置等创新点,解决了异种铝合金焊接、差厚板铝合金焊接、根部未熔合、气孔等难点,大幅度提高焊缝质量,增强焊缝强度,减少接头应力,提高台架性能疲劳寿命到3.4倍,提升生产效率。可广泛应用于新能源汽车铝合金底盘焊接工艺。

技术特征:

1.一种用于汽车铝合金前副车架的焊接工艺,其特征在于,所述焊接工艺包括以下步骤:

2.如权利要求1所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,焊接的弧长为-15至-5,电感为0-10。

3.如权利要求1所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述焊接工艺还包括:

4.如权利要求3所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述步骤s2中,焊枪指向偏移所述后支撑1.0-2.0mm,前倾角为0-8°,侧倾角为60-80°,焊接速度为60-80cm/min,送丝速度为9-11m/min。

5.如权利要求4所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述步骤s2中,焊接的弧长为-8至-18,电感为0-10。

6.如权利要求5所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述步骤s2中,焊接的气孔直径小于1.0mm。

7.如权利要求3所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述焊接工艺还包括:

8.如权利要求7所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述步骤s3中每一零件焊接形成的焊缝包括第一焊缝、第二焊缝和第三焊缝,所述第一焊缝的起弧引入长度为10-20mm,起弧引入角度为80-100°,收弧留空5-10mm;

9.如权利要求7所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述焊接工艺还包括:

10.如权利要求9所述的用于汽车铝合金前副车架的焊接工艺,其特征在于,所述焊接工艺还包括:

技术总结

本发明提供了一种用于汽车铝合金前副车架的焊接工艺,其包括以下步骤:S<subgt;1</subgt;、将后支撑、纵梁和前塔焊接,形成纵梁焊接分总成;在焊接过程中,夹具旋转90°,使得所述后支撑与纵梁的焊缝处于水平位置;焊枪的指向偏移所述后支撑1.0‑2.0mm,前倾角为5‑15°,侧倾角为60‑70°,焊接速度为60‑75cm/min,送丝速度为8‑10m/min。本发明通过工件姿态、焊枪倾角、焊接工艺参数、焊缝布置等创新点,解决了异种铝合金焊接、差厚板铝合金焊接、根部未熔合、气孔等难点,大幅度提高焊缝质量,增强焊缝强度,减少接头应力,提高台架性能疲劳寿命到3.4倍,提升生产效率。可广泛应用于新能源汽车铝合金底盘焊接工艺。

技术研发人员:顾勇,马立,钱丹辉,卢杰

受保护的技术使用者:上海汇众汽车制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!