用于晶圆的加工方法、晶圆和芯片与流程

本申请涉及半导体加工,例如涉及一种用于晶圆的加工方法、晶圆和芯片。

背景技术:

1、在半导体加工过程中,需通过切割晶圆工序获得单个的芯片,比如,智能卡芯片。

2、低介电常数(low-k)晶圆包括硅基材和位于硅基材上方的电路层。电路层包含金属材料和低介电常数(low-k)材料。金属材料和low-k材料层叠设置。金属材料包括cu、al等。晶圆的表面设置有切割道,按照切割道进行切割,以实现切割晶圆加工,进而获得单个的芯片。

3、相关技术中,对于low-k晶圆的量产加工,结合图1所示,普遍采用3次窄(narrow)激光加工打散电路层的材料的分子链。即,在low-k晶圆的切割道区域,采用窄(narrow)激光进行3次激光加工,形成凹陷部。然后,再按照凹陷部,通过刀片切断晶圆,以获得单个的芯片。

4、在实现本公开实施例的过程中,发现相关技术中至少存在如下问题:

5、相关技术中,经3次窄(narrow)激光加工获得的芯片的抗应力能力较低,使得芯片在三轮应力测试过程中的失效率较高。并且,3次窄(narrow)激光加工易导致晶圆分层问题。

6、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本申请的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

2、本公开实施例提供了一种用于晶圆的加工方法、晶圆和芯片,通过较低的能量值的激光对切割道进行开槽加工,提高了切割后的芯片的抗应力能力,提高了芯片在三轮应力测试过程中的通过率,减少了激光加工过程导致的晶圆分层现象。

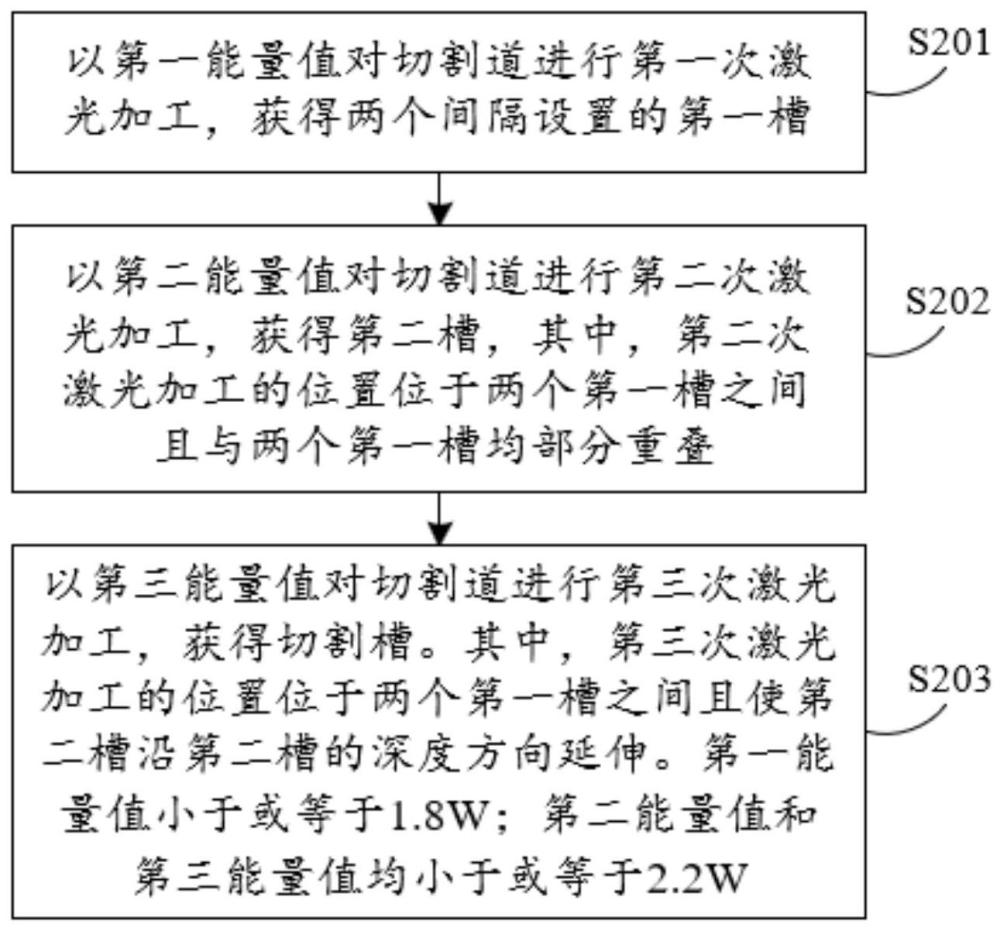

3、在一些实施例中,提供了一种用于晶圆的加工方法,晶圆的表面设置有切割道,加工方法包括:以第一能量值对切割道进行第一次激光加工,获得两个间隔设置的第一槽;以第二能量值对切割道进行第二次激光加工,获得第二槽;第二次激光加工的位置位于两个第一槽之间且与两个第一槽均部分重叠;以第三能量值对切割道进行第三次激光加工,获得切割槽;第三次激光加工的位置位于两个第一槽之间且使第二槽沿第二槽的深度方向延伸;其中,第一能量值小于或等于1.8w;第二能量值和第三能量值均小于或等于2.2w。

4、可选地,第一次激光加工时激光束的宽度小于第二次激光加工时激光束的宽度;第一次激光加工时激光束的宽度小于第三次激光加工时激光束的宽度。

5、可选地,第一次激光加工时激光束的宽度为7μm至10μm;第二次激光加工时激光束的宽度为35μm至40μm;第三次激光加工时激光束的宽度为35μm至40μm。

6、可选地,第一能量值的范围为1.4w至1.8w;第二能量值的范围为1.6w至2.2w;第三能量值的范围为1.6w至2.2w。

7、可选地,晶圆包括电路层,两个第一槽之间的间距为35μm至38μm;第一槽和切割槽的深度均大于电路层的厚度。

8、可选地,切割槽的深度与电路层的厚度的差值大于或等于2μm。

9、可选地,切割槽的顶部宽度大于底部宽度;沿着切割槽的深度方向,切割槽的两侧侧壁逐渐收缩。

10、可选地,第一次激光加工时,激光的频率为140khz至220khz;激光的移动速度为350mm/s至450mm/s;第二次激光加工时,激光的频率为40khz至60khz;激光的移动速度为300mm/s至400mm/s;第三次激光加工时,激光的频率为40khz至60khz;激光的移动速度为300mm/s至400mm/s。

11、在一些实施例中,提供了一种晶圆,晶圆的表面设置有切割槽,切割槽是采用如前任一实施例的用于晶圆的加工方法获得的。

12、在一些实施例中,提供了一种芯片,芯片是按照如前述的晶圆的切割槽,对晶圆进行切割得到的。

13、本公开实施例提供的用于晶圆的加工方法、晶圆和芯片,可以实现以下技术效果:

14、本公开实施例提供的用于晶圆的加工方法,通过第一能量值小于或等于1.8w,第二能量值和第三能量值均小于或等于2.2w,实现通过较低的能量值的激光对切割道进行激光加工。实际应用时,通过较低的能量值的激光进行开切割槽加工,使得加工过程中留存在芯片材料里的应力较低,进而提高芯片的抗应力能力。在进行三轮应力测试时,由于留存在芯片材料里的应力较低,以及力的相互性,使得芯片在测试时反馈的应力较低,减小了芯片在测试时发生破裂的概率,以降低芯片在三轮应力测试过程中的失效率。而且,通过较低的能量值的激光对切割道进行激光加工,使得加工过程中对晶圆施加的应力较低,即,对晶圆施加的应力小于晶圆的层与层之间的结合力,以减少晶圆的层与层之间出现剥离的现象,进而减少晶圆在激光加工过程中导致的分层问题。

15、本公开实施例提供的用于晶圆的加工方法,通过对切割道进行第一次激光加工,获得两个间隔设置的第一槽,为后续的第二次激光加工和第三次激光加工提供了区域准备。通过对切割道进行第二次激光加工,获得第二槽,以及第二次激光加工的位置位于两个第一槽之间且与两个第一槽均部分重叠,实现初步去除两个第一槽之间的材料。通过对切割道进行第三次激光加工,获得切割槽,以及第三次激光加工的位置位于两个第一槽之间且使第二槽沿第二槽的深度方向延伸,实现进一步去除两个第一槽之间的材料。通过第二次激光加工和第三次激光加工去除两个第一槽之间的材料,使得切割槽的底面更加平整,提高后续刀片切割的稳定性。

16、本公开实施例提供的晶圆,晶圆的表面设置有切割槽,切割槽是采用如前任一实施例的用于晶圆的加工方法获得的,使得切割槽的底面更加平整,提高后续刀片切割的稳定性。实际应用时,切割槽加工过程中留存在芯片材料里的应力较低,能够提高芯片的抗应力能力。

17、本公开实施例提供的芯片,是按照前述的晶圆的切割槽,对晶圆进行切割得到的,提高了芯片的抗应力能力,降低了芯片在三轮应力测试过程中的失效率。

18、以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本申请。

技术特征:

1.一种用于晶圆的加工方法,晶圆的表面设置有切割道,其特征在于,加工方法包括:

2.根据权利要求1所述的用于晶圆的加工方法,其特征在于,

3.根据权利要求2所述的用于晶圆的加工方法,其特征在于,

4.根据权利要求1至3中任一项所述的用于晶圆的加工方法,其特征在于,

5.根据权利要求1至3中任一项所述的用于晶圆的加工方法,晶圆包括电路层,其特征在于,

6.根据权利要求5所述的用于晶圆的加工方法,其特征在于,

7.根据权利要求1至3中任一项所述的用于晶圆的加工方法,其特征在于,

8.根据权利要求1至3中任一项所述的用于晶圆的加工方法,其特征在于,

9.一种晶圆,其特征在于,晶圆的表面设置有切割槽,切割槽是采用如权利要求1至8中任一项所述的用于晶圆的加工方法获得的。

10.一种芯片,其特征在于,芯片是按照如权利要求9所述的晶圆的切割槽,对晶圆进行切割得到的。

技术总结

本申请涉及半导体加工技术领域,公开一种用于晶圆的加工方法、晶圆和芯片。用于晶圆的加工方法包括:以第一能量值对切割道进行第一次激光加工,获得两个间隔设置的第一槽;以第二能量值对切割道进行第二次激光加工,获得第二槽;第二次激光加工的位置位于两个第一槽之间且与两个第一槽均部分重叠;以第三能量值对切割道进行第三次激光加工,获得切割槽;第三次激光加工的位置位于两个第一槽之间且使第二槽沿第二槽的深度方向延伸;第一能量值小于或等于1.8W;第二能量值和第三能量值均小于或等于2.2W。本申请中,通过较低的能量值的激光对切割道进行开槽加工,提高了切割后的芯片的抗应力能力,减少了激光加工过程导致的晶圆分层现象。

技术研发人员:王玲,陈凝,马旭

受保护的技术使用者:紫光同芯微电子有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!