一种基于机器视觉的自动点焊引导方法及系统与流程

本发明涉及点焊引导检测,具体为一种基于机器视觉的自动点焊引导方法及系统。

背景技术:

1、点焊技术是工业制造过程中最重要的部分之一,是指焊接时利用柱状电极,在两块搭接工件接触面之间形成焊点的焊接方法,点焊时,先加压使工件紧密接触,随后接通电流,在电阻热的作用下工件接触处熔化,冷却后形成焊点。点焊主要用于厚度4mm以下的薄板构件冲压件焊接。

2、对于一些钢材件的连接或钢管的焊缝目前大多也同样采用点焊的方式,点焊分为人工点焊和机械点焊两种,人工点焊应用范围主要为一些小型的电子设备(电气组件或电路板的引脚焊接等),对于钢材的点焊,为机械点焊为主,机械点焊时,通过机械臂带动点焊端头的移动,使得点焊端头与点焊区对应,目前对于机械点焊的过程中,都是由人工进行监督,其流程较为繁琐,造成人力资源支出的问题,同时也导致了人为工作量大、效率低的情况。

技术实现思路

1、本发明的目的在于提供一种基于机器视觉的自动点焊引导方法和系统,以解决上述背景技术中提出机械点焊过程中,人工进行监督的方式,造成人力资源支出的同时,也导致了流程繁琐、人为工作量大和效率低的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种基于机器视觉的自动点焊引导方法,包括如下步骤:

4、s1.焊点识别:采用工业相机对焊件进行扫描,获取焊接点所在的位置和深度信息,压印在工业相机的cmos芯片上;

5、s2.数据预处理:读取cmos芯片上的信息,识别出平面、深度信息,传送至工业计算机;

6、s3.焊点定位:通过工业计算机内置的cgan+stc算法识别出焊点位置;

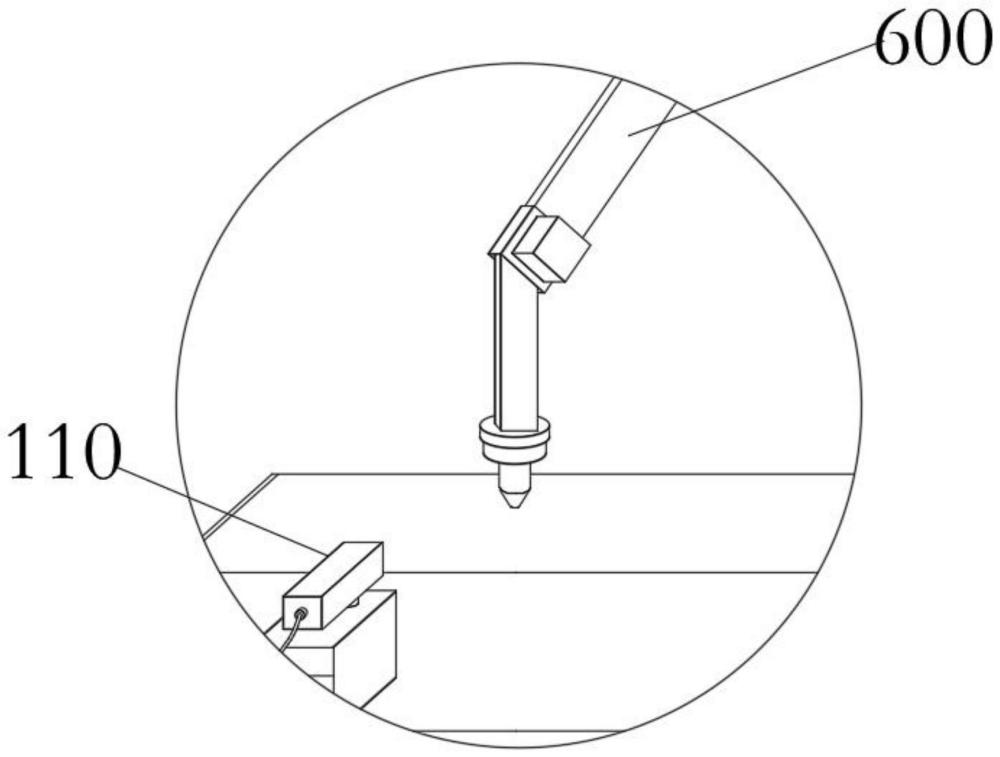

7、s5.焊炬引导:工业计算机将焊点位置信息传送至多轴机器人的控制模块内,多轴机器人的将焊枪夹持靠近焊点位置,进行点焊。

8、一种基于机器视觉的自动点焊引导系统,包括:

9、焊点识别模块,安装在点焊流水线一侧,所述焊点识别模块包括工业相机;

10、处理模块,所述处理模块与所述焊点识别模块连接,对焊点识别模块采集的图像信息进行处理获取焊接工件的位置以及轮廓信息;

11、控制模块,其与所述处理模块连接,与多轴机器人连接;

12、通信模块,用于在控制模块与多轴机器人之间进行控制信号传递。

13、优选的,所述工业相机为3d结构光相机。

14、与现有技术相比,本发明的有益效果是:

15、1、本申请提供的基于机器视觉的点焊引导方法,所提出的基于cgan+stc的跟踪算法的跟踪方法在减小焊缝跟踪的平均误差和最大误差方面具有更大的优势,可以进一步提高焊接精度。

16、2、本申请提供的基于机器视觉的点焊引导方法,在由不同焊接电流引起的不同强度的噪声干扰下,可以减小平均焊接误差,对焊缝的跟踪具有稳定性和鲁棒性;

17、3、本申请提供的基于机器视觉的自动点焊引导系统通过设置图像采集模块、处理模块、控制模块,对焊接时图像的实时采集做到更精确,结合工业计算机的强大计算能力,通过相应的算法对焊接工件进行实时获取分析轮廓信息,然后控制焊炬的运动,做到精确焊接,有效的实现了点焊检测的功能化和智能化,有效的解决了人工检测流程繁琐、人为工作量大和效率低的问题。

技术特征:

1.一种基于机器视觉的自动点焊引导方法,其特征在于,包括如下步骤:

2.一种基于机器视觉的自动点焊引导系统,其特征在于,包括:

3.根据权利要求2所述的一种基于机器视觉的自动点焊引导系统,其特征在于:所述工业相机为3d结构光相机。

技术总结

本发明公开了一种基于机器视觉的自动点焊引导系统,包括:焊点识别模块,焊点识别模块包括工业相机;处理模块,处理模块与焊点识别模块连接,对焊点识别模块采集的图像信息进行处理获取焊接工件的位置以及轮廓信息;控制模块,其与处理模块连接,与多轴机器人连接;通信模块,用于在控制模块与多轴机器人之间进行控制信号传递。本系统将工业计算机的运算能力与本发明提供的方法与系统结合,能够减小焊缝跟踪的平均误差和,可以进一步提高焊接精度,对焊缝的跟踪具有稳定性和鲁棒性,做到精确焊接,有效的实现了点焊检测的智能化,有效的解决了人工检测流程繁琐、工作量大和效率低的问题。

技术研发人员:邢云生,潘岩,黄振纲

受保护的技术使用者:上海研视信息科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!