一种低屈强比2000MPa级超高强度钢及其制备方法与流程

一种低屈强比2000mpa级超高强度钢及其制备方法

技术领域

[0001]

本发明属于钢铁合金材料技术领域,具体涉及一种低屈强比2000mpa级超高强度钢及其制备方法。

背景技术:

[0002]

在汽车、航天等领域,超高强度钢,尤其抗拉强度>2000mpa,是实现轻量化、高安全性所追求的极限性能材料。然而,在2000mpa以上强度下,材料塑性损失较大(延伸率<10%),且依赖高含量昂贵合金元素(如co、ni等)以及复杂制备工艺来保证性能,面临塑韧性差、原料成本高及制备成本高等系列问题。因此,如何利用“材料素化设计”理念开发出绿色化2000mpa级超高强

-ꢀ

高塑性钢是巨大的挑战。

[0003]

2000mpa级超高强度钢主要有热冲压成形钢、马氏体时效钢、低合金高碳钢、纳米贝氏体钢以及超高强中锰钢。热冲压成形钢在2000mpa强度级别面临塑性低于10%的问题,而马氏体时效钢、低合金高碳钢、纳米贝氏体钢均面临合金成本高、工艺复杂及制备效率低的问题。2000mpa级超高强中锰钢是2017 年后出现的新钢种,具有较低的合金成分,但是其制备过程一般需要经历热轧、温轧、退火、冷轧及回火工序等几道复杂工序。因而,目前并无低成本易制备且塑性超过10%的2000mpa级钢铁材料。此外,2000mpa级别的超高强度钢面临冷成型困难的问题,需要降低材料的屈强比。因此,开发低屈强比的2000mpa 级超高强-高塑性材料意义重大。

技术实现要素:

[0004]

针对上述现有技术存在的不足之处,本发明提供了一种低屈强比2000mpa 级超高强度钢及其制备方法。

[0005]

本发明第一方面提供的一种低屈强比2000mpa级超高强度钢,其化学成分质量百分比为:c:0.2%-0.4%,mn:5%-9%,si:1%-2%,v:0.1%-0.3%,余量为fe及不可避免杂质,其中,所述超高强度钢的ms点低于250℃,屈强比低于0.6、抗拉强度大于2000mpa、断后延伸率>10%。

[0006]

进一步的,所述超高强度钢的组织包括马氏体和残余奥氏体,其中,所述残余奥氏体占所述所述超高强度钢的体积的25%-45%,所述超高强度钢的组织微观结构为层状复相组织结构。

[0007]

进一步的,所述超高强度钢中的奥氏体呈杆状,所述超高强度钢中的马氏体呈织构。

[0008]

本发明提供的一种低屈强比2000mpa级超高强度钢,针对目前2000mpa级材料存在的共性问题,采用低成本fe-c-si-mn-v低合金中锰成分,通过物理冶金控制原奥氏体结构,以诱导具有织构特征的马氏体相变,进而控制马氏体亚结构和微观织构,使得组织具有层状结构等特征,从而实现结构增塑,同时结合亚稳奥氏体的控制,实现低屈服强度以及相变诱导塑性效应,最终实现材料的强塑性提升。本发明提供的超高强度钢相较于现有技术中

的马氏体时效钢、纳米贝氏体钢等,没有添加昂贵合金元素co、ni等,同时,本发明所添加的碳含量较低,使材料的原料成本低及焊接性能良好,其力学性能指标为:屈强比低于0.6,抗拉强度大于2000mpa,断后延伸率大于10%。综合性能优于大部分2000mpa级材料,因此,本发明提供的超高强度钢可保证材料的冷成型,解决超高强度材料成型困难的问题,拓宽其应用领域。

[0009]

本发明第二方面提供的一种低屈强比2000mpa级超高强度钢的制备方法,包括如下步骤:

[0010]

(1)将如上述所述的化学成分进行冶炼,并铸造成铸坯或钢锭;

[0011]

(2)将所述铸坯或钢锭加热至完全奥氏体化温度,保温2-3h后,对在旋转状态下的所述铸坯或钢锭进行多道次锻造,获得具有圆形或方形截面的试样;

[0012]

(3)将所述试样在空气中冷却至室温,获得包含体积分数为20%-35%奥氏体的试样;

[0013]

(4)对所述试样在150-300℃的温度下,回火配分处理10-180min后,冷至室温获得所述超高强度钢。

[0014]

进一步的,在步骤(2)中的所述完全奥氏体化温度为850-900℃。

[0015]

进一步的,在步骤(2)中所述铸坯或钢锭的锻造比大于9。

[0016]

进一步的,在步骤(2)中的多道次锻造的终锻温度大于450℃。

[0017]

本发明提供的一种低屈强比2000mpa级超高强度钢的制备方法,通过采用单一的控制锻造热加工方法,结合简单回火配分处理,相较于纳米贝氏体钢、超高强中锰钢等,省却了长时间多道次退火、冷轧及快速加热等工序,工艺流程简化,工业化应用潜力大。

[0018]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

[0019]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0020]

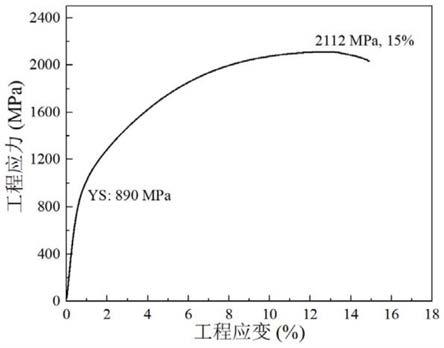

图1为本发明示例性实施例1制得的超高强度钢的拉伸曲线;

[0021]

图2为本发明示例性实施例1制得的试样锻后室温组织和回火配分处理后组织的xrd衍射峰;

[0022]

图3为本发明示例性实施例1制得的超高强度钢的最终组织的层状特征。

具体实施方式

[0023]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

本发明提供的一种低屈强比2000mpa级超高强度钢,其化学成分质量百分比为:c:0.2%-0.4%,mn:5%-9%,si:1%-2%,v:0.1%-0.3%,余量为fe及不可避免杂质,其中,所述超高强度钢的ms点低于250℃,屈强比低于0.6、抗拉强度大于2000mpa、断后延伸率>

10%。

[0025]

本发明所提供的低屈强比2000mpa级超高强度钢中各合金元素作用如下: (1)加入质量百分比为0.2%-0.4%的c,不但能够起到固溶强化的作用,而且还能够保证有足够量的碳用于回火配分处理,对超高强度钢中的奥氏体进行稳定;(2)加入质量百分比为5%-9%的mn,能够稳定奥氏体并扩大奥氏体相区,增加材料的淬透性,保证材料在低温锻造过程中仍然为全奥氏体组织;(3)加入质量百分比为1%-2%的si,在回火配分处理过程中,能够抑制碳化物的形成,进而避免奥氏体的分解,保证获得具有高体积分数残余奥氏体的超高强度钢; (4)加入质量百分比为0.1%-0.3%的v,不但能够细化原奥氏体晶粒,同时形成的弥散纳米析出以增加材料的强度。本发明提供的化学成分能够保证材料的 ms温度低于250℃,从而保证材料经控制锻造冷却至室温后可获得20%-35%的奥氏体,并使部分残余奥氏体在回火配分处理过程中增加其稳定性的同时,还能够使残余奥氏体提高一定比例的体积分数,最终使超高强度钢中的残余奥氏体体积分数为25%-45%。并且,本发明提供的超高强度钢相较于现有技术中的马氏体时效钢、纳米贝氏体钢等,没有添加昂贵合金元素co、ni等,同时,本发明所添加的碳含量较低,使材料的原料成本低及焊接性能良好,其力学性能指标为:屈强比低于0.6,抗拉强度大于2000mpa,断后延伸率大于10%。综合性能优于大部分2000mpa级材料,因此,本发明提供的超高强度钢可保证材料的冷成型,解决超高强度材料成型困难的问题,拓宽其应用领域。

[0026]

作为一优选实施方式,所述超高强度钢的组织包括马氏体和残余奥氏体,其中,所述残余奥氏体占所述所述超高强度钢的体积的25%-45%,所述超高强度钢的组织微观结构为层状复相组织结构。

[0027]

由于,亚稳奥氏体的控制中需要避免过量体积分数的残余奥氏体,因为大量体积分数的残余奥氏体在拉伸变形过程中发生trip效应,形成的硬相马氏体过多,超高强度钢会发生脆断行为,最终因持续变形能力较差并不能达到 2000mpa,塑性也很差。基于上述原理,对材料的组织微观结构和组分控制后,适度增加亚稳奥氏体的体积分数,最终获得含有马氏体及稳定性适中的且体积分数为25%-45%的残余奥氏体的超高强度钢,既保证了超高强度钢具有低的屈服强度,同时大量残余奥氏体通过协调变形及trip效应,最终获得的材料的屈强比低于0.6,抗拉强度大于2000mpa,断后延伸率大于10%。

[0028]

进一步的,超高强度钢中的奥氏体呈杆状,超高强度钢中的马氏体呈织构。通过控制相变前的原奥氏体晶粒形态,使原奥氏体晶粒的微观形态在三维空间呈现杆状的仿生结构,进而可为诱导马氏体相变织构提供条件,进而可实现对超高强度钢的结构增塑。又由于,结构增塑的本质即为界面滑移,因此层状马氏体结构组织可以显著改善2000mpa级超高强钢的塑韧性。同时,呈现杆状的仿生结构的原奥氏体结构在三维空间内将限制马氏体在各方向的生长,从而细化马氏体整体晶粒尺寸,进而实现了相较于等效的等轴原奥氏体晶粒可以达到进一步细晶强化的效果。

[0029]

本发明提供的一种低屈强比2000mpa级超高强度钢的制备方法,包括如下步骤:

[0030]

(1)将如上述所述的化学成分进行冶炼,并铸造成铸坯或钢锭;

[0031]

(2)将所述铸坯或钢锭加热至完全奥氏体化温度850-900℃,保温2-3h 后,对在旋转状态下的所述铸坯或钢锭进行多道次锻造,获得具有圆形或方形截面的试样;其中,终锻温度大于450℃,铸坯或钢锭的锻造比大于9;

[0032]

(3)将所述试样在空气中冷却至室温,获得包含体积分数为20%-35%奥氏体的试样;

[0033]

(4)对所述试样在150-300℃的温度下,回火配分处理10-180min后,冷至室温获得所述超高强度钢。

[0034]

本发明通过调整超高强度钢的化学成分配比,采用低成本的fe-c-si-mn-v 低合金中锰成分,相较于传统超高强度钢仅依赖trip效应提升其强塑性的同时,还进一步将结构增塑和trip效应增塑相结合。具体地,通过低温控制锻造的手段,通过对在旋转状态下的所述铸坯或钢锭进行多道次锻造,控制相变前的原奥氏体晶粒形态,使原奥氏体晶粒的微观形态在三维空间呈现杆状的仿生结构,进而可为诱导马氏体相变织构提供条件,进而可实现对超高强度钢的结构增塑。由于,结构增塑的本质即为界面滑移,因此,可以显著改善脆性材料的塑韧性。同时,呈现杆状的仿生结构的原奥氏体结构在三维空间内将限制马氏体在各方向的生长,从而细化马氏体整体晶粒尺寸,进而实现了相较于等效的等轴原奥氏体晶粒可以达到进一步细晶强化的效果。此外,本发明还通过调整超高强度钢的化学成分配比,保证锻造后的试样的室温组织可以获得一定体积分数的亚稳奥氏体,进而使原奥氏体因室温温度容易控制,因此本发明可保证亚稳奥氏体的组织含量的精确控制,并在随后经过回火配分处理时可增加亚稳奥氏体的稳定性,同时适度增加亚稳奥氏体的体积分数,最终获得含有马氏体及稳定性适中的且体积分数为25%-45%的残余奥氏体的超高强度钢,既保证了超高强度钢具有低的屈服强度,同时大量残余奥氏体通过协调变形及trip 效应,又可以增加超高强度钢的持续变形能力,最终提高超高强度钢材料的强塑性。其中,亚稳奥氏体的控制中需要避免过量体积分数的残余奥氏体,因为大量体积分数的残余奥氏体在拉伸变形过程中发生trip效应,形成的硬相马氏体过多,超高强度钢会发生脆断行为,最终因持续变形能力较差并不能达到 2000mpa,塑性也很差。基于上述原理,对材料的组织微观结构和组分控制后,最终获得含有25%-45%体积分数的残余奥氏体+马氏体的层状复相组织,材料的屈强比低于0.6,抗拉强度大于2000mpa,断后延伸率大于10%。

[0035]

实施例1

[0036]

一种低屈强比2000mpa级超高强度钢,其化学成分质量百分比为:c:0.24%, mn:7.5%,si:1%,v:0.1%,余量为fe及不可避免杂质,其中,超高强度钢的ms点低于250℃。

[0037]

一种低屈强比2000mpa级超高强度钢的制备方法,包括如下步骤:

[0038]

(1)将如上述所述的化学成分进行冶炼,并铸造成铸坯或钢锭;

[0039]

(2)将铸坯或钢锭加热至850℃,保温2h后,对在旋转状态下的铸坯或钢锭进行多道次锻造,获得具有圆形或方形截面的试样;其中,终锻温度为 450℃,锻造比为16;

[0040]

(3)将试样在空气中冷却至室温,获得包含体积分数为30%奥氏体的试样;

[0041]

(4)对试样在200℃的温度下,回火配分处理60min后,冷至室温获得超高强度钢。

[0042]

经力学性能检测本实施例制备的超高强度钢的性能指标如下:屈服强度 890mpa,抗拉强度为2112mpa,断后延伸率为15%,屈强比为0.42,其拉伸曲线如图1所示。

[0043]

如图2的xrd曲线所示,锻造后的试样的室温组织含有30%的亚稳奥氏体,经回火配分处理后的试样的最终组织含有马氏体和占试样体积分数为34%的残余奥氏体。

[0044]

如图3的ipf图所示,本实施例制备的超高强度钢的最终组织为层状结构,组织在td方向有显著的拉长趋势,形成了一定量的马氏体织构,在fd方向的马氏体生长受到限制,

晶粒显著细化。

[0045]

实施例2

[0046]

一种低屈强比2000mpa级超高强度钢,其化学成分质量百分比为:c:0.26%, mn:7%,si:1.2%,v:0.1%,余量为fe及不可避免杂质,其中,所述超高强度钢的ms点低于250℃。

[0047]

一种低屈强比2000mpa级超高强度钢的制备方法,包括如下步骤:

[0048]

(1)将如上述所述的化学成分进行冶炼,并铸造成铸坯或钢锭;

[0049]

(2)将所述铸坯或钢锭加热至850℃,保温2h后,对在旋转状态下的铸坯或钢锭进行多道次锻造,获得具有圆形或方形截面的试样;其中,终锻温度为450℃,锻造比为16;

[0050]

(3)将所述试样在空气中冷却至室温,获得包含体积分数为20%-35%奥氏体的试样;

[0051]

(4)对所述试样在300℃的温度下,回火配分处理15min后,冷至室温获得所述超高强度钢。

[0052]

经力学性能检测本实施例制备的超高强度钢的性能指标如下:屈服强度 1068mpa,抗拉强度为2010mpa,断后延伸率为15.1%,屈强比为0.53;经回火配分处理后的试样的最终组织含有马氏体和占试样体积分数为38%的残余奥氏体。

[0053]

实施例3

[0054]

一种低屈强比2000mpa级超高强度钢,其化学成分质量百分比为:c:0.22%, mn:8%,si:1.8%,v:0.2%,余量为fe及不可避免杂质,其中,所述超高强度钢的ms点低于250℃。

[0055]

一种低屈强比2000mpa级超高强度钢的制备方法,包括如下步骤:

[0056]

(1)将如上述所述的化学成分进行冶炼,并铸造成铸坯或钢锭;

[0057]

(2)将所述铸坯或钢锭加热至850℃,保温2h后,对在旋转状态下的铸坯或钢锭进行多道次锻造,获得具有圆形或方形截面的试样;其中,终锻温度为510℃,锻造比为21;

[0058]

(3)将所述试样在空气中冷却至室温,获得包含体积分数为20%-35%奥氏体的试样;

[0059]

(4)对所述试样在200℃的温度下,回火配分处理60min后,冷至室温获得所述超高强度钢。

[0060]

经力学性能检测本实施例制备的超高强度钢的性能指标如下:屈服强度 950mpa,抗拉强度为2005mpa,断后延伸率为14.4%,屈强比为0.47;经回火配分处理后的试样的最终组织含有马氏体和占试样体积分数为30%的残余奥氏体。

[0061]

实施例4

[0062]

一种低屈强比2000mpa级超高强度钢,其化学成分质量百分比为:c:0.35%, mn:6%,si:1.5%,v:0.1%,余量为fe及不可避免杂质,其中,所述超高强度钢的ms点低于250℃。

[0063]

一种低屈强比2000mpa级超高强度钢的制备方法,包括如下步骤:

[0064]

(1)将如上述所述的化学成分进行冶炼,并铸造成铸坯或钢锭;

[0065]

(2)将所述铸坯或钢锭加热至850℃,保温2h后,对在旋转状态下的铸坯或钢锭进行多道次锻造,获得具有圆形或方形截面的试样;其中,终锻温度为570℃,锻造比为14;

[0066]

(3)将所述试样在空气中冷却至室温,获得包含体积分数为20%-35%奥氏体的试样;

[0067]

(4)对所述试样在200℃的温度下,回火配分处理60min后,冷至室温获得所述超高强度钢。

[0068]

经力学性能检测本实施例制备的超高强度钢的性能指标如下:屈服强度 880mpa,抗拉强度为2030mpa,断后延伸率为13.8%,屈强比为0.43;经回火配分处理后的试样的最终组织含有马氏体和占试样体积分数为36%的残余奥氏体。

[0069]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1