具有高抗弯强度和高速磨削性能的钎焊金刚石磨盘的制作方法

1.本发明涉及金刚石磨盘技术领域,具体涉及一种具有高抗弯强度和高速磨削性能的钎焊金刚石磨盘,该金刚石磨盘主要用于建筑材料(混凝土、钢筋混凝土等)、石材的打磨。

背景技术:

2.金刚石磨盘是指用于磨机上的盘式磨具,由盘体和金刚石磨块组成,金刚石磨块焊接或镶嵌在盘体上,通过磨机的高速旋转对工作面实施平整打磨。

3.由于金刚石磨料所具有的硬度高、抗压强度高、耐磨性好等特性,金刚石磨具在磨削加工中成为磨削硬脆材料及硬质合金的理想工具,不但效率高、精度高,而且粗糙度好、磨具消耗少、使用寿命长,同时还可改善劳动条件,因此广泛用于打磨大理石、花岗岩、陶瓷、人造石材及玻璃等,尤其适用于建造装修中混凝土外墙,地坪局部修平和对大理石、花岗岩装饰板材的磨边、倒角及圆弧的修磨,具有打磨速度快、寿命长等优点。

4.在经济高速发展大市场环境下,越来越迫切需求高效作业,同时还不能造成施工现场潮湿,还要保持无尘静音等苛刻施工条件。高速打磨时,金刚石磨盘上的金刚石磨料受到更强烈的冲击力,因此对金刚磨料的抗冲击性能提出更高的要求。

5.打磨混凝土路面等作业时由于操作时摩擦热量很大,正常都需要水做冷却介质,但目前不采用冷却水的干式金刚石磨盘越来越受到市场用户认可。而干式金刚石磨盘进行高速打磨时,高速旋转会导致砂石粉尘不能及时排出、堵塞刀头磨削面的弊端,且由于干式金刚石磨盘不使用水为冷却介质,因此亟需设计出具有更优排屑性能及散热性能的干式金刚石磨盘。

技术实现要素:

6.为了克服现有技术中存在的上述不足之处,本发明的目的在于提供一种具有高抗弯强度和高速磨削性能的钎焊金刚石磨盘,所述金刚石磨盘磨削速度高、散热快、磨粒抗冲击能力强。

7.为实现上述目的,本发明所采用的技术方案如下:

8.一种具有高抗弯强度和高速磨削性能的钎焊金刚石磨盘,包括磨盘钢基体和金刚石刀头,所述金刚石刀头为多个,均设置于所述磨盘钢基体的工作面上;该金刚石磨盘的磨盘钢基体为45#钢,金刚石刀头中金刚石粒度30/40、40/45或45/50,金刚石抗压强度25kg;按重量百分含量计,所述金刚石刀头的原料组成如下:

9.铜22-34%,铁30-41%,镍4-15%,锌3-12%,锡4-10%,锰3-9%,液体石蜡0.3-1.2%,金刚石1.2-2.6%。

10.按重量百分含量计,所述金刚石刀头优选的原料组成如下:

11.铜25-33%,铁31-39%,镍5-12%,锌5-10%,锡5-9%,锰4-8%,液体石蜡0.5-1.0%,金刚石1.3-2.2%。

12.所述磨盘钢基体为盘状,包括外侧环形平面和内侧环形平面,外侧环形平面和内侧环形平面之间为中间环形面;所述金刚石刀头包括第一刀头和第二刀头,第一刀头与第二刀头均布置于所述外侧环形平面上。

13.所述第一刀头与第二刀头数量相同且在所述外侧环形平面上沿圆周方向交错排布;所述第一刀头与第二刀头为尺寸相同的弧形条状板结构,其曲率与所述磨盘钢基体的外边缘曲率相同。

14.所述第一刀头设置于所述外侧环形平面的外边缘处,第一刀头的弧形面与外侧环形平面的弧形面走向一致;所述第二刀头设置于相邻两个第一刀头之间,且第二刀头的弧形侧偏离所述磨盘钢基体径向45

°

~55

°

;所述第二刀头的弧形侧偏离所述磨盘钢基体径向45

°

~55

°

是指:第二刀头弧形侧的外切线与所述磨盘钢基体径向之间的夹角为45

°

~55

°

。

15.所述金刚石刀头的两个表面均为波浪形状,金刚石刀头内表面与所述外侧环形平面之间形成若干通槽。

16.所述磨盘钢基体的外侧环形平面上还设有外散热孔,外散热孔设置于相邻两个第二刀头之间,外散热孔为平行四边形,各角设计为平滑圆角;所述磨盘钢基体的中间环形面上设有内散热孔,内散热孔呈正三角形,各角设计为平滑圆角;所述所述磨盘钢基体的内侧环形平面的中心设有安装孔,用于与角磨机的安装固定。

17.所述金刚石刀头与基体采用高频感应钎焊方式连接;该金刚石磨盘的制备工艺具体包括如下步骤:

18.(1)基体加工:

19.根据图纸要求,车加工,切割所需基体结构;

20.(2)金刚石刀头烧结成型:

21.将金刚石刀头原料混合均匀后先进行冷压成型,再进行热压烧结得到刀头坯体,刀头坯体经砂轮砂带打磨后得到所述金刚石刀头;其中:所述热压烧结的烧结温度为680~730℃,压力250~380kg/cm2,保温时间2~4分钟;

22.(3)高频感应钎焊:

23.将金刚石刀头放在基体的相应位置上,金刚石刀头与基体之间放置钎焊片;调整好焊接位置加热融化钎焊片,使刀头和基体焊接在一起;

24.(4)喷砂、喷漆、检验:

25.将焊接刀头后所得的金刚石磨盘用喷砂机去除焊接造成的基体表面氧化皮,然后用砂轮打磨金刚石刀头的工作面,并使金刚石暴露出来,然后进行表面喷漆和烘干,以防止表面生锈。

26.上述步骤(3)中,所述高频感应钎焊中使用的钎焊片为厚度0.2-0.5mm的银基钎焊片,所述银基钎焊片按重量百分含量计的化学成分如下:

27.ag:48.0-50.0%;cu:15.0-17.0%;zn:21.0-25.0%;ni:4.0-5.0%;mn:7.0-8.0%。

28.上述步骤(3)中,所述高频感应钎焊过程中,焊接温度825~850℃,焊接时间3-5min。

29.本发明具有以下优点和有益效果:

30.1、本发明通过刀头工艺学的研究设计,将所有刀头均制作成上下双面波纹形状,

当角磨机在高速运转的时候,由于磨轮外圆线速度比内圆线速度高,所以按照磨削原理外圆的刀头体积磨损的更多,所以设计磨轮刀头时,将第一刀头的弧形面设计成沿基体外圆周摆放,将第二刀头的弧形面设计成偏离基体径向45

°

~55

°

斜度摆放旋转,在高速旋转打磨时可以快速把砂石粉尘排出,不会堵塞刀头磨削面,大大提高磨削效率,降低磨削温度,减少磨削温度对金刚石造成的热损伤。

31.2、本发明通过对基体优化设计,将基体设计内外多面设计散热孔结构,使得在磨轮在打磨过程中排屑流畅,且具有更优异的散热效果来保持磨轮刀头可持续磨削性能。

32.3、本发明中刀头设计双面波纹形状,刀头的内外侧表面设具有大量的凹槽,降低了刀头与打磨材料的接触面积,波纹凹槽有利于空气流动,提高金刚石刀头散热的效果,相比于干齿刀头散热更好,避免了热量大量累积,从而提高工具的稳定性,延长刀头可持续打磨时间。

33.4、本发明在刀头配方中添加的添加金属元素锰可以提高金刚石刀头耐冲击性能,使得磨盘更加适合在环境复杂的恶劣环境中施工,不会因为混凝土强度很高导致金刚石过早脱落,工具使用寿命相比于普通磨盘更长。

34.5、本发明中的第一刀头与第二刀头交错焊接在磨盘基体工作面上,能分批有序地参与磨削过程,进一步提高工具磨削寿命。

35.6、本发明基体采用含mn元素的45#钢,金刚石刀头中添加3-9%的mn、22-34%的铜和5-10%的锌等,同时所设计的银基钎焊片中也含一定量的cu、zn、mn等,基体、钎焊片与金刚石刀头的交叠成分设计有利于焊接时三者之间元素扩散,起到固溶强化作用,增强基体与刀头的结合强度。同时本发明钎焊片的熔点较低(约为705℃),因此可以选择相对低的焊接温度(825~850℃),避免了在焊接过程中温度过程对金刚石造成热损伤。

附图说明

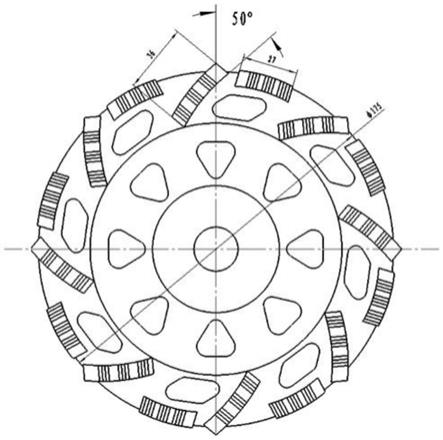

36.图1为本发明金刚石磨盘结构示意图(工作面俯视图)。

37.图2为本发明金刚石磨盘结构示意图(径向剖视图)。

38.图3为本发明金刚石磨盘优选尺寸设计图(工作面俯视图)。

39.图4为本发明金刚石磨盘优选尺寸设计图(径向剖视图)。

40.图5为实施例1制造的金刚石磨盘的焊缝熔化区金相组织。

41.其中:1-第一刀头;2-第二刀头;3-外侧环形平面;4-内侧环形平面;5-中间环面;6-安装孔;7-内散热孔;8-外散热孔。

具体实施方式

42.为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。

43.本发明提供一种具有高抗弯强度和高速磨削性能的钎焊金刚石磨盘,包括磨盘钢基体和金刚石刀头,所述金刚石刀头为多个,均设置于所述磨盘钢基体的工作面上;如图1-2所示,所述磨盘钢基体为盘状,包括外侧环形平面3和内侧环形平面4,外侧环形平面和内侧环形平面之间为中间环形面5;外侧环形平面和内侧环形平面相平行,外侧环形平面与中间环形面夹角为110

°-

150

°

。

44.所述金刚石刀头包括第一刀头1和第二刀头2,第一刀头与第二刀头数量相同且均布置于所述外侧环形平面上。所述第一刀头与第二刀头在所述外侧环形平面上沿圆周方向交错排布;所述第一刀头与第二刀头为尺寸相同的弧形条状板结构,刀头弧形侧面的曲率与所述磨盘钢基体的外边缘(外圆周)曲率相同。

45.所述第一刀头1设置于所述外侧环形平面的外边缘处,第一刀头的弧形外侧面与外侧环形平面的弧形面走向一致;所述第二刀头2设置于相邻两个第一刀头之间,且第二刀头的弧形侧偏离所述磨盘钢基体径向45

°

~55

°

(优选为50

°

)。所述第二刀头的弧形侧偏离所述磨盘钢基体径向45

°

~55

°

是指:第二刀头弧形侧的外切线与所述磨盘钢基体径向之间的夹角为45

°

~55

°

。

46.所述金刚石刀头的两个表面(外表面与内表面)均设计成波浪形状,金刚石刀头内表面与所述外侧环形平面之间形成若干通槽。

47.所述磨盘钢基体的外侧环形平面上还设有外散热孔8,外散热孔8设置于相邻两个第二刀头2之间,外散热孔为平行四边形,各角设计为平滑圆角;所述磨盘钢基体的中间环形面5上设有内散热孔7,内散热孔呈正三角形,各角设计为平滑圆角;所述磨盘钢基体的内侧环形平面的中心设有安装孔6,用于与角磨机的安装固定。

48.所述高速磨削金刚石磨盘的磨盘钢基体为45#钢(45#钢化学成分(wt.%):碳:0.42~0.50%,铬:≤0.25%,锰:0.50~0.80%,镍:≤0.25%,磷:≤0.035%,硫:≤0.035%,硅:0.17~0.37%,余量为铁);所述金刚石刀头中金刚石粒度30/40、40/45或45/50,金刚石抗压强度25kg;所述金刚石刀头与基体采用高频感应钎焊方式连接。

49.实施例1:

50.本实施例为金刚石磨盘的制造工艺,设计尺寸如图3-4所示,制造工艺包括如下步骤:

51.(1)基体加工:

52.根据图纸要求,车加工,切割所需基体结构;

53.(2)金刚石刀头烧结成型:

54.取铜粉2.6kg、铁3.76kg、镍0.8kg、锌0.95kg、锡0.84kg、锰0.75kg,放入混料桶中混30分钟后,添加液体石蜡0.09kg、金刚石0.2kg,继续混料3小时后将粉料灌入模具中冷压成型,再进行热压烧结得到刀头坯体,刀头坯体经砂轮砂带打磨后得到所述金刚石刀头;其中:所述热压烧结的烧结温度为702℃,压力310kg/cm2,保温时间3分钟;

55.(3)高频感应钎焊:

56.将金刚石刀头放在基体的相应位置上,金刚石刀头与基体之间放置钎焊片;调整好焊接位置加热融化钎焊片,使刀头和基体焊接在一起,所述高频感应钎焊过程中,焊接温度825~850℃,焊接时间3-5min,所用钎焊片为厚度0.4mm的银基钎焊片,化学成分为(wt.%):ag:49%;cu:15.5%;zn:23%;ni:4.7%;mn:7.8%。

57.(4)喷砂、喷漆、检验:

58.将焊接刀头后所得的金刚石磨盘用喷砂机去除焊接造成的基体表面氧化皮,然后用砂轮打磨金刚石刀头的工作面,并使金刚石暴露出来,然后进行表面喷漆和烘干,以防止表面生锈,最后对每个金刚石刀头进行焊接强度检测,合格后印刷包装入库。

59.实施例2:

60.本实施例为金刚石磨盘的制造工艺,设计尺寸同实施例1,制造工艺包括如下步骤:

61.(1)基体加工:

62.根据图纸要求,车加工,切割所需基体结构;

63.(2)金刚石刀头烧结成型:

64.取铜粉2.95kg、铁3.8kg、镍0.7kg、锌0.9kg、锡0.8kg、锰0.75kg,放入混料桶中混30分钟后,添加液体石蜡0.08kg、金刚石0.17kg,继续混料3小时后将粉料灌入模具中冷压成型,再进行热压烧结得到刀头坯体,刀头坯体经砂轮砂带打磨后得到所述金刚石刀头;其中:所述热压烧结的烧结温度为710℃,压力300kg/cm2,保温时间3分钟;

65.(3)高频感应钎焊:

66.将金刚石刀头放在基体的相应位置上,金刚石刀头与基体之间放置钎焊片;调整好焊接位置加热融化钎焊片,使刀头和基体焊接在一起,所述高频感应钎焊过程中,焊接温度830℃,焊接时间4min,所用钎焊片为厚度0.4mm的银基钎焊片,化学成分为(wt.%):ag:48.5%;cu:16.0%;zn:23.0%;ni:4.5%;mn:8.0%。

67.(4)喷砂、喷漆、检验:

68.将焊接刀头后所得的金刚石磨盘用喷砂机去除焊接造成的基体表面氧化皮,然后用砂轮打磨金刚石刀头的工作面,并使金刚石暴露出来,然后进行表面喷漆和烘干,以防止表面生锈,最后对每个金刚石刀头进行焊接强度检测,合格后印刷包装入库。

69.实施例3:

70.本实施例为金刚石磨盘的制造工艺,设计尺寸同实施例1,制造工艺包括如下步骤:

71.(1)基体加工:

72.根据图纸要求,车加工,切割所需基体结构;

73.(2)金刚石刀头烧结成型:

74.取铜粉3.2kg、铁3.8kg、镍0.9kg、锌0.8kg、锡0.7kg、锰0.6kg,放入混料桶中混30分钟后,添加液体石蜡0.07kg、金刚石0.14kg,继续混料3小时后将粉料灌入模具中冷压成型,再进行热压烧结得到刀头坯体,刀头坯体经砂轮砂带打磨后得到所述金刚石刀头;其中:所述热压烧结的烧结温度为705℃,压力310kg/cm2,保温时间3分钟;

75.(3)高频感应钎焊:

76.将金刚石刀头放在基体的相应位置上,金刚石刀头与基体之间放置钎焊片;调整好焊接位置加热融化钎焊片,使刀头和基体焊接在一起,所述高频感应钎焊过程中,焊接温度835℃,焊接时间3.5min,所用钎焊片为厚度0.4mm的银基钎焊片,化学成分为(wt.%):ag:48.2%;cu:16.2%;zn:23.4%;ni:4.6%;mn:7.6%。

77.(4)喷砂、喷漆、检验:

78.将焊接刀头后所得的金刚石磨盘用喷砂机去除焊接造成的基体表面氧化皮,然后用砂轮打磨金刚石刀头的工作面,并使金刚石暴露出来,然后进行表面喷漆和烘干,以防止表面生锈,最后对每个金刚石刀头进行焊接强度检测,合格后印刷包装入库。

79.对实施例1制造的金刚石磨盘的焊缝进行微观组织观察,如图5所示,可以看出,钎焊熔化区的组织匀称,无裂纹和气孔,说明刀头与基体结合良好。

80.对以上实施例1-3制造的金刚石磨盘的焊缝的抗弯强度进行测试,实施例1-3依次为972mpa、983mpa、995mpa,在商业上完全能够满足作业要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1