一种淬火机以及使用该淬火机的凸轮轴加工工艺的制作方法

[0001]

本申请涉及凸轮轴淬火装置的领域,尤其是涉及一种淬火机以及使用该淬火机的凸轮轴加工工艺。

背景技术:

[0002]

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

[0003]

现有申请文件cn105886721a的专利文件,提供了一种高频淬火装置,包括机架、电机、淬火圈和转盘,转盘设置在机架的底部,转盘与电机相连接,还包括负重平衡装置,在负重平衡装置上设有活动上顶针,在转盘上设有下顶针,在机架上设有竖直导轨,负重平衡装置活动设置在竖直导轨上,淬火圈设置在活动上顶针和下顶针之间,负重平衡装置通过转轴齿盘与电机相连接且负重平衡装置在电机的作用下在竖直导轨上竖直升降移动;当淬火圈处于上顶针位置时,启动电机,使负重板带动上顶针向上移动,此时淬火圈向下移动,当淬火圈到达下顶针位置时,此时电机带动负重板及上顶针向下移动。

[0004]

针对上述中的相关技术,发明人认为转轴齿盘和负重链条相互配合令负重板在竖直方向做升降运动,但由于负重链条表面凹凸不平,当负重链条绕设在转轴齿盘上时,负重链条对转轴齿盘的压力较大,容易导致转轴齿盘断裂,出现操作事故,引发安全隐患。

技术实现要素:

[0005]

为了提高负重活动装置运作时的安全性,本申请提供一种淬火机以及使用该淬火机的凸轮轴加工工艺。

[0006]

第一方面,本申请提供一种淬火机,采用如下的技术方案:一种淬火机,包括外壳、固定基座组件和移动下压组件,所述固定基座组件位于外壳内侧底部,所述移动下压组件位于外壳内侧顶部,所述移动下压组件包括顶针、移动装置和下压装置;所述移动装置包括电机和丝杆,所述下压装置与丝杆之间设置为螺纹连接,所述丝杆由电机驱动转动,所述电机设置在外侧顶壁上;所述顶针设置在下压装置上;所述外壳内侧壁设置有导轨,所述导轨对称设置在丝杆两侧,所述下压装置滑移设置在导轨上。

[0007]

通过采用上述技术方案,当需要对凸轮轴进行淬火时,启动电机,驱动丝杆转动,令下压装置带动顶针沿导轨向靠近固定基座组件的方向移动,当移动至与凸轮轴长度相匹配的高度时,关闭电机;此时把凸轮轴放置在固定基座组件上,凸轮轴的一端顶住固定基座组件,另一端顶住下压装置上的顶针;此时凸轮轴的位置稳定,启动电源控制柜上的开关,对凸轮轴进行淬火处理,通过丝杆、导轨和下压装置相配合,令移动下压组件运作的安全性较高。

[0008]

可选的,所述下压装置包括下压座、固定套筒、下压套杆和弹性件,所述下压座与丝杆之间设置为螺纹连接,所述下压座上设置有预留孔,所述固定套筒设置在下压座的顶

壁;所述下压套杆滑移插设在固定套筒内,所述弹性件位于下压套杆与固定套筒内侧顶壁之间,所述顶针固定在下压套杆的一端。

[0009]

通过采用上述技术方案,当下压座移动至与凸轮轴长度相匹配的高度时,关闭电机,此时手动把下压套杆向固定套筒内移动,此时弹性件被压缩,把凸轮轴顺利妨在固定基座组件和下压座之间,此时松开对下压套杆的压力,下压套杆在弹性件的弹性作用下向凸轮轴的方向移动,最终凸轮轴的两端均被顶针;固定套筒、下压套杆和弹性件三者相配合,令移动下压组件运作的安全性较高,进一步减少了移动下压组件磨损断裂的情况发生。

[0010]

可选的,所述固定套筒的外缘侧壁上对称开设有限位长孔,所述下压套杆的外缘侧壁上对称设置有限位杆,所述限位杆远离下压套杆方向的一端贯穿限位长孔。

[0011]

普通的限位方式,一般是在下压套杆内设置限位环片,在固定套筒内开设限位环槽,通过限位环槽对限位环片的限位对下压套杆的移动进行限制,但是此种限位方式难以直观的观察下压套杆的位置;通过采用上述技术方案,限位长孔对限位杆的限位作用,作为下压套杆在固定套筒内移动距离的一种限制方式,可根据限位杆的位置,直观的了解下压套杆的位置。

[0012]

可选的,所述限位长孔内侧壁上设置有保护软垫,所述保护软垫位于限位长孔靠近顶针的方向。

[0013]

通过采用上述技术方案,在弹性件的弹力作用下,限位杆长期抵在限位长孔内侧壁上,保护软垫的柔软性,可对限位杆和限位长孔同时起到保护作用。

[0014]

可选的,对称所述限位杆上转动设置有辅助板件,所述辅助板件上设置有下压杆,所述辅助板件与固定套筒之间存在间隙;所述固定套筒上设置有连接杆,所述连接杆远离固定套筒方向的一端对称转动连接有连接板,所述下压杆位于对称设置的连接板之间,所述下压杆转动连接在对称连接板上。

[0015]

通过采用上述技术方案,按压下压杆,令下压套杆向固定套筒深处方向移动,把凸轮轴放置在固定座的顶针上,凸轮轴的一端顶住固定座的顶针上;缓慢撤去按压下压杆的压力,令下压套杆在弹性件的弹性作用下向靠近固定座的方向移动;下压杆与辅助板件的配合,便捷了下压套杆在固定套筒内的移动。

[0016]

可选的,所述连接杆与连接板转动连接处设置有限位软垫。

[0017]

通过采用上述技术方案,当按下下压杆时,限位软垫对下压杆起到保护作用,减轻按压下压杆用力过猛导致连接杆磕损的情况发生。

[0018]

可选的,固定套筒上套设有加强管,所述加强管位于预留孔处,所述加强管长度方向的两侧设置有加强环板。

[0019]

通过采用上述技术方案,加强管增加了固定套筒与下压座之间的连接面积,从而提高了固定套筒与下压座连接的稳定性。

[0020]

可选的,所述固定套筒顶壁开设有更换孔,所述固定套筒位于更换孔内设置有更换盖。

[0021]

通过采用上述技术方案,弹性件的弹性效果随着时间的推移容易降低,需要及时对弹性件进行更换,以随时使得下压组件对凸轮轴起到下压效果,从而提高凸轮轴的淬火时的稳定性。

[0022]

第二方面,本申请提供一种使用该淬火机的凸轮轴加工工艺,采用如下的技术方

案:一种使用该淬火机的凸轮轴加工工艺,包括如下步骤:s1、控制电源控制柜上的开关,对淬火机进行预加热处理;s2、将凸轮轴的一端放置在固定基座组件上,并令其保持竖直状态;s3、启动电机,令丝杆转动,带动下压装置向靠近固定基座组件方向移动,当下压装置上的顶针与凸轮轴相抵时,关闭电机;s4、关闭外壳的移动门;启动电源控制柜上的开关,对凸轮轴两端的连接处同时进行淬火处理;s5、取下被淬火完成的凸轮轴,使其自然冷却。

[0023]

通过采用上述技术方案,凸轮轴的两端同时进行淬火处理,提高了凸轮轴的加工效率,同时丝杆和电机配合的移动装置,令凸轮轴在淬火过程中的安全性较高。

[0024]

可选的,所述步骤s4中,凸轮轴淬火处理后,对凸轮轴进行保温。

[0025]

通过采用上述技术方案,对凸轮轴在淬火工艺中采用保温处理,使得凸轮轴的各出温度趋于一致,减轻凸轮轴的变形情况。

[0026]

综上所述,本申请包括以下至少一种有益技术效果:1.通过丝杆、导轨和下压装置相配合,令移动下压组件运作的安全性较高;2.固定套筒、下压套杆和弹性件三者相配合,令移动下压组件运作的安全性较高,减少了移动下压组件磨损断裂的情况发生;3.下压杆与辅助板件的配合,便捷了下压套杆在固定套筒内的移动。

附图说明

[0027]

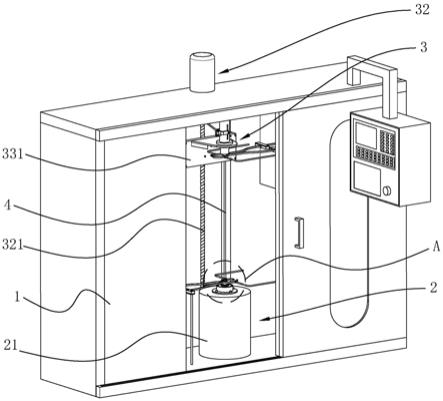

图1是本申请实施例中高频淬火机的结构示意图。

[0028]

图2是图1中a部分的放大示意图。

[0029]

图3是本申请实施例中下压装置的结构示意图。

[0030]

图4是本申请实施例中用于体现加强管与下压座之间连接关系的爆炸示意图。

[0031]

附图标记说明:1、外壳;2、固定基座组件;21、固定座;3、移动下压组件;31、顶针;32、移动装置;321、丝杆;33、下压装置;331、下压座;3311、预留孔;3312、加强管;3313、加强环板;332、固定套筒;3321、限位长孔;3322、连接杆;3323、连接板;3324、限位软垫;3325、保护软垫;3326、更换孔;3327、更换盖;333、下压套杆;3331、限位杆;334、弹性件;335、辅助板件;3351、下压杆;4、导轨。

具体实施方式

[0032]

以下结合附图1-4对本申请作进一步详细说明。

[0033]

高频淬火机包括高频淬火加热装置、冷却液以及收集冷却液且对冷却液进行循环的冷却油箱,高频淬火加热装置包括高频电源控制柜、与高频电源电路连接的感应线圈。

[0034]

本申请实施例公开一种淬火机。参照图1,高频淬火机还包括外壳1、固定基座组件2和移动下压组件3,固定基座组件2位于外壳1内侧底部,移动下压组件3位于外壳1内侧顶部。

[0035]

参照图1和图2,固定基座组件2包括固定座21和顶针31,固定座21包括有通过电机

驱动的转盘,顶针31通过轴承转动连接在转盘上;凸轮轴的底部顶住固定座21处的顶针31。

[0036]

参照图1和图3,移动下压组件3包括顶针31、移动装置32和下压装置33;移动装置32包括电机和丝杆321,电机通过螺栓固定在外壳1上,电机的驱动轴贯穿外壳1,丝杆321的一端与电机的驱动轴固定连接,丝杆321的另一端通过轴承转动连接在外壳1的底壁上,丝杆321由电机驱动转动。

[0037]

参照图1和图3,下压装置33包括下压座331,丝杆321贯穿下压座331,丝杆321与下压座331之间螺纹连接,通过驱动丝杆321转动,以控制下压座331在竖直方向做往复运动。

[0038]

参照图1和图3,外壳1内侧壁通过螺栓固定设置有导轨4,导轨4对称设置在丝杆321的两侧,下压座331滑移设置在导轨4上,下压座331沿导轨4的长度方向进行滑移,导轨4的横截面可以为圆形,以对下压座331在水平方向的移动起到限制作用。

[0039]

参照图3,下压装置33还包括固定套筒332、下压套杆333和弹性件334,下压套杆333插设在固定套筒332内,顶针31焊接固定在下压套杆333远离固定套筒332的一端,弹性件334位于固定套筒332内,弹性件334位于固定套筒332顶壁与下压套杆333之间,弹性件334可以是弹簧;通过弹性件334的弹性形变,以实现下压套杆333在固定套筒332内的滑移。

[0040]

参照图3和图4,下压座331上开设有预留孔3311,预留孔3311内侧壁设置有加强管3312,加强管3312上一体成型有两块加强环板3313,两块加强环板3313分板位于加强管3312长度方向的两侧,两块加强环板3313分别与下压座331顶壁和下压座331底壁相贴,固定套筒332开口处的一端插设在加强管3312内,固定套筒332与加强管3312焊接固定。

[0041]

参照图4,固定套筒332上对称开设有限位长孔3321,下压套杆333上对称设置有限位杆3331,限位杆3331焊接在下压套杆333上,限位杆3331远离下压套杆333方向的一端贯穿限位长孔3321;通过限位长孔3321内侧壁对限位杆3331进行滑移距离的限定,从而对下压套杆333相对于固定套筒332移动距离的限定。

[0042]

参照图4,限位长孔3321内侧壁上设置有保护软垫3325,保护软垫3325可以是橡胶材质,保护软垫3325通过胶粘固定在限位长孔3321内侧壁上,保护软垫3325位于限位长孔3321靠近顶针31的方向。

[0043]

参照图4,固定套筒332顶壁开设有更换孔3326,固定套筒332位于更换孔3326内设置有更换盖3327,更换盖3327与更换孔3326内侧壁之间设置为螺纹连接。

[0044]

参照图4,对称限位杆3331上转动设置有辅助板件335,辅助板件335为u型,辅助板件335与固定套筒332之间存在间隙,辅助板件335上设置有下压杆3351,下压杆3351焊接在辅助板件335上。

[0045]

参照图4,固定套筒332上设置有连接杆3322,连接杆3322焊接在固定套筒332的外侧壁上,连接杆3322的一端对称设置有连接板3323,连接板3323通过销轴转动连接在连接杆3322上,连接板3323位于连接杆3322远离固定套筒332方向的一端;下压杆3351位于对称设置的连接板3323之间,下压杆3351通过销轴转动连接在对称连接板3323上;通过按压下压杆3351,以驱动下压套杆333在固定套筒332内的移动。

[0046]

参照图4,连接杆3322与连接板3323转动连接处设置有限位软垫3324,限位软垫3324可以是硅胶,限位软垫3324通过胶粘固定在连接杆3322上。

[0047]

本申请实施例还公开一种使用该淬火机的凸轮轴加工工艺,包括如下步骤:s1、控制电源控制柜上的开关,对淬火机进行预加热处理;

s2、将凸轮轴的一端放置在固定基座组件2上,并令凸轮轴保持竖直状态;s3、启动电机,令丝杆321转动,丝杆321带动下压装置33沿导轨向靠近固定基座组件2方向移动,下压装置33上的顶针31缓慢向凸轮轴的顶端靠近,当下压装置33上的顶针31与凸轮轴相抵时,关闭电机,令凸轮轴被固定基座组件2和下压装置33上的顶针31固定位置;s4、关闭外壳1的移动门;启动电源控制柜上的开关,对凸轮轴两端的连接处同时进行淬火处理;凸轮轴淬火处理后,关闭电源控制柜上的开关,对凸轮轴进行保温,保温时间2h;s5、当外壳1内的温度低于500℃时,打开外壳1的移门,取下被淬火完成的凸轮轴,利用风扇使其自然冷却。

[0048]

本申请实施例一种淬火机的实施原理为:当需要对凸轮轴进行淬火时,启动电机,驱动丝杆321转动,令下压座331向靠近固定座21的方向移动,当移动至与凸轮轴长度相匹配的高度时,关闭电机;此时按压下压杆3351,令下压套杆333向固定套筒332深处方向移动,此时把凸轮轴放置在固定座的顶针31上,凸轮轴的一端顶住固定座21的顶针31上;缓慢撤去按压下压杆3351的压力,令下压套杆333在弹性件334的弹性作用下向靠近固定座21的方向移动,最终下压套杆333上的顶针31顶住凸轮轴的另一端;此时凸轮轴的位置稳定,启动电源控制柜上的开关,对凸轮轴进行淬火处理,通过丝杆321、导轨4和下压座331相配合,令移动下压组件3运作的安全性较高。

[0049]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1