高真空压铸模具的制作方法

1.本实用新型涉及一种真空压铸技术,尤其涉及一种高真空压铸模具。

背景技术:

2.传统压铸工艺由于没有对成型腔抽真空,故成型腔内的气体对产品质量的影响很大,主要表现在两个方面:(1)形成气阻——气体与熔体氧化,以及充型熔体流局部凝固一道,背压引入流痕、充不满、冷隔、卷气等压铸工艺缺陷,降低大型、复杂、薄壁压铸件的工艺成品率;(2)引入内部气导致缺陷——喷射充型导致气体混入充型熔体流,在铸件内部引入气孔、气缩孔、气渣孔等工艺缺陷。另,气体高温脱溶,使得铸件无法热处理改性,降低铸件致密度、动静态力学性能及调整可能。

3.而真空压铸法是通过在压铸过程中抽除压铸模具的成型腔内的气体,从而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量。

4.目前,现有的应用于压铸模具抽真空方法种类如下:

5.(1)主动提前断开真空阀

6.断开真空方法为:利用时间计时器或行程开关控制的液压或气动动作,实现真空阀门的提前关闭;

7.抽真空通道关断机制为:充型熔体流在排气通道的激冷下迅速凝固,终止熔体流动;

8.抽真空动力学特性:抽真空速度受制于型腔末端狭长的抽真空通道,型腔真空度提升速度偏低。

9.(2)“z”型排气通道法

10.其断开真空方法为:利用宽薄“z”型排气通道的激冷作用,快速凝固充型熔体流,实现真空通道的自动关闭;

11.抽真空通道关断机制:充型熔体流在排气通道的激冷作用下凝固,终止熔体流动;

12.抽真空动力学特性:抽真空速度受制于宽薄、不断变向的“z”型抽真空通道,型腔真空度提升速度极低。

13.(3)双芯机械真空阀

14.断开真空方法:高速充型熔体流推动“启动阀芯”,带动联动的“排气阀芯”,关闭排气通道;

15.抽真空通道关断机制:利用高速充型熔体流抵达“启动阀芯”时的动量激发“排气阀芯”动作,关闭排气通道;

16.抽真空动力学特性:抽真空速度受制于变向曲折抽真空通道,型腔抽真空速度较高。

17.(4)双活塞机械联动真空阀

18.断开真空方法:高速充型熔体流触发“主动活塞”,带动联动“从动活塞”关闭排气通道;

19.抽真空通道关断机制:利用高速充型熔体流接触“主动活塞”时的动量,推动“从动活塞”动作,关断排气通道;

20.抽真空动力学特性:抽真空速度得到改善,但抽真空通道仍然狭小曲折,型腔抽真空速度仍然不够理想。

21.因此,急需要一种能快速实现成型腔抽真空且抽真空效果好以大大提高产品内部质量和铸件可进行热处理的高真空压铸模具来克服上述的缺陷。

技术实现要素:

22.本实用新型的目的在于提供一种能快速实现成型腔抽真空且抽真空效果好以大大提高产品内部质量和铸件可进行热处理的高真空压铸模具。

23.为实现上述目的,本实用新型的高真空压铸模具包括压室腔体、射头、真空阀、真空通道、活塞杆、真空泵、连接管、压铸定模和与所述压铸定模做开合模配合的压铸动模。所述压铸动模在合模时与所述压铸定模共同围出一成型腔,所述压室腔体穿置于所述压铸定模并开设有与所述成型腔连通的压室通道及与所述压室通道相通的倒料口,所述倒料口位于所述压室通道的侧壁上,所述射头呈滑动地套装于所述压室通道内并用于将由所述倒料口进入所述压室通道内的物料自动地推送至所述成型腔内;所述真空通道开设于所述压铸动模处,所述真空通道的第一端与所述成型腔相连通,所述真空通道的第二端与所述连接管的第一端连通,所述连接管的第二端依次将所述真空阀和真空泵串装起来,所述活塞杆活动地穿置于所述压铸动模并选择性地打开或关闭所述真空通道之第一端与所述成型腔之间的连通。

24.较佳地,本实用新型的高真空压铸模具还包括负压罐,所述负压罐安装于所述连接管的位于所述真空阀与所述真空泵之间的位置处。

25.较佳地,所述压室通道沿平行于所述高真空压铸模具的合模方向延伸至所述压铸动模,所述真空通道沿垂直于所述高真空压铸模具的合模方向延伸至所述压铸动模的外侧壁面。

26.较佳地,所述压室通道位于所述成型腔的一侧,所述真空通道位于所述成型腔相对的另一侧。

27.较佳地,所述压室通道与所述成型腔之间连接有由所述压铸定模和压铸动模两者在合模时围出的沿垂直于所述高真空压铸模具的合模方向布置的连接间隙。

28.较佳地,所述真空通道相对所述成型腔向后偏置且与所述成型腔前后错位。

29.较佳地,所述活塞杆沿平行于所述高真空压铸模具的合模方向滑动地穿置于所述压铸动模处,所述活塞杆从侧向堵塞或打开所述真空通道的第一端。

30.较佳地,所述射头沿平行于所述高真空压铸模具的合模方向滑动地穿置于所述压室通道内。

31.与现有技术相比,由于本实用新型的高真空压铸模具还包括真空阀、真空通道、活塞杆、真空泵及连接管,真空通道开设于压铸动模处,真空通道的第一端与成型腔相连通,真空通道的第二端与连接管的第一端连通,连接管的第二端依次将真空阀和真空泵串装起来,活塞杆活动地穿置于压铸动模并选择性地打开或关闭真空通道之第一端与成型腔之间的连通;因此,在抽真空时,由活塞杆运动而打开真空通道之第一端与成型腔之间的连通,

接着,真空泵在真空阀的配合下通过连接管和真空通道对成型腔进行抽真空处理,而射头将进入压室通道内的物料自动地推送至成型腔内;当抽真空完成时,由活塞杆关闭真空通道之第一端与成型腔之间的连通,以确保产品的成型质量。因此,本实用新型的高真空压铸模具能快速实现成型腔抽真空,且抽真空效果好以大大提高产品内部质量和铸件可进行热处理。另,由真空通道、活塞杆、真空阀、连接管及真空泵构成的抽真空结构具有结构简单的优点。

附图说明

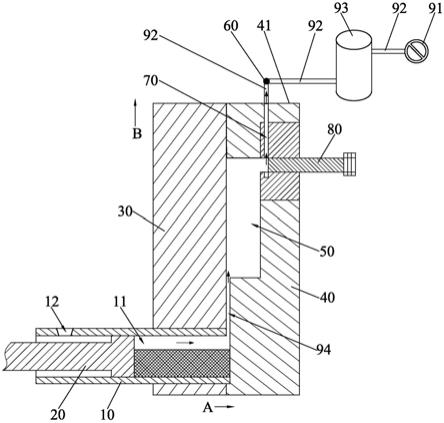

32.图1是本实用新型的高真空压铸模具在活塞杆打开真空通道之第一端与成型腔之间的连通且进行抽真空时的内部结构示意图。

33.图2是本实用新型的高真空压铸模具在活塞杆关闭真空通道之第一端与成型腔之间的连通且未抽真空时的内部结构示意图。

具体实施方式

34.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

35.请参阅图1及图2,本实用新型的高真空压铸模具100包括压室腔体10、射头20、真空阀60、真空通道70、活塞杆80、真空泵91、连接管92、压铸定模30和与压铸定模30做开合模配合的压铸动模40。压铸动模40在合模时与压铸定模30共同围出一成型腔50,状态见图1和图2所示;压室腔体10穿置于压铸定模30,由压铸定模30对压室腔体10进行支撑固定;压室腔体10开设有与成型腔50连通的压室通道11及与压室通道11相通的倒料口12,倒料口12位于压室通道11的侧壁上,以从侧向往压室通道11进行。射头20呈滑动地套装于压室通道11内,以使得射头20能在压室通道11内自由滑移,且射头20用于将由倒料口12进入压室通道11内的物料自动地推送至成型腔50内,以确保成型腔50在成型产品时所需要的物料,由于射头20需要在压室通道11内滑移,并用于将物料往成型腔50内推送,故射头20与压室通道11是间隙的配合。真空通道70开设于压铸动模40处,真空通道70的第一端与成型腔50相连通,真空通道70的第二端与连接管92的第一端连通,连接管92的第二端依次将真空阀60和真空泵91串装起来,使得进入真空通道70的气体先流过真空阀60后再流至真空泵91内。活塞杆80活动地穿置于压铸动模40并选择性地打开真空通道70之第一端与成型腔50之间的连通,状态见图1所示,或者关闭真空通道70之第一端与成型腔50之间的连通,状态见图2所示。具体地,为提高抽真空效果,本实用新型的高真空压铸模具100还包括负压罐93,负压罐93安装于连接管92的位于真空阀60与真空泵91之间的位置处。更具体地,如下:

36.如图1及图2所示,压室通道11沿平行于高真空压铸模具100的合模方向(即箭头a所指方向)延伸至压铸动模40,真空通道70沿垂直于高真空压铸模具100的合模方向(即箭头b所示)延伸至压铸动模40的外侧壁面41,较优的是,压室通道11位于成型腔50的一侧,例如但不限于附图所示的下侧,真空通道70位于成型腔50相对的另一侧,例如但不限于附图所示的上侧,这样设计能进一步地提高对成型腔50的抽真空速度及效率。具体地,压室通道11与成型腔50之间连接有由压铸定模30和压铸动模40两者在合模时围出的沿垂直于高真空压铸模具100的合模方向布置的连接间隙94,真空通道70相对成型腔50向后偏置且与成

型腔50前后错位,这样设计使得由压室通道11通过连接间隙94进入成型腔50后,再由真空通道70所抽走,即是说,真空通道70是将所有进入成型腔50后的气体抽走,故抽真空效果好;同时,这样设计还能确保活塞杆80可靠地打开或关闭真空通道70之第一端与成型腔50之间的连通。更具体地,活塞杆80沿平行于高真空压铸模具100的合模方向滑动地穿置于压铸动模40处,由压铸动模40对活塞杆80提供支撑,且活塞杆80从侧向(例如但不限于附图所示的上侧)堵塞或打开真空通道70的第一端;另,射头20沿平行于高真空压铸模具100的合模方向滑动地穿置于压室通道11内,以便于射头20将物料自动地推送成型腔50内,但不限于此。

37.与现有技术相比,由于本实用新型的高真空压铸模具100还包括真空阀60、真空通道70、活塞杆80、真空泵91及连接管92,真空通道70开设于压铸动模40处,真空通道70的第一端与成型腔50相连通,真空通道70的第二端与连接管92的第一端连通,连接管92的第二端依次将真空阀60和真空泵91串装起来,活塞杆80活动地穿置于压铸动模40并选择性地打开或关闭真空通道70之第一端与成型腔50之间的连通;因此,如图1所示,在抽真空时,由活塞杆80运动而打开真空通道70之第一端与成型腔50之间的连通,接着,真空泵91在真空阀60的配合下通过连接管92和真空通道70对成型腔50进行抽真空处理,气体流向见图1中的箭头所示,而射头20将进入压室通道11内的物料自动地推送至成型腔50内;如图2所示,当抽真空完成时,由活塞杆80关闭真空通道70之第一端与成型腔50之间的连通,以确保产品的成型质量。因此,本实用新型的高真空压铸模具100能快速实现成型腔抽真空,且抽真空效果好以大大提高产品内部质量和铸件可进行热处理。另,由真空通道70、活塞杆80、真空阀60、连接管92及真空泵91构成的抽真空结构具有结构简单的优点。

38.以上所揭露的仅为本实用新型的较佳实例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1