一种炼钢除尘灰绿色环保自循环的系统的制作方法

[0001]

本实用新型涉及冶金炼钢工艺技术领域,尤其涉及炼钢工艺中产生的各种灰分循环回收利用,达到节能环保绿色生产的目的,具体为一种炼钢除尘灰绿色环保自循环的系统。

背景技术:

[0002]

随着环保要求越来越严格,炼钢除尘工艺由湿法除尘逐渐转为干法除尘,工业生产每天产生大量的除尘灰(一般为20-35kg/t钢),产量较大,除尘灰中含铁量约50%,能源相对可观。这些灰分中采用以往的工艺进行加工烧结矿、球团矿等都存在着或多或少的弊端,如干法除尘灰中含有锌,在加工的烧结矿、球团矿进入高炉使用后,由于锌在高炉内挥发-沉积循环作用,使锌在高炉内形成积累,甚至达到饱和锌蒸汽,这样高浓度的锌在高炉的焦碳内沉积后,破坏焦炭的强度,使焦炭的骨架支撑能力下降,同时锌在高炉内积累后易结瘤,破坏高炉管道及炉衬的原始结构,长期积累直接影响高炉的顺产。

[0003]

另外,干法除尘灰多为细而小的粉沫,成分上含钙量较高(一般为10%-35%),制作球团矿压球工艺,若不添加其它的材料(如粘合剂等),压成的球团强度明显不足,使用稳定性较差,在运输及使用过程中粉碎机率大大提高,若要配加其它材料,其生产成本明显提高,不符合低能耗生产的工艺方向。

[0004]

因此,如何改变思路,另辟蹊径,开发炼钢过程中的干法除尘灰低成本、绿色环保处理工艺是近几年冶金工作者的努力方向之一。

技术实现要素:

[0005]

本实用新型的目的是提供一种炼钢除尘灰绿色环保自循环的系统,该系统为复合喷吹脱硫系统,设备简单、普及;通过该系统利用喷吹的方法将除尘灰加入到铁水中实现除尘灰绿色环保自循环利用的目的。

[0006]

为实现上述目的,本实用新型的技术方案为:

[0007]

一种炼钢除尘灰绿色环保自循环的系统,该系统以铁水预脱硫设备为基础,包括除尘灰料罐、除尘灰喷吹罐,所述除尘灰料罐与除尘灰喷吹罐通过管道连接,所述除尘灰喷吹罐通过喷吹管道连接喷吹枪,所述除尘灰喷吹罐与喷吹枪之间的喷吹管道上设有除尘灰阀门;该系统还包括石灰喷吹罐和镁粉喷吹罐,所述石灰喷吹罐通过管道连接石灰料罐,所述镁粉喷吹罐通过管道连接镁粉料罐,所述石灰喷吹罐、镁粉喷吹罐通过喷吹管道连接喷吹枪,所述石灰喷吹罐与喷吹枪之间的喷吹管道上设有石灰阀门;喷吹枪将从石灰阀门和除尘灰阀门出来的石灰或镁粉和除尘灰吹至钢包钢水中。

[0008]

进一步,所述喷吹枪的枪头为直孔型或t型。不同的枪型会产生不同的喷吹效果,可以根据不同的实际应用选择不同型号的喷吹抢。

[0009]

进一步,所述除尘灰是炼钢过程中经除尘系统收集的灰分,包括铁水倒罐除尘灰、转炉除尘灰、精炼炉除尘灰。

[0010]

进一步,该系统利用复合喷吹铁水预处理设备将除尘灰喷入铁水中,采用单独的灰分喷吹系统,除尘灰不与铁水预处理输送的镁粉、石灰等介质接触。

[0011]

进一步,所述除尘灰输送过程采用气体输送,通过管道,采用气体携带的方式将灰分从除尘灰料罐输送至除尘灰喷吹罐中。

[0012]

进一步,根据除尘灰的成分及物理结构,除尘灰加入铁水后,可回收转炉除尘灰中的铁,并同时对铁水进行适当脱硫,或者是脱硅、脱锰,形成炼钢工艺中灰分的循环利用工艺。

[0013]

一种炼钢除尘灰绿色环保自循环的方法,为:转炉干法除尘灰集灰仓经汽车转运至复合喷吹铁水预脱硫的除尘灰料罐中,再经气体输送进入除尘灰喷吹罐中,最终经氮气携带进入直孔型喷吹枪喷入铁水包的铁水中。

[0014]

进一步,该方法具体包括以下步骤:

[0015]

第一步,将转炉干法除尘灰采用吸引压送车运输至复合喷吹铁水预脱硫的除尘灰料罐中,向除尘灰料罐内输入干法除尘灰,干法除尘灰温度80℃;

[0016]

第二步,通过管道,采用氮气输送,将干法除尘灰输送至除尘灰喷吹罐中;

[0017]

第三步,喷吹:喷吹过程,铁水液面波动平稳,没有喷溅。

[0018]

与现有技术相比,本实用新型的有益效果为:

[0019]

1、该除尘灰自循环利用工艺能够解决炼钢工艺中干法除尘灰处理困难的问题,进一步完善炼钢工艺,实现干法除尘灰绿色环保回收利用,吸收灰分中的有益元素,特别是灰分中的铁,变废为宝,促使进一步低耗节能生产,同时为炼钢工艺增加新的效益增长点;开辟铁水预处理的新工艺,为进一步炼钢工艺的开发有着引导作用。

[0020]

2、该除尘灰自循环利用系统采用的设备为复合喷吹脱硫系统,设备简单、普及;另外通过喷吹的方法将除尘灰加入到铁水中,相比其它工艺来说,设备改造简化易行;且工艺操作简捷,喷吹过程,铁水包不需要进行转动,切换喷枪或是喷吹系统即可实现,喷吹过程没有大的喷溅,工艺稳定可靠;通过使用不同结构的喷枪即可可实现不同的喷吹效果,工艺可挖掘空间较大;通过控制除尘灰加入量或是气体携带量即可控制除尘灰的喷吹速率,操作方便。

[0021]

3、该除尘灰自循环利用的方法,可有效解决炼钢除尘灰(特别是转炉干法除尘灰)大量积累,处理成本高,处理工艺复杂的弊端,同时又能为炼钢工艺开辟新的铁水预处理工艺,回收除尘灰中的铁,降低炼钢工艺的整体消耗,促使炼钢工艺新的经济增长点萌芽。

[0022]

4、该除尘灰自循环利用的方法,与其它方法相比,工艺调节空间大,过程控制稳定;采用不同的枪型(如直孔型、“t”型等)即会产生不同的喷吹效果,实用性较强;控制除尘灰的喷吹速率简单易行;且不需要另外建立加工厂,运营投资较少,实用性较强,有较好的推广应用前景。

附图说明

[0023]

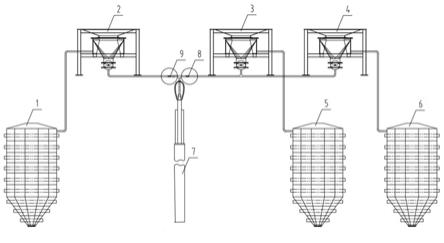

图1为本实用新型炼钢除尘灰绿色环保自循环的系统的结构示意图;

[0024]

图中,1、除尘灰料罐,2、除尘灰喷吹罐,3、石灰喷吹罐,4、镁粉喷吹罐,5、石灰料罐,6、镁粉料罐,7、喷吹枪,8、石灰阀门,9、除尘灰阀门。

具体实施方式

[0025]

下面结合附图和实施例对本实用新型作进一步的详细说明。

[0026]

实施例1

[0027]

如图1所示,本实用新型炼钢除尘灰绿色环保自循环的系统,该系统以铁水预脱硫设备为基础,包括除尘灰料罐1、除尘灰喷吹罐2,所述除尘灰料罐1与除尘灰喷吹罐2通过管道连接,所述除尘灰喷吹罐2通过喷吹管道连接喷吹枪7,所述除尘灰喷吹罐2与喷吹枪7之间的喷吹管道上设有除尘灰阀门9;该系统还包括石灰喷吹罐3和镁粉喷吹罐4,所述石灰喷吹罐3通过管道连接石灰料罐5,所述镁粉喷吹罐4通过管道连接镁粉料罐6,所述石灰喷吹罐3、镁粉喷吹罐4通过喷吹管道连接喷吹枪7,所述石灰喷吹罐3与喷吹枪7之间的喷吹管道上设有石灰阀门8;喷吹枪7将从石灰阀门8和除尘灰阀门9出来的石灰或镁粉和除尘灰吹至钢包钢水中。

[0028]

本实施例中,除尘灰从除尘灰料罐1经气体输送至除尘灰喷吹罐2中,这种方式根据现有的石灰或镁粉的气体输送方式,在此不再赘述。

[0029]

该系统中采用单独的灰分喷吹系统,除尘灰不与铁水预处理输送的镁粉、石灰等介质接触。

[0030]

根据上述炼钢除尘灰绿色环保自循环的系统,炼钢除尘灰绿色环保自循环的方法,以165t铁水预脱硫设备回收转炉干法除尘灰为例,该方法为:转炉干法除尘灰集灰仓经汽车转运至复合喷吹铁水预脱硫的除尘灰料罐1中,再经气体输送(氮气)进入除尘灰喷吹罐2中,最终经氮气携带进入直孔型喷吹枪7喷入铁水包的铁水中;具体包括以下步骤:

[0031]

第一步,将转炉干法除尘灰采用吸引压送车运输至复合喷吹铁水预脱硫的除尘灰料罐1中,向除尘灰料罐1内输入干法除尘灰,干法除尘灰温度80℃;

[0032]

第二步,通过管道(直径150mm),采用氮气(压力400kpa)输送,将干法除尘灰输送至除尘灰喷吹罐2中(现场向铁水包内喷吹灰分的储存罐);

[0033]

第三步,喷吹:喷吹前铁水温度1323℃,铁水量138t;喷吹转炉干法除尘灰20min,喷吹量703kg,喷吹速率35kg/min,喷吹后铁水温度1300℃,铁水温降23℃;喷吹过程,铁水液面波动平稳,没有大的喷溅现象;铁水成分上碳、硅、锰、磷没有明显变化,硫有部分被脱除,喷吹前铁水硫含量为0.047%,喷吹后为0.028%,脱硫率为40%。

[0034]

本实施例的干法除尘灰的成分如表1所示。

[0035]

表1本实施例的干法除尘灰的成分

[0036][0037]

按照本实施例的上述方法连续进行8包铁的喷吹试验,结果如下。

[0038]

铁水温度变化情况如表2所示。

[0039]

表2铁水喷入转炉一次除尘灰前后温度变化情况

[0040][0041]

由表2可知,在铁水134t,喷入730kg转炉一次除尘灰,喷吹时长23min,此时的温降为0.92℃/min。

[0042]

铁水成分变化情况。碳、硅、锰、磷没有明显变化,硫有部分被脱除,铁水喷入转炉一次除尘灰前后硫的变化情况如表3。

[0043]

表3转炉干法除尘灰喷入铁水后铁水硫的变化情况

[0044][0045]

由表3可以看出,干法除尘灰喷入铁水后,对铁水具有一定的脱硫效果,脱硫率40%-60%,平均脱硫率48%。

[0046]

综上所述,转炉一次除尘灰喷入铁水试验表明,转炉一次除尘灰中的铁被铁水吸收;铁水温度有一定的降低;铁水成分碳、硅、锰、磷没有明显变化,在喷入转炉一次除尘灰前后铁水中的硫有部分被脱除,脱硫率为40%-60%。

[0047]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,

可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1