隧道式取向硅钢高温退火炉-炉内放散的台车的制作方法

隧道式取向硅钢高温退火炉

‑

炉内放散的台车

技术领域

1.本实用新型属于取向硅钢退火技术领域,具体涉及隧道式取向硅钢高温退火炉

‑

炉内放散的台车。

背景技术:

2.在隧道式取向硅钢高温退火炉的生产中,台车罩体内钢卷气氛工艺会产生废气,该废气在炉外进行放散处理,并将尾气直接排放在炉外,造成能源的浪费。

技术实现要素:

3.本实用新型克服了现有技术存在的不足,提供了隧道式取向硅钢高温退火炉

‑

炉内放散的台车,本实用新型将气氛工艺中未完全反应的气体在退火炉内进行放散处理,为炉内腔提供热量。

4.为了解决上述技术问题,本实用新型采用的技术方案为:

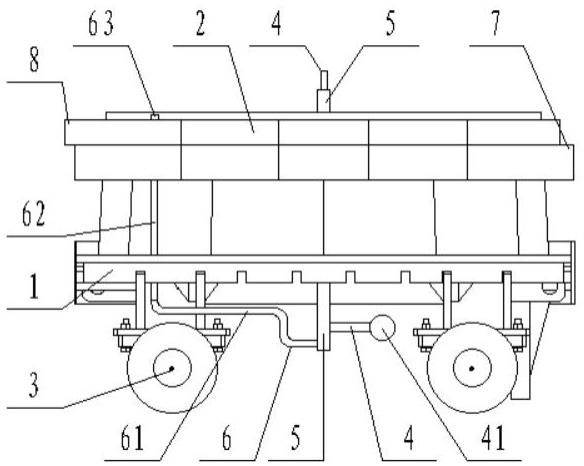

5.隧道式取向硅钢高温退火炉

‑

炉内放散的台车,包括:车架、基座、导轮、气氛进气管、放散集气管和放散系统,所述车架的底部四角均设置有导轮,所述导轮与炉体内对应的导轨匹配,所述基座固定设置在车架的上部,所述气氛进气管、放散集气管和放散系统均设置在车架上,所述气氛进气管的出气端位于基座上端中部,所述放散集气管套设于所述气氛进气管外部,且所述放散集气管的内壁直径大于所述气氛进气管的外壁直径,所述放散集气管的进气口位于基座上端,且所述放散集气管的进气口位于所述气氛进气管的进气端的下方,所述气氛进气管的进气端位于车架的下方,所述气氛进气管的进气端贯穿所述放散集气管的管壁,且贯穿处设置有密封圈,所述气氛进气管的进气端与气氛主管连通,所述放散集气管的出气口位于车架的下方,且所述放散集气管的出气口连接有放散系统,在炉内进行放散处理。

6.所述放散系统包括:放散排气管,所述放散排气管的进气端与所述放散集气管的出气口相连接,所述放散排气管的出气端位于所述基座上端,且所述放散排气管的出气端位于罩体外部。

7.所述放散排气管包括:依次连通的金属软管、钢管和陶瓷管,所述金属软管位于所述车架的下方,所述金属软管的进气端与所述放散集气管的出气口相连接,竖直设置的所述钢管贯穿所述车架,竖直设置的所述陶瓷管贯穿所述基座,所述陶瓷管的出气端位于所述基座上端,陶瓷管向上伸入炉内,因炉内温度高,故采用陶瓷管,耐高温,不易变形。

8.所述基座的前后侧均设置有基座凹槽和基座凸台,所述基座凹槽和基座凸台在炉体内与前后相邻的台车基座凸台和基座凹槽相匹配,起到遮挡辐射的作用。

9.所述基座的左右侧均设置有曲封凸台,所述曲封凸台与炉体的曲封凹槽配合,起密封的作用。

10.所述基座由砖体砌筑而成。

11.本实用新型与现有技术相比具有以下有益效果。

12.一、本实用新型可将气氛工艺中未完全反应的气体在退火炉内进行放散处理,为炉内腔提供热量,使可燃气体重复利用,降低能耗,更加环保;

13.二、本实用新型的气氛进气管和放散集气管为套装结构,气体流动性好。

附图说明

14.下面结合附图对本实用新型做进一步的说明。

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的俯视图。

17.图3为本实用新型气氛进气管和放散集气管的剖视图。

18.图4为本实用新型放散系统的剖视图。

19.图中:1为车架,2为基座,3为导轮,4为气氛进气管,5为放散集气管,6为放散系统,7为基座凹槽,8为基座凸台,9为曲封凸台,41为气氛主管,61为金属软管,62为钢管,63为陶瓷管。

具体实施方式

20.下面结合具体实施例做进一步的说明。

21.隧道式取向硅钢高温退火炉

‑

炉内放散的台车,包括:车架1、基座2、导轮3、气氛进气管4、放散集气管5和放散系统6,所述车架1的底部四角均设置有导轮3,所述导轮3与炉体内对应的导轨匹配,所述基座2固定设置在车架1的上部,所述气氛进气管4、放散集气管5和放散系统6均设置在车架1上,所述气氛进气管4的出气端位于基座2上端中部,所述放散集气管5套设于所述气氛进气管4外部,且所述放散集气管5的内壁直径大于所述气氛进气管4的外壁直径,所述放散集气管5的进气口位于基座2上端,且所述放散集气管5的进气口位于所述气氛进气管4的进气端的下方,所述气氛进气管4的进气端位于车架1的下方,所述气氛进气管4的进气端贯穿所述放散集气管5的管壁,所述气氛进气管4的进气端与气氛主管41连通,所述放散集气管5的出气口位于车架1的下方,且所述放散集气管5的出气口连接有放散系统6。

22.所述放散系统6包括:放散排气管,所述放散排气管的进气端与所述放散集气管5的出气口相连接,所述放散排气管的出气端位于所述基座2上端,且所述放散排气管的出气端位于罩体外部;所述放散排气管包括:依次连通的金属软管61、钢管62和陶瓷管63,所述金属软管位于所述车架1的下方,所述金属软管的进气端与所述放散集气管5的出气口相连接,竖直设置的所述钢管贯穿所述车架,竖直设置的所述陶瓷管贯穿所述基座2,所述陶瓷管的出气端位于所述基座2上端。

23.所述基座2的前后侧均设置有基座凹槽7和基座凸台8,所述基座凹槽7和基座凸台8在炉体内与前后相邻的台车基座凸台8和基座凹槽7相匹配。

24.所述基座2的左右侧均设置有曲封凸台9,所述曲封凸台9与炉体的曲封凹槽配合。

25.所述基座2由砖体砌筑而成。

26.本实用新型的原理如下:

27.气氛工艺反应气体经气氛进气管进入罩内,未完全反应的气体经由放散集气管和放散系统排入到退火炉炉内,后在退火炉炉内进行放散处理,放散处理为退火炉提供热能。

28.上述实施方式仅示例性说明本实用新型的原理及其效果,而非用于限制本实用新型。对于熟悉此技术的人皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改进。因此,凡举所述技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1