压实机构及所应用的轮毂铸造模具系统的制作方法

1.本发明涉及铸造模具领域,特别涉及铸造模具中使用的压实机构以及应用所述压实机构的轮毂铸造模具系统。

背景技术:

2.目前,铝合金轮毂主要采用低压铸造工艺生产,为了提高铝合金轮毂的制造成品合格率,在铸造过程中通常会使用冷却结构和工艺优化来解决铸件的补缩问题,进而减少铸件收缩缺陷。后来,铸造技术经过改进,人们发明了新的低压铸造的方法,如专利申请号为zl201310369926.3的中国发明专利公开了名为一种车轮或车轮中心盘的铸造方法,该铸造方法利用低压铸造方法实现液态金属自下而上平稳充填铸件的模具型腔,在充填完毕后,通动驱动挤压杆对轮芯中心加工孔部进行自上而下的局部挤压成形,实现铸件凝固过程的强制补缩,这既提高了车轮或车轮中心盘的致密性和力学性能,还提高了生产效率和材料利用率。但这种铸造模具中的挤压机构移动方向以及挤压位置单一,只适合应用于模具中部区域压实,难以实现对的r角部进行挤压处理,故此,有必要对压力铸造模具的挤压机构进行进一步的改进。

技术实现要素:

3.针对现有技术的不足,本发明提出一种压实机构,包括压实驱动机构、压杆;其特征在于,所述压实驱动机构包括集成顶板,所述集成顶板包括基板和盖板,所述基板呈锅状具有倾斜的锅壁,所述基板的锅口朝上,所述锅壁上布置有多个呈辐射状排列的条形滑槽,多个所述条形滑槽以同心的环形架构布局;所述压杆呈t型具有头部和杆体部,所述压杆的杆体部穿过所述条形滑槽而向所述基板的下方以向外倾斜方向延伸出来;所述盖板的下底面也呈锅底状固连在所述基板的上面,所述压杆的头部被限制在所述基板与盖板之间但能够在所述盖板的下面沿所述条形滑槽滑动。

4.其中,所述压实驱动机构,是用于连接所述压杆并能够驱动所述压杆移动以及限定所述压杆位置的机构。

5.其中,所述集成顶板,是所述压实驱动机构的支撑构件,所述集成顶板包括基板和盖板,在所述基板和盖板相连接从而连接所述压杆。

6.其中,所述条形滑槽,即是呈长条状布置的滑槽,所述条形滑槽连通所述基板的上下空间,这样所述条形滑槽能够让下面提及的所述压杆穿过并提供径向方向的滑动空间。

7.其中,多个所述条形滑槽以同心的环形架构布局,其定义了多个所述条形滑槽之间的相对位置,它们都位于所述基板的倾斜锅壁上的同一环形轨迹上,即多个所述条形滑槽不仅间隔布置,而且多个所述条形滑槽的相同部位都位于一个同心圆周上,从而使得多个所述条形滑槽以同心的环形架构布局。在此基础上,实际上也定义了所述基板的设置所述条形滑槽的锅壁区域是位于以中心轴线x为基准的旋转面上,即设置所述条形滑槽的锅壁区域是旋转对称设置的,从而保证让多个所述条形滑槽以同心的环形架构布局。

8.其中,所述压杆,是穿插连接在所述条形滑槽中的连接构件,在所述压杆的杆体部穿过所述基板后还能够以倾斜向外的方式继续延伸,从而让所述压杆呈辐射状指向所述基板的下方空间。

9.其中,所述压杆的头部被限制在所述基板与盖板之间但能够在所述盖板的下面沿所述条形滑槽滑动,一方面是指所述基板与盖板之间设置有能够放置所述压杆头部的活动空间,由于所述头部与杆体部连结一起呈t型,不难理解,所述头部的宽度尺寸大于所述条形滑槽宽度从而让所述头部无法从所述条形滑槽通过;另外,所述头部处于的活动空间与所述条形滑槽是相连通的,并且也是沿所述条形滑槽排列方式布置,这样所述压杆才能沿所述条形滑槽滑动;进一步的,在所述盖板的限定作用下,所述压杆也无法从所述条形滑槽上方脱出;这样,所述压杆就能够与所述集成顶板形成可靠的滑动连接;

10.根据上述技术方案,与现有技术相比,本发明的有益技术效果在于:由于所述基板呈锅状具有倾斜的锅壁,所述基板的锅口朝上,为此当所述压杆沿所述条形滑槽向上移动时,不仅包含有x轴线方向的向上位移,也包含y轴线方向的向外位移,从而能够让所述压杆能够插入到下面将要提及的倾斜设置的所述杆通道中。

11.为了更好地让所述集成顶板连接所述压杆,所述条形滑槽的上部呈沉降坑状形成上部凹坑,所述上部凹坑包括有坑底壁,所述坑底壁上设置有条形通孔,所述盖板覆盖住所述上部凹坑的槽口,所述压杆的头部被限定在所述上部凹坑中不能从所述条形通孔中向下脱出。其中,所述条形滑槽的上部,就是所述条形滑槽的朝向所述盖板一侧的部位。所述上部凹坑与所述盖板共同围成的空间为所述压杆的头部提供了滑动的空间。

12.进一步的技术方案还可以是,所述基板和盖板分别呈环形。这样一方面有利于让所述条形滑槽形成环形架构布置;另一方面也能够让所述基板和盖板组合而成的集成顶板具有中空部,从而让其它构件穿过。

13.进一步的技术方案还可以是,所述基板和盖板通过螺栓可拆卸地固连在一起,或者通过焊接固连在一起。这样牢固连接在一起的所述基板和盖板能够便于安装所述压杆以及提高所述集成顶板与所述压杆的连接稳固性。

14.为了能够实现驱动所述集成顶板,所述压实驱动机构还包括驱动装置,所述驱动装置的动力输出轴连接到所述集成顶板,所述驱动装置用于驱动所述集成顶板移动。

15.进一步的技术方案还可以是,所述驱动装置可以为驱动油缸、驱动电机或者驱动气缸。

16.由于所述压实机构具有以上优点,故此可以应用到轮毂铸造模具系统中,所述轮毂铸造模具系统包括所述压实机构以及轮毂铸造模具,在所述轮毂铸造模具包括上模、下模和侧模,所述上模、下模和侧模组合形成轮毂的铸造型腔,所述铸造型腔包括中部的轮芯腔、外围的轮辋腔以及连通所述轮芯腔与轮辋腔的轮辐腔;所述上模的上部中央区域具有上凹腔,在所述上模中还倾斜地设置有适配于所述压杆的杆通道,所述杆通道从所述上凹腔出发,经所述轮辐腔与所述轮辋腔之间相交的并位于所述上模上的转角部位而连通所述铸造型腔,所述压实机构布置在所述上模的上方,所述集成顶板位于所述上凹腔内;所述压杆活动穿插在所述杆通道中,当所述集成顶板推动所述压杆在所述杆通道中上下移动时,所述压杆的头部也同时沿所述条形滑槽滑移而适配性地调整位置。其中,所述压杆的头部也同时沿所述条形滑槽滑移而适配性地调整位置,由于所述杆通道是在上模中是倾斜设置

的,所述压杆沿所述杆通道能够进行倾斜方向的移动,从上往下看,所述压杆从第一工作位置向所述转角部位移动时,所述压杆的头部实际会在x和y轴线两个方向上移动,所述条形滑槽就是为所述压杆提供x和y轴线两个方向滑动空间,从而让所述压杆在上下移动时能够适配地调整径向(y轴线方向)位置;这样,所述轮毂铸造模具系统就能够很好地实现对所述转角过渡部位进行压实操作,很好地解决了铸件的缩松问题并提高了铸件的密实度和机械强度。

17.进一步的技术方案还可以是,所述压杆的尾端面形状适配于轮辋与轮辐之间的转角过渡部位。这定义了在浇注阶段,所述压杆处于第一工作位置时,所述压杆的尾端面与所述杆通道出口周围的模具壁体衔接共同组成用于形成所述转角过渡部位的模转角部位从而便于所述轮毂型腔浇铸轮毂。

18.进一步的技术方案还可以是,在靠近所述轮辐腔中部区域的下模腔壁体上设置有冷媒管,所述冷媒管用于让位于其侧边的轮辐腔中的金属液局部率先凝固形成轮辐结节。其中,所述轮辐结节能够为所述压杆压实补缩提供反向支撑力,从而让所述转角过渡部位在双向压力下实现补缩,不仅补缩可靠而且大大提高了补缩的密实度和机械强度;在补缩阶段,由于所述轮辐结节的存在,相对于现有技术的补缩方案,可以不用再考虑通过所述浇口对整个轮毂的补缩,通过所述浇口仅仅只需考虑对浇口周边的轮毂壁体进行补缩,降低了补缩难度。

19.进一步的技术方案还可以是,还包括冷媒输送装置,所述冷媒输送装置连通所述冷媒管,所述冷媒输送装置用于向所述冷媒管提供冷却用水或气。其中,水或气均是冷媒的一种,而选用冷媒的种类取决于铸件的轮辐形状,例如,当所述轮辐的形状较为细小,冷媒可以选用空气;而当所述轮辐形状较为粗大,冷媒则使用水。

20.由于本发明具有上述特点和优点,为此可以应用到压实机构以及轮毂铸造模具系统中。

附图说明

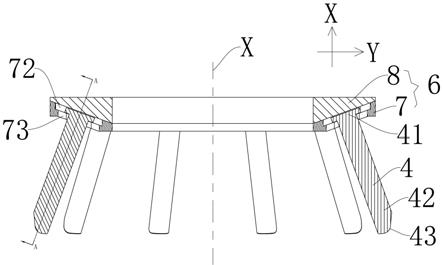

21.图1 是应用本发明的轮毂铸造模具正视方向剖面结构示意图;

22.图2 是所述压实驱动机构正视方向剖面结构示意图;

23.图3 是图2中a

‑

a方向的剖面结构示意图;

24.图4 是所述压实驱动机构爆炸结构示意图;

25.图5 是所述轮毂轴侧方向结构示意图。

具体实施方式

26.下面结合附图对应用本发明技术方案的轮毂铸造模具系统、应用于所述轮毂铸造模具系统的压实驱动机构以及轮毂铸造加工方法作进一步的说明。

27.如图1和图5所示,本发明提出一种改进的轮毂铸造模具系统,包括有轮毂铸造模具,所述轮毂铸造模具包括上模1、下模2和侧模3,所述侧模3设置在所述上模1和下模2之间,所述上模1、下模2和侧模3组合出形成轮毂的铸造型腔10,所述铸造型腔10包括中部的轮芯腔11、外围的轮辋腔12以及连通所述轮芯腔11与轮辋腔12的轮辐腔13;按一般铸造模具工序,轮毂铸造模具的型腔一般是按设计好的轮毂形状进行设计,故所述铸造型腔10的

形状与设计的轮毂形状是相对应的,其中,所述轮辋与轮辐之间的转角过渡部位18形状对应于所述轮辐腔13与所述轮辋腔12相交的模转角部位15。在所述下模2上还设置有连通所述轮芯腔11的浇口14,金属液能够通过所述浇口14浇注到所述铸造型腔10中,浇注到所述铸造型腔10中的金属液能够顺着所述轮芯腔11、轮辐腔13、模转角部位15再到轮辋腔12直到填充完成。

28.由于轮毂不同部位的材料厚度各有不同,会使各个腔室的空间体积出现较大差距。如呈放射条状或板状的所述轮辐腔13 较为细小,而所述轮辋与轮辐之间的转角过渡部位18形状所对应的所述轮辐腔13与所述轮辋腔12相交所形成模转角部位15的空间体积则相对较大。在轮毂的使用中,所述轮辋与轮辐之间的转角过渡部位18是应力比较集中从而最容易损坏、疲劳的部位,为此如何提高对该部位的补缩效果直接关系到轮毂的使用寿命。下面的方案就是针对如何进一步提高所述轮辋与轮辐之间的转角过渡部位18的补缩效果而提供的新的解决方案。

29.首先,所述轮毂铸造模具系统还包括,在靠近所述轮辐腔13中部区域的模具腔壁体上设置有冷媒管22,其中,所述轮辐腔13中部区域是指所述轮辐腔13长度方向上的大致处于中部的区域,该中部区域的所述轮辐腔13的空间体积相对较小,也即浇注到该区域的金属液也相对较少,从而相对容易被冷却下来。在本实施例中,所述冷媒管22设置在所述下模2的壁体上靠近所述模转角部位15的位置,所述冷媒管22具有冷却功能,如图1所示,所述下模2靠近所述轮辐腔13中部区域的壁体上设置有凸块21,所述环形凸块21内设置有冷媒管22,所述冷媒管22中能够进行冷媒输送例如冷风、冷水;所述环形凸块21上还设置有进料管23与出料管24,冷媒能够通过所述进料管23进入所述冷媒管22内经热交换带走所述下模2壁体上的热量然后从所述出料管24排出,这样,通过所述冷媒管22能够让位于其侧边的轮辐腔13中的金属液局部率先凝固从而形成轮辐结节a,所述轮辐结节a相当于把所述铸造型腔10分隔成靠近所述浇口14一侧的轮芯

‑

轮辐区域以及外围的轮辐

‑

轮辋区域,所述模转角部位15位于轮辐

‑

轮辋区域并靠近所述轮辐结节a。

30.进一步的,还包括冷媒输送装置31,所述冷媒输送装置31的输出端32连通所述冷媒管22的进料管23,所述冷媒输送装置31的输入端33连通所述出料管24,所述冷媒输送装置31用于向所述冷媒管22提供冷却用的冷媒。其中,水或气均是常用的冷媒,水的冷却效果优于气,而选用冷媒的种类取决于铸件的轮辐形状,如当轮毂的轮辐的形状较为细小,冷媒可以选用空气;而当所述轮辐形状较为粗大,冷媒则可以使用水。

31.为了能够对所述模转角部位15所对应铸造的所述轮毂的转角过渡部位18进行实现补缩,所述轮毂铸造模具系统还包括,在所述轮毂铸造模具中还设置有杆通道16,所述杆通道16是设置在所述轮毂铸造模具上的空间通道,所述杆通道16经所述轮辐腔13与所述轮辋腔12之间相交的模转角部位15连通所述铸造型腔10,所述杆通道16的出口尺寸至少占据部分的所述模转角部位15。如图1所示,所述杆通道16设置在所述上模1的壁体上,所述上模1的上部中央区域具有上凹腔17,而所述杆通道16从所述上凹腔17的下转角位置出发,呈倾斜状通往所述模转角部位15,所述杆通道16经所述模转角部位15连通所述铸造型腔10,左右布置的所述杆通道16之间呈八字形布置。

32.所述轮毂铸造模具系统还包括,在所述杆通道16中活动穿插有压杆4,所述压杆4呈t型具有头部41和杆体部42,插入所述杆通道16中的是所述杆体部42的尾端部分,所述杆

体部42的尾端部分与所述杆通道16相匹配并能够来回活动。其中,所述杆体部42的尾端部分与所述杆通道16之间是大于零的间隙配合,从而所述杆体部42的尾端部分能够顺利移动但又能够防止浇铸铝水从所述杆体部42的尾端部分与所述杆通道16之间的间隙流出。

33.所述压杆4与所述杆通道16有两种相对位置状态,在浇注阶段,所述压杆4被定位在第一工作位置,所述压杆4的尾端面43形状适配于轮辋与轮辐之间的转角过渡部位18,所述压杆4的尾端面43与所述杆通道16出口周围的模具壁体衔接共同组成用于形成所述转角过渡部位18的模转角部位15,这有利于形成所述转角过渡部位18。在完成浇注后的补缩阶段,在所述轮辐腔13中的金属液局部被所述冷媒管22冷却并率先凝固成所述轮辐结节a的基础上,所述压杆4从所述第一工作位置出发向内移动,趁热挤压、压实所述转角过渡部位18完成对所述转角过渡部位18的补缩。此时,利用所述轮辐结节a对所述压杆4的挤压力形成了反向支撑和对抗,共同提高了轮毂的所述转角过渡部位18的密实度和补缩效果。

34.由于轮毂上一般包含有多个轮辐及相应的所述转角过渡部位18,为此在轮毂模具上也相应设置有多个所述模转角部位15,并且多个所述模转角部位15绕所述铸造型腔10的中心线呈环形布置。为了实现对各个所述模转角部位15的铸件实施压实,一个所述杆通道16及一个所述压杆4组合为一组对应设置于一个所述转角过渡部位18,多组所述杆通道16及压杆4以环形布局在所述模具上,多组所述杆通道16及压杆4以间隔方式布置在所述模具上以适配于多轮辐的轮毂结构。

35.为了实现让所述压杆4能够在所述杆通道16中进行来回活动,所述轮毂铸造模具系统还包括压实驱动机构6,所述压杆4的顶端连接到所述压实驱动机构6,所述压实驱动机构6用于定位所述压杆4并为所述压杆4提供移动驱动力。所述压实驱动机构6包括集成顶板,所述集成顶板包括基板7和盖板8,所述基板7和盖板8分别呈环形并设置于所述上模1的上凹腔17中,这样,所述集成顶板具有中间通孔以便于安装其它装置(例如轮芯腔冷却装置);另外,为了连接所述压杆4,所述基板7和盖板8通过螺栓可拆卸地固连在一起,或者通过焊接固连在一起。

36.如图1~图4所示,呈t形的所述压杆4是通过顶端的头部41滑动连接在所述集成顶板上,所述基板7呈锅状具有倾斜向下的锅壁71,所述基板7的锅口朝上,所述锅壁71上布置有多个呈辐射状排列的条形滑槽72,所述锅壁71的设置所述条形滑槽72的锅壁区域位于以中心轴线x为基准的旋转面上,即设置所述条形滑槽72的锅壁区域是旋转对称设置的,从而保证让多个所述条形滑槽72以同心的环形架构布局。

37.其中,所述条形滑槽72连通所述基板7的上下空间并能够让所述压杆4的杆体部42穿过,多个所述条形滑槽72以同心的环形架构布局,这定义了多个所述条形滑槽72之间的相对位置,它们都位于所述基板的倾斜锅壁71上的同一环形轨迹上,多个所述条形滑槽72不仅间隔布置,而且多个所述条形滑槽72的相同部位都位于一个同心圆周上。所述条形滑槽72在所述倾斜锅壁71上延伸,这样,穿在所述条形滑槽72中的所述压杆4就能够在倾斜锅壁71上来回滑动。由于所述基板7的锅口朝上,为此当所述压杆4沿所述条形滑槽72向上移动时,不仅包含有x轴线方向的向上位移,也包含y轴线方向(也即径向)的向外位移,从而让所述压杆4能够插入到倾斜设置的所述杆通道16中并能够移动。

38.进一步的技术方案还可以是,所述条形滑槽72的上部呈沉降坑状形成上部凹坑,所述上部凹坑包括有坑底壁74和位于所述坑底壁74左右两边的呈竖立状设置的左坑侧壁

75、右坑侧壁76,所述上部凹坑具有槽口77。所述条形滑槽72还包括设置在所述坑底壁74上的条形通孔73,所述槽口77宽度大于所述条形通孔73宽度,所述盖板8覆盖住所述上部凹坑的槽口77,当所述压杆4从上往下插入所述基板7时,所述压杆4的杆体部42能够从上往下穿过所述上部凹坑、条形通孔73并向所述基板7的下方以向外倾斜方向延伸出来,而所述压杆4的头部41则被限定在所述上部凹坑中不能从所述条形通孔73中向下脱出。在另一种等同的实施方案中还可以是,其中所述上部凹坑的左坑侧壁75、右坑侧壁76呈斜坡状设置,从横截面方向看让整个所述上部凹坑呈燕尾状,而所述压杆4的头部41也呈适配的燕尾状,此时所述左坑侧壁75、右坑侧壁76也可以同时就是所述上部凹坑的坑底壁。

39.由于所述压杆4的尾端面43与所述转角过渡部位18的衔接具有一定的方向性,为了限制所述压杆4自身的转动,在所述压杆4的头部41上设置有定向侧壁44,当所述压杆4的头部41限定在所述上部凹坑中时,所述定向侧壁44与左坑侧壁75相贴合布置限定所述压杆4的转动,但不影响其滑动。进一步的,所述盖板8的下底面也呈锅底状固连在所述基板7的上面,所述压杆4的头部41被限制在所述基板7与盖板8之间但能够在所述盖板8的下面沿所述条形滑槽72滑动。这样,所述压杆4的除了能够在所述集成顶板的带动下实现上下方向直线移动,还能够通过倾斜布置的所述条形滑槽72与凹坑让所述压杆4能够在所述集成顶板上滑动,通过两个方向的移动组合,所述压杆4就能够实现沿所述杆通道16的倾斜方向移动,所述压杆4的头部41就能够在上下移动的同时沿所述条形滑槽72上滑移而适配性地调整位置。

40.进一步的技术方案还可以是,所述压实驱动机构6还包括驱动装置(图中未示出),所述驱动装置的动力输出轴连接到所述集成顶板,所述驱动装置用于驱动所述集成顶板沿x轴线方向上下移动,并且就在所述集成顶板上下移动时候,由于所述压杆4是插接在所述杆通道16中的,为此所述杆通道16又能借助于所述集成顶板上下移动的力矩,反向驱动所述压杆4的头部相对于所述集成顶板移动。即由于所述基板7的锅口朝上,为此当所述驱动装置驱动所述集成顶板沿x轴线方向下移动靠近所述模具时(此时也即所述压杆4的头部41沿所述条形滑槽72向上移动时),所述压杆4的头部41不仅相对于所述集成顶板包含有x轴线方向的向上位移,也包含y轴线方向的向外位移,该y轴线方向上的向外位移,也为x轴线方向的向上位移腾挪了空间。在实际工作中,所述压杆4的头部相对于所述集成顶板移动的距离一般在0.5毫米到2毫米之间。所述驱动装置是驱动油缸,在其它等同的实施方案中还可以是驱动电机或者驱动气缸。

41.在所述轮毂铸造模具系统的基础上,本发明还公开了一种轮毂铸造加工方法,包括轮毂铸造模具,所述轮毂铸造模具中设置有形成轮毂的铸造型腔10,所述铸造型腔10包括中部的轮芯腔11、外围的轮辋腔12以及连通所述轮芯腔11与轮辋腔12的轮辐腔13;在靠近所述轮辐腔13中部区域的模具腔壁体上设置有冷媒管22,在浇注所述铸造型腔10后的冷凝期间,率先在所述冷媒管22中通冷媒对所述轮辐腔13的中部区域予以降温凝固形成腔内的轮辐结节a,再对所述轮辋与轮辐之间的转角过渡部位18施与压实力而实现补缩。

42.进一步的加工方法还可以是,所述轮毂铸造模具还包括连通所述轮芯腔11的浇口14,金属液能够通过所述浇口14浇注到所述铸造型腔10中;在所述腔内轮辐结节a形成后并在对所述轮辋与轮辐之间的转角过渡部位18施与压实力时,继续保持所述浇口14的浇注压力直到所述轮芯凝固。

43.进一步的加工方法还可以是,在所述轮毂铸造模具中还设置有连通所述铸造型腔10的杆通道16,所述杆通道16通往所述轮辐腔13与所述轮辋腔12之间相交的模转角部位15,在所述杆通道16中设置有压杆4,所述压杆4的尾端面形状适配于轮辋与轮辐之间的转角过渡部位18,通过推动所述压杆4来对所述轮辋与轮辐之间的转角过渡部位18施与压实力而实现补缩。

44.进一步的加工方法还可以是,所述上模1的上部中央区域具有上凹腔17,所述杆通道16倾斜地设置在所述上模1中,所述杆通道16从所述上凹腔17的下转角位置通往所述模转角部位15。

45.这种轮毂铸造加工方法的有益效果在于,第一、通过所述冷媒管22的冷却作用让所述轮辐腔12中的中部区域金属率先凝固形成轮辐结节a,所述轮辐结节a能够为所述压杆压实补缩提供反向支撑力,所述转角过渡部位18在所述压杆压实力与所述轮辐结节a的双向作用力下,不但解决了缩松问题还大大提高了铸件的补缩的密实度和机械强度;第二,在补缩阶段,由于所述轮辐结节a的存在,相对于现有技术的补缩方案,可以不用再考虑通过所述浇口14对整个轮毂的补缩,通过所述浇口仅仅只需考虑对所述浇口14周边的轮毂壁体进行补缩,降低了补缩难度减少材料用量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1