含锌固废处理方法及系统与流程

1.本发明涉及有色金属冶炼技术领域,具体涉及一种含锌固废处理方法及系统。

背景技术:

2.目前,有色冶炼行业和钢铁行业产出的含锌固废,除价值高的部分固废可以在铅、铜等行业协同利用以外。大多数的铁钒渣、针铁矿渣、硫渣、铅银渣等,都采用堆存的形式处理,然而长期堆存会污染地下水源。

3.相关技术中对含锌固废大多采用湿法处理或火法处理,然而湿法处理的方法存在流程比较长、试剂消耗较大、杂质氯影响生产、回收率不高。而火法处理存在能耗高、劳动强度大,作业率低、烟气量大等问题。挥发窑方法不仅需要消耗碎焦,成本高,而且窑渣一般不能直接应用到其他行业,还需要堆存或进一步回收碳和铁。

4.目前,国家加快实施钢铁、石化、化工、有色、建材、纺织、造纸、皮革等行业绿色化改造。推行产品绿色设计,建设绿色制造体系。建设资源综合利用基地,促进工业固体废物综合利用。全方位全过程推行绿色规划、绿色设计、绿色投资、绿色建设、绿色生产、绿色流通、绿色生活、绿色消费,使发展建立在高效利用资源、严格保护生态环境、有效控制温室气体排放的基础上,统筹推进高质量发展和高水平保护,建立健全绿色低碳循环发展的经济体系,确保实现碳达峰、碳中和目标,推动我国绿色发展迈上新台阶。

技术实现要素:

5.本发明是基于发明人对以下事实和问题的发现和认识做出的:

6.相关技术中,提出了采用氧气底吹炉高比例协同处理锌浸出渣,该方法不需要增加额外的设备,基本可以利用铅冶炼系统协同处理。本技术的发明人研究发现,该相关技术对物料的成分和数量有严格的要求,只能处理有价金属高的固废。

7.相关技术中,提出了采用一种富氧侧吹炉处理锌浸出渣的冶炼方法。利用碎煤作为还原剂,与锌浸出渣计量配比后加入到富氧侧吹炉中进行熔炼和烟化,最终获得烟尘、和含银粗铅或含银冰铜。本技术的发明人研究发现该相关技术,烟气量和烟气成分的波动都较大,除了混合搭配处理意外,单独的烟气处理系统较为复杂,熔炼需要特定的渣型,熔剂率较高。

8.相关技术中,提出一种钢厂脱锌炉共处理含锌浸出渣的方法,利用钢厂的粉尘处理的转底炉、回转窑等设备,共处理含锌浸出渣,解决了有色、化工等行业产生的含锌浸出渣或含锌电镀污泥等二次污染难题。但由于新浸出渣和钢厂粉尘成分和性质差别较大,为了不影响钢厂生产要求,含锌浸出渣配入量占钢厂粉尘质量仅0.5%~2%。实际生产过程中面临生产指标不稳定的困难。

9.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种含锌固废处理方法,流程简短,相关配套少,占地少和投资成本,减少还原剂和燃料的使用,减少碳排放和环境污染。

10.本发明实施例还提出了一种含锌固废处理系统。

11.根据本发明实施例的含锌固废处理方法,包括以下步骤:将含锌固废、熔剂及还原剂进行预处理;将预处理后的含锌固废进行焙烧,以便得到焙烧矿;在还原气氛下对焙烧矿进行还原熔炼处理,以便得到熔渣、铁合金及含锌烟气;对含锌烟气进行处理,以便得到锌粉、锌液或氧化锌中任意一种。

12.根据本发明实施例的含锌固废处理方法,方法流程简短,相关配套少,占地少和投资成本,减少还原剂和燃料的使用,减少碳排放和环境污染。

13.在一些实施例中,所述预处理包括混合处理、成型处理和干燥处理中的至少一种,所述成型处理包括压团或制粒,所述干燥处理包括通过设备干燥或自然风干。

14.在一些实施例中,所述熔炼阶段含锌固废、熔剂及还原剂形成的混合料中所述还原剂的质量百分比为5%~25%。

15.在一些实施例中,所述焙烧温度为700~1200℃,且焙烧时间为1~5h。

16.在一些实施例中,所述还原熔炼在1100~1500℃下进行,且所述还原熔炼的时间为2~5h。

17.在一些实施例中,所述还原剂为焦粉、石油焦、兰炭、焦炭和无烟煤中的至少一种。

18.在一些实施例中,所述还原阶段的所述含锌固废及熔剂的质量比为100:(0~10)。

19.在一些实施例中,所述含锌固废为常规锌浸出渣、铁矾渣、铅银渣、针铁矿渣、或钢厂烟灰中任意一种或多种。

20.根据本发明实施例的含锌固废处理系统,包括:预处理装置,所述预处理装置用于对含锌固废进行预处理且具有含锌固废进料口和含锌固废出料口;焙烧装置,所述焙烧装置具有进料口和焙烧矿出口,所述进料口与所述含锌固废出料口相连,焙烧产生的烟气进入脱硫系统处理;熔炼炉,所述熔炼炉具有焙烧矿进口、出渣口、金属出口和第一烟气出口,所述焙烧矿进口与所述焙烧装置的焙烧矿出口相连;烟气处理装置,所述烟气处理装置用于回收熔炼炉烟气中的金属且具有烟气进口,第二烟气出口和出料口,所述烟气进口与所述第一烟气出口相连。

21.根据本发明实施例的含锌固废处理系统,配套设备投入少,降低设备投入成本和占地面积,还可对多种类型的含锌固废进行处理

22.在一些实施例中,所述预处理装置为混合机、压团机、制粒机或干燥机中的一种或多种。

23.在一些实施例中,所述焙烧装置为立窑、回转焙烧窑、流态化焙烧炉中的一种,所述熔炼炉为感应电炉、交流矿热电炉、直流矿热电炉中的一种。

24.在一些实施例中,所述烟气处理装置为锌粉冷凝器、锌雨冷凝器、铅雨冷凝器、余热锅炉或烟道燃烧器。

25.在一些实施例中,所述含锌固废处理系统还包括用于回收烟气中粉尘的收尘装置,所述收尘装置具有收尘进口和尾气出口,所述收尘进口与所述第二烟气出口相连。

26.在一些实施例中,所述含锌固废为为常规锌浸出渣、铁矾渣、铅银渣、针铁矿渣、石膏渣、鼓风炉渣或钢厂烟灰中任意一种或多种。

附图说明

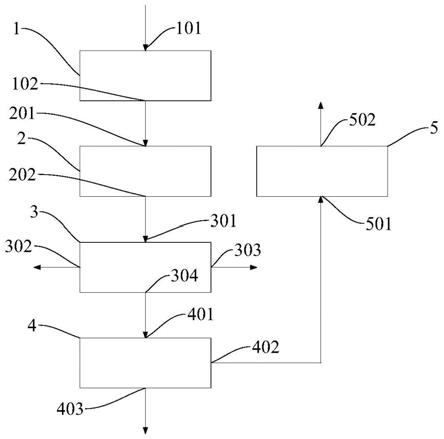

27.图1是本发明实施例的含锌固废处理系统的结构示意图。

28.图2是本发明实施例的含锌固废处理方法的流程示意图。

29.附图标记:

30.1、预处理装置;101、含锌固废进料口;102、含锌固废出料口;

31.2、焙烧装置;201、进料口;202、焙烧矿出口;

32.3、熔炼炉;301、焙烧矿进口;302、出渣口;303、金属出口;304、第一烟气出口;

33.4、烟气处理装置;401、烟气进口;402、第二烟气出口;403、出料口;

34.5、收尘装置;501、收尘进口;502、尾气出口。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.如图1所示,根据本发明实施例的含锌固废处理系统,包括预处理装置1、焙烧装置2、熔炼炉3和烟气处理装置4。

37.预处理装置1用于对含锌固废进行预处理且具有含锌固废进料口101和含锌固废出料口102。

38.需要说明的是,对含锌固废进行预处理时,还可将熔剂和还原剂中的至少一种连通含锌固废一同预处理,例如,可单独加入熔剂或还原剂,或将熔剂和还原剂一同加入。

39.焙烧装置2具有进料口201和焙烧矿出口202,进料口201与含锌固废出料口102相连,焙烧产生的烟气进入脱硫系统处理。

40.需要说明的是,焙烧装置2的焙烧温度可以为700~1200℃,且焙烧时间为1~5h。

41.具体地,焙烧温度可以为700℃、750℃、800℃、850℃、900℃、950℃、1000℃、1100℃或1200℃。焙烧时间可以为1h、2h、2.5h、3h、3.5h、4h、4.5h或5h。可以理解的是,在实际生产的过程中可根据含锌固废的种类进行温度和时间上的选择和调整。

42.熔炼炉3具有焙烧矿进口301、出渣口302、金属出口303和第一烟气出口304,焙烧矿进口301与焙烧矿出口202相连。

43.烟气处理装置4用于回收烟气中的金属且具有烟气进口401、第二烟气出口402和出料口403,烟气进口401与第一烟气出口304相连。

44.根据本发明实施例的含锌固废处理系统,焙烧装置2的焙烧温度可高可低,对原料的适应性强,处理一般含锌固废,也能处理高熔点和高氯的含锌固废,还可有效避免积铁,部分的铁以铁合金的形式产出,附加值高;锌金属的还原过程更加彻底,提高了锌金属的回收率,配套设备投入少,降低设备投入成本和占地面积,还可减小烟气带走的热量,提高热效率,通过熔炼炉3和烟气处理装置4,能够回收铁合金和锌,还可对多种类型的含锌固废进行处理。

45.需要说明的是,本技术实施例的含锌固废处理系统还无需配备废水处理装置、鼓风机和氧气站,进一步降低了设备投入成本。

46.在一些实施例中,预处理装置1为混合机、压团机、制粒机或干燥机中的一种或多种。

47.需要说明的是,当预处理装置1可以只有混合机,且混合机用于对含锌固废、熔剂和还原剂进行混合搅拌;预处理装置1还可以包括混合机、压团机和干燥机,且含锌固废、熔剂和还原剂先经过混合后形成混合料,压团机用于对混合料进行压团,接着压团后的混合料在通过干燥机进行干燥;预处理装置1还可以包括混合机、制粒机和干燥机,制粒机用于将上述混合料进行制粒成型;预处理装置1还可以包括混合机和压团机,或,混合机和制粒机,或,混合机和干燥机。

48.本技术实施例中通过混合机可使含锌固废与熔剂或还原剂混合更均匀,提高焙烧和还原效率,通过压团机或制粒机对含锌固废、熔剂或还原剂形成的混合料进行处理,可提高含锌固废的利用率,通过干燥机对混合料进行处理,可提高焙烧和还原效率。

49.在一些实施例中,焙烧装置2为立窑、回转窑或流态化焙烧炉中的一种,熔炼炉3为感应电炉、交流矿热电炉或直流矿热电炉中的一种。可以理解的是,熔炼炉3的种类还可以为烟化炉。

50.在一些实施例中,烟气处理装置4为锌粉冷凝器、锌雨冷凝器、铅雨冷凝器、余热锅炉或烟道燃烧器。可以理解的是,烟气处理装置4的种类并不限于此。

51.在一些实施例中,含锌固废处理系统还包括用于回收烟气中粉尘的收尘装置5,收尘装置5具有收尘进口501和尾气出口502,收尘进口501与第二烟气出口203相连,尾气出口502用于将废气排出至外界。

52.在一些实施例中,含锌固废处理系统还可包括烟气余热回收装置(未示出),烟气余热回收装置与收尘装置5相连用于余热回收,提高热量的利用率,降低能耗。

53.需要说明的是,烟气余热回收装置还可与干燥机或焙烧装置2相连用于对含锌固废的干燥或焙烧,进一步提高了能量的利用率。

54.在一些实施例中,含锌固废为为常规锌浸出渣、铁矾渣、铅银渣、针铁矿渣、石膏渣、鼓风炉渣或钢厂烟灰中任意一种或多种。

55.如图2所示,根据本发明实施例的含锌固废处理方法,包括以下步骤:

56.将含锌固废、熔剂及还原剂进行预处理。

57.需要说明的是,可在预处理前根据含锌固废的种类对含锌固废、熔剂和还原剂进行配比。

58.在该步骤中,在由含锌固废、熔剂和还原剂组成的混合料中,还原剂所占的质量百分比5%~25%,例如还原剂的质量百分比可以为5%、5.5%、10%、12%、15%、18%、19%、20%、23%、23.5%或25%。

59.将预处理后的含锌固废进行焙烧,以便得到焙烧矿。

60.在还原气氛下对焙烧矿进行还原熔炼处理,以便得到炉渣、铁合金及含锌烟气。

61.对含锌烟气进行处理,以便得到锌粉、锌液或氧化锌中任意一种。

62.根据本发明实施例的含锌固废处理方法,采用低温焙烧方法以较低的能耗得到焙烧矿,且通过低温焙烧可对含锌固废进行预还原,降低还原熔炼阶段的能耗;还可减少还原剂和熔剂的使用,减少碳排放和环境污染,且本发明实施例的含锌固废处理方法,方法流程短,配套设备少,从而降低生产和投入成本。

63.在一些实施例中,预处理包括混合处理、成型处理和干燥处理中的至少一种,成型处理包括压团或制粒,干燥处理包括通过设备干燥或自然风干。

64.需要说明的是,预处理步骤可以只包括混合处理,或,包括混合处理和成型处理,或,包括混合处理和干燥处理,或,包括混合处理、成型处理和干燥处理。当预处理步骤包括至少两种处理步骤时,先进行混合处理、接着进行成型处理,最后进行干燥处理。

65.本技术实施例的含锌固废处理方法,通过混合处理可使含锌固废、熔剂和还原剂均匀混合,提高后续的焙烧和还原效率,通过成型处理,提高含锌固废的利用率,通过干燥处理进一步提高焙烧和还原效率。

66.在一些实施例中,熔炼阶段的含锌固废、熔剂及还原剂形成的混合料中还原剂的质量百分比为5%~25%。

67.具体地,还原剂的质量百分比可以为5%、5.5%、10%、12%、15%、18%、19%、20%、23%、23.5%或25%。可以理解的是,还原剂的质量百分比可根据含锌固废的种类进行选择和调整。

68.在一些实施例中,焙烧温度为700~1200℃,且焙烧时间为1~5h。

69.具体地,焙烧温度可以为700℃、750℃、800℃、850℃、900℃、950℃、1000℃、1100℃或1200℃。焙烧时间可以为1h、2h、2.5h、3h、3.5h、4h、4.5h或5h。可以理解的是,在实际生产的过程中可根据含锌固废的种类进行焙烧温度和时间上的选择和调整。

70.在一些实施例中,还原熔炼在1100~1500℃下进行,且还原熔炼的时间为2~5h。

71.具体地,还原熔炼的温度可以为1100℃、1150℃、1200℃、1300℃1400℃或1500℃,还原熔炼的时间为2h、2.5h、3h或4h。可以理解的是,可根据含锌固废的种类进行还原熔炼温度和时间上的选择和调整。

72.在一些实施例中,还原剂为焦粉、石油焦、兰炭、焦炭和无烟煤中的至少一种。

73.在一些实施例中,还原阶段的含锌固废及熔剂的质量比为100:(0~10)。

74.需要说明的是,含锌固废与熔剂的质量比可以为100:0,在该质量比下,熔剂的含量为0,也就是说,在还原气氛下,无需添加熔剂也可对含锌固废进行处理。

75.熔剂的质量份还可以为1、2、2.5、3、4、4.5、5、8、9或10。可以理解的是,熔剂的质量份可以根据含锌固废的种类进行选择和调整。

76.需要说明的是,在还原气氛下,含锌固废中的fe与sio2的质量比为0.5~1.5,cao与sio2的质量比为0.5~1。

77.例如,含锌固废中的fe与sio2的质量比可以为0.5、0.8、1或1.5,含锌固废中的cao与sio2的质量比可以为0.5、0.6、0.8或1。

78.在一些实施例中,含锌固废为常规锌浸出渣、铁矾渣、铅银渣、针铁矿渣、石膏渣、鼓风炉渣或钢厂烟灰中任意一种或多种。

79.下面参照图2描述本发明一些具体实例的含锌固废处理方法。

80.实施例1:

81.含锌固废的种类为针铁矿渣,在针铁矿渣中加入10%的无烟煤粉经过混合机混合后通过圆筒制粒机制粒成型。

82.制粒后的针铁矿渣投入立窑内,在900℃下进行焙烧,得到焙烧矿,焙烧矿进入熔炼炉3内,在熔炼炉3内加入9%的石英和9%的碎煤,进行还原熔炼,得到炉渣、铁合金和含锌烟气,含锌烟气进入烟气处理装置4中进行锌的回收。

83.实施例2:

84.含锌固废的种类为钢厂烟灰,在钢厂烟灰中加入6%的无烟煤粉经过混合机混合后通过压团机压制成型。

85.压团后的钢厂烟灰投入回转窑内,在900℃下进行焙烧,得到焙烧矿,焙烧矿进入熔炼炉3内,在熔炼炉3内加入2%的石英和15%的碎煤,进行还原熔炼,得到炉渣、铁合金和含锌烟气,含锌烟气进入烟气处理装置4中进行锌的回收。

86.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

87.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

88.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

89.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

90.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

91.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1