一种金属镁的制备方法与流程

1.本发明涉及金属制法,具体为一种金属镁的制备方法。

背景技术:

2.传统硅热法(皮江法)生产金属镁是先将白云岩(20~40mm)煅烧后与硅铁、萤石混合球磨后制成球团,再在1100℃真空炉内加热进行还原,生成镁蒸气再将其冷凝回收铸成镁锭。用该方法生产金属镁白云石煅烧工段是制备炼镁原料的一个重要部分,直接决定着后续还原工段镁的产率,也影响着吨镁的能耗指标。

3.传统硅热法煅烧好的块状煅白、萤石和硅铁的混合主要有两种方式:一种方式是将三种原料先分别细磨,再配比混匀;另一种方式是将三种原料配比好后,再加入球磨机内进行混合细磨。目前企业使用较多的是第二种混料方式,但是这两种方法的容易产生混合不均匀的问题。有研究表明萤石(caf2)的存在能够加速白云石的分解,使煅烧速率加快,能缩短煅烧时间。空气中加热硅铁粉末时,硅铁中被氧化的主要是其中的单质硅,而其中的合金相和氧反应不明显。

4.现有白云石煅烧设备有回转窑、竖窑、隧道窑和沸腾炉等。竖窑产量低、煅烧带温度不均、煅烧温度和时间很难控制、含有欠烧或过烧料、煅白的水化活性低;节能型套筒窑煅白活性度较高,可在360ml以上,过、生烧率低,煅白中残余co2含量小于1.5%,但相对于新型节能型回转窑,其投资较大,几乎相当于回转窑的2倍。

5.节能型回转窑由回转窑和竖式预热器、竖式冷却器组成,能耗已有很大的进步,热耗1300kcal/kg煅白,单线产能可达1200t/d,是目前主流工艺,但由于采用块料煅烧,欠烧或过烧难以避免,煅白活性控制较难。

6.总的来说,现有的金属镁的生产方法,煅烧原料的混合度及煅烧活性有待进一步提高,能耗也较高,不利于大规模生产。

技术实现要素:

7.发明目的:为了克服现有技术中存在的不足,本发明的目的是提供一种能够提高原料混合度、煅烧活性、降低系统能耗的金属镁的制备方法。

8.技术方案:本发明所述的一种金属镁的制备方法,包括以下步骤:

9.步骤一,配料:按化学计量比,称取白云石、还原剂和萤石;

10.步骤二,粉磨:将步骤一所得物料送入粉磨设备进行粉磨后,烘干;

11.步骤三,煅烧:将步骤二所得物料依次在300~880℃悬浮预热,900~1000℃悬浮煅烧,50~700℃悬浮冷却,煅烧得酌减量≤0.5%、水化活性度≥29%的煅白混合料,悬浮煅烧产生废气余热用作步骤二中点烘干热源;

12.步骤四,压球:将步骤三所得混合料进行机械压球,得到料球;

13.步骤五,真空高温还原:将步骤四所得料球加热至1100~1200℃,在0~14pa真空条件下,保持8~10小时,氧化镁还原成镁蒸气,冷凝后制得金属镁。

14.进一步地,步骤一中,还原剂为硅铁、铝硅和硅钙合金中的任意一种,由于采用混合煅烧的工艺,要求还原剂在1000℃以下具有低氧化性,因此,硅铁最好是含硅量45%以下的硅铁。

15.步骤一中,白云石的粒径为1~45微米,还原剂的粒径为1~50微米,萤石的粒径为1~40微米。白云石的重量份数为77~83份,还原剂的重量份数为15~20份,萤石的重量份数为1~3份。

16.进一步地,步骤二中,粉磨后出料粒度为80μm筛余5%~15%。烘干温度为200~250℃。烘干气源为煅烧工段窑尾余热发电出口废气。磨机出口废气经除尘达标后外排,出磨合格生料送入储库。

17.步骤二中,原料粉磨采用辊压机终粉磨系统,原料粉磨系统利用预热器出口的废气作为原料的烘干热源,按照控制要求配制的原料,由带式输送机送至v型选粉机喂料口进入系统。通过辊压机挤压的物料经斗式提升机送入v型选粉机进行初选,出v选大块和粗粒物料经斗提送至辊压机进行和再次进行挤压粉碎。出v选气流带着粉碎物料进入成品选粉机,分选出的粗料返回辊压机进行循环挤压粉碎,满足生料要求的细粉随分选气流带入旋风筒分离。由旋风筒收集生料经空气输送斜槽和斗式提升机送至生料库;出旋风筒废气经磨循环风机排出,一部分循环至v选进风口补充分选气流用,另一部分经窑尾袋除尘器净化处理后通过风机排入大气。

18.由于细粉传热传质效率均远远优于块料,且萤石(caf2)的存在能够加速白云石的分解,使煅烧速率加快,缩短了煅烧时间,因此混合细生料有助降低系统烧成热耗。区别于传统硅热法将白云石块料(20~50mm)煅烧后与硅铁和萤石一起粉磨的工艺。

19.进一步地,步骤三中,悬浮预热通过3~5个从上至下串联的旋风预热器、连接风管和预热料管进行。预热料管最后一级的温度为800~880℃。悬浮预热的压力损失为3000pa~5000pa。悬浮冷却的压力损失为2000~3000pa。

20.步骤三中,悬浮预热装置为n个从上至下串联的旋风预热器、连接风管、料管及撒料箱组成的n级热交换系统。矿粉加料口设于第一旋风筒的气体进口管道上,第n

‑

1级旋风筒的物料出口与悬浮煅烧炉的物料进口相连;煅烧炉顶部的气体出口与第n旋风筒的气体进口相连。n可以是2~4级中的任何一个。出口废气温度可通过控制n的个数来调节。

21.步骤三中的悬浮煅烧炉特别适合细粉料的煅烧。相较于回转窑5.8~45℃/min的热交换速率,悬浮态热交换速率可达1000℃/min。区别与传统回转窑工艺煅烧温度1200℃、时间20~40min,悬浮炉内温度为900~1000℃时,生料粉煅烧分解时间仅需要6~10s。窑炉生产生产能力大可做到10000t/d。悬浮煅烧炉一种喷旋结合管道式分解炉。该煅烧炉采用两级喷旋,有利于提高物料在炉内停留时间的均齐性,降低物料在炉内的返混度。煅烧炉采用在线式布置,既没有回转窑高温煅烧所形成的热力型no

x

气体,又在炉底增设no

x

还原控制区,是一种低no

x

煅烧工艺。

22.步骤三中,悬浮冷却装置为n个从上至下串联的旋风冷却器、连接风管、料管及撒料箱组成的n级热交换系统。第n级悬浮预热器下料管与第一级悬浮冷却筒的气体进口管道相连,第一级旋风冷却筒气体出口与悬浮煅烧炉的锥部相连。第n级悬浮冷却器的下料管出口与成品输送设备相连。n可以是3~5级中的任何一个。悬浮冷却装置最上一级旋风筒出口废气温度为550~700℃,去悬浮煅烧炉作为助燃气;悬浮冷却装置最后一级旋风筒下料温

度为50~150℃,可根据需要控制。

23.制备原理:原料粉磨后,细粉传热传质效率均远远优于块料,且萤石的存在能够加速白云石的分解,使煅烧速率加快,缩短了煅烧时间,因此混合细生料有助降低系统烧成热耗。悬浮煅烧采用两级喷旋,有利于提高物料在炉内停留时间的均齐性,降低物料在炉内的返混度。悬浮预热、悬浮煅烧、悬浮冷却,将物料由常规的堆积态改为悬浮态,明显增大了气固接触面积,显著强化了热传递的过程,加快了反应速度。

24.白云石的热解过程可分为五个分步:四个物理传递过程,包括由周围介质向颗粒表面传热、热量在颗粒分解层内的传导、颗粒内层的分解反应、分解放出的co2由分解层向外扩散、颗粒表面的co2向气流的扩散,一个化学动力学过程。回转窑预热物料的传热速率为5.8℃/min,而悬浮预热传热速率约为1000℃/min以上,物料在悬浮状态下进行悬浮态热交换,仅需0.01~0.1s。即在悬浮态反应状态,白云石分解所需的时间主要取决于化学反应速率,即化学分解分步过程,且化学分解分步过程与粒径直径成正比。

25.而萤石等添加剂为非表面活性物质,在反应时可以增加表面的反应能,使反应更易进行,能加速白云石的分解,加入萤石后碳酸盐的分解温度相对于未加入时能降低45℃。煅烧分解温度的降低及煅烧时间的缩短,能有效防止白云石表面过烧而形成的活性下降。因此,细粉料的悬浮煅烧所得产品达到相同的酌减量、水化活性度所需的时间显著缩短,换热效率高与生产效率提高,且能耗低。

26.有益效果:本发明和现有技术相比,具有如下显著性特点:

27.1、采用悬浮预热、悬浮煅烧、悬浮冷却工艺,整体换热效率高,能耗低,煅烧热耗为1100kcal/kg,比回转窑工艺节能15%;

28.2、采用混料粉磨、悬浮输送的热工制度有助于三种物料的混合度和均一性,保证还原炉内混料的均匀性,保证镁的还原率;

29.3、采用萤石和白云石一起进炉煅烧的工艺有助于提升白云石的分解速度,降低分解热;

30.4、本发明提供的方法使的系统生产能力大,最大单线生产能力可达10000t/d,是回转窑最大单线生产能力(1200t/d)的6~7倍。

附图说明

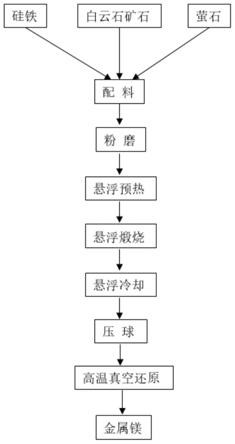

31.图1是本发明的工艺流程图;

32.图2是本发明悬浮预热装置的结构示意图;

33.图3是本发明悬浮煅烧炉的结构示意图;

34.图4是本发明悬浮冷却装置的结构示意图。

具体实施方式

35.以下各实施例中所使用的原料和装置均为现有。

36.实施例1

37.如图1,一种金属镁的制备方法,包括以下步骤:

38.a、配料:按si/2mgo=1.2的摩尔比进行配料,称取77份白云石、15份还原剂硅铁和1份萤石,含硅量45%以下,白云石的粒径为1微米,还原剂的粒径为1微米,萤石的粒径为1

微米;

39.b、粉磨:将步骤a所得物料送入粉磨设备进行粉磨后,200℃烘干,粉磨后出料粒度为80μm筛余5%,烘干气源为煅烧工段窑尾余热发电出口废气,磨机出口废气经除尘达标后外排,出磨合格生料送入储库;

40.c、煅烧:将步骤b所得物料依次在300℃悬浮预热,料管温度的最后一级的为850℃,压力损失为3000pa,900℃悬浮煅烧8s,50℃悬浮冷却,悬浮冷却装置最上一级旋风筒出口废气温度为550℃,去悬浮煅烧炉作为助燃气,压力损失为2000pa,悬浮冷却装置最后一级旋风筒下料温度为50℃,煅烧得酌减量≤0.5%、水化活性度≥29%的煅白混合料,悬浮煅烧产生废气余热(320℃)进余热发电设备利用降至250℃,用管道输送至步骤b中作为烘干热源;通过控制进入no

x

控制区的原燃料比例控制分解炉出口no

x

浓度;

41.d、压球:将步骤c所得混合料送入压球设备进行机械压球,得到料球;

42.e、真空高温还原:将步骤d所得料球加热至1100℃,在0pa真空条件下,保持8小时,氧化镁还原成镁蒸气,冷凝后制得金属镁。

43.实施例2

44.一种金属镁的制备方法,包括以下步骤:

45.a、配料:按si/2mgo=1.2的摩尔比进行配料,称取83份白云石、20份还原剂铝硅和3份萤石,含硅量45%以下,白云石的粒径为45微米,还原剂的粒径为50微米,萤石的粒径为40微米;

46.b、粉磨:将步骤a所得物料送入粉磨设备进行粉磨后,250℃烘干,粉磨后出料粒度为80μm筛余15%,烘干气源为煅烧工段窑尾余热发电出口废气,磨机出口废气经除尘达标后外排,出磨合格生料送入储库;

47.c、煅烧:将步骤b所得物料依次在880℃悬浮预热,料管温度的最后一级的为880℃,压力损失为5000pa,1000℃悬浮煅烧8s,700℃悬浮冷却,悬浮冷却装置最上一级旋风筒出口废气温度为700℃,去悬浮煅烧炉作为助燃气,压力损失为3000pa,悬浮冷却装置最后一级旋风筒下料温度为150℃,煅烧得酌减量≤0.5%、水化活性度≥29%的煅白混合料,悬浮煅烧产生废气余热(320℃)进余热发电设备利用降至250℃,用管道输送至步骤b中作为烘干热源;通过控制进入no

x

控制区的原燃料比例控制分解炉出口no

x

浓度;

48.d、压球:将步骤c所得混合料送入压球设备进行机械压球,得到料球;

49.e、真空高温还原:将步骤d所得料球加热至1200℃,在14pa真空条件下,保持10小时,氧化镁还原成镁蒸气,冷凝后制得金属镁。

50.实施例3

51.一种金属镁的制备方法,包括以下步骤:

52.a、配料:按si/2mgo=1.2的摩尔比进行配料,称取80份白云石、17份还原剂硅钙和2份萤石,含硅量45%以下,白云石的粒径为23微米,还原剂的粒径为25微米,萤石的粒径为20微米;

53.b、粉磨:将步骤a所得物料送入粉磨设备进行粉磨后,225℃烘干,粉磨后出料粒度为80μm筛余10%,烘干气源为煅烧工段窑尾余热发电出口废气,磨机出口废气经除尘达标后外排,出磨合格生料送入储库;

54.c、煅烧:将步骤b所得物料依次在600℃悬浮预热,料管温度的最后一级的为800

℃,压力损失为4000pa,950℃悬浮煅烧8s,350℃悬浮冷却,悬浮冷却装置最上一级旋风筒出口废气温度为600℃,去悬浮煅烧炉作为助燃气,压力损失为2500pa,悬浮冷却装置最后一级旋风筒下料温度为100℃,煅烧得酌减量≤0.5%、水化活性度≥29%的煅白混合料,悬浮煅烧产生废气余热(320℃)进余热发电设备利用降至250℃,用管道输送至步骤b中作为烘干热源;通过控制进入no

x

控制区的原燃料比例控制分解炉出口no

x

浓度;

55.d、压球:将步骤c所得混合料送入压球设备进行机械压球,得到料球;

56.e、真空高温还原:将步骤d所得料球加热至1150℃,在7pa真空条件下,保持9小时,氧化镁还原成镁蒸气,冷凝后制得金属镁。

57.实施例4

58.一种金属镁的制备方法,包括以下步骤:

59.a、配料:按si/2mgo=1.2的摩尔比进行配料,称取78份白云石、18份还原剂硅铁和2份萤石,含硅量45%以下,白云石的粒径为15微米,还原剂的粒径为15微米,萤石的粒径为10微米;

60.b、粉磨:将步骤a所得物料送入粉磨设备进行粉磨后,210℃烘干,粉磨后出料粒度为80μm筛余7%,烘干气源为煅烧工段窑尾余热发电出口废气,磨机出口废气经除尘达标后外排,出磨合格生料送入储库;

61.c、煅烧:将步骤b所得物料依次在500℃悬浮预热,料管温度的最后一级的为870℃,压力损失为3500pa,970℃悬浮煅烧8s,200℃悬浮冷却,悬浮冷却装置最上一级旋风筒出口废气温度为650℃,去悬浮煅烧炉作为助燃气,压力损失为2200pa,悬浮冷却装置最后一级旋风筒下料温度为120℃,煅烧得酌减量≤0.5%、水化活性度≥29%的煅白混合料,悬浮煅烧产生废气余热(320℃)进余热发电设备利用降至250℃,用管道输送至步骤b中作为烘干热源;通过控制进入no

x

控制区的原燃料比例控制分解炉出口no

x

浓度;

62.d、压球:将步骤c所得混合料送入压球设备进行机械压球,得到料球;

63.e、真空高温还原:将步骤d所得料球加热至1130℃,在3pa真空条件下,保持8.5小时,氧化镁还原成镁蒸气,冷凝后制得金属镁。

64.实施例5

65.一种金属镁的制备方法,包括以下步骤:

66.a、配料:按si/2mgo=1.2的摩尔比进行配料,称取81份白云石、16份还原剂硅钙和3份萤石,含硅量45%以下,白云石的粒径为32微米,还原剂的粒径为35微米,萤石的粒径为30微米;

67.b、粉磨:将步骤a所得物料送入粉磨设备进行粉磨后,240℃烘干,粉磨后出料粒度为80μm筛余13%,烘干气源为煅烧工段窑尾余热发电出口废气,磨机出口废气经除尘达标后外排,出磨合格生料送入储库;

68.c、煅烧:将步骤b所得物料依次在700℃悬浮预热,料管温度的最后一级的为820℃,压力损失为4500pa,920℃悬浮煅烧8s,500℃悬浮冷却,悬浮冷却装置最上一级旋风筒出口废气温度为570℃,去悬浮煅烧炉作为助燃气,压力损失为2700pa,悬浮冷却装置最后一级旋风筒下料温度为80℃,煅烧得酌减量≤0.5%、水化活性度≥29%的煅白混合料,悬浮煅烧产生废气余热(320℃)进余热发电设备利用降至250℃,用管道输送至步骤b中作为烘干热源;通过控制进入no

x

控制区的原燃料比例控制分解炉出口no

x

浓度;

69.d、压球:将步骤c所得混合料送入压球设备进行机械压球,得到料球;

70.e、真空高温还原:将步骤d所得料球加热至1170℃,在11pa真空条件下,保持9.5小时,氧化镁还原成镁蒸气,冷凝后制得金属镁。

71.最大单线生产能力可达10000t/d,是回转窑最大单线生产能力(1200t/d)的6~7倍。

72.步骤b中,原料粉磨系统利用预热器出口的废气作为原料的烘干热源,按照控制要求配制的原料,由带式输送机送至v型选粉机喂料口进入系统。通过辊压机挤压的物料经斗式提升机送入v型选粉机进行初选,出v选大块和粗粒物料经斗提送至辊压机进行和再次进行挤压粉碎。出v选气流带着粉碎物料进入成品选粉机,分选出的粗料返回辊压机进行循环挤压粉碎,满足生料要求的细粉随分选气流带入旋风筒分离。由旋风筒收集生料经空气输送斜槽和斗式提升机送至生料库;出旋风筒废气经磨循环风机排出,一部分循环至v选进风口补充分选气流用,另一部分经窑尾袋除尘器净化处理后通过风机排入大气。

73.如图2,步骤c中的悬浮预热装置为n个从上至下串联的旋风预热器、连接风管、料管及撒料箱组成的n级热交换系统。矿粉加料口设于第一旋风筒的气体进口管道上,第n

‑

1级旋风筒的物料出口与悬浮煅烧炉的物料进口相连;煅烧炉顶部的气体出口与第n旋风筒的气体进口相连。n可以是2~4级中的任何一个。出口废气温度可通过控制n的个数来调节。

74.如图3,步骤c中的悬浮煅烧炉一种喷旋结合管道式分解炉。该悬浮煅烧炉采用两级喷旋,有利于提高物料在炉内停留时间的均齐性,降低物料在炉内的返混度。煅烧炉采用在线式布置,既没有回转窑高温煅烧所形成的热力型no

x

气体,又在炉底增设no

x

还原控制区,是一种低nox煅烧工艺。

75.如图4,悬浮冷却装置为n个从上至下串联的旋风冷却器、连接风管、料管及撒料箱组成的n级热交换系统。第n级悬浮预热器下料管与第一级悬浮冷却筒的气体进口管道相连,第一级旋风冷却筒气体出口与悬浮煅烧炉的锥部相连。第n级悬浮冷却器的下料管出口与成品输送设备相连。n可以是3~5级中的任何一个。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1