一种Mg-Al-Y基储氢材料及其制备方法与流程

一种mg

‑

al

‑

y基储氢材料及其制备方法

技术领域

1.本发明属于储氢材料技术领域,特别涉及一种mg

‑

al

‑

y基储氢材料及其制备方法。

背景技术:

2.氢能作为一种清洁高效的二次能源,在近些年来备受关注,氢气的储存方面却还有诸多需要克服的技术难题。金属镁有着较高的储氢容量(7.6wt.%),且本身储量丰富、价格低廉,例如,

‘

一种纳米晶镁铝基贮氢材料及制备方法’(申请号201611120717.5,申请日2016.12.08),该纳米晶镁铝基贮氢材料为由mg

‑

al贮氢合金和石墨组成的粉末,其成分组成为:mg

100

‑

x

al

x

+y wt.%c,其中:mg

100

‑

x

al

x

为mg

‑

al贮氢合金,x为原子比,10≤x≤30;c为纳米石墨粉,y为以mg

‑

al贮氢合金质量为基数添加石墨的质量百分比,1≤y≤8。该制备方法是在高纯氩气保护下通过将镁粒、铝粉与纳米石墨粉在行星式球磨机中混合球磨制得。但是由于mg

‑

h键强度较高,所以导致放氢温度较高(300℃左右),此外吸放氢动力学迟缓,使得反应时间过长。为了弥补这些不足,近年来很多研究围绕上述问题展开,在镁基储氢材料中添加稀土及过渡金属可以有效的降低其放氢温度,通过真空感应熔炼制备的铸态合金晶粒粗大,通过球磨改性处理后可以有效减小晶粒及颗粒尺寸,此外,引入过渡族金属元素的氧化物、卤化物等具备催化效应的物质可以显著提高镁基储氢材料的吸放氢性能。添加负载过渡族金属离子的碳基催化剂不但可以有效提升球磨效率,其负载的金属离子所具备的微观效应也有助于镁基储氢材料性能的提高,二者相结合,发挥协同作用,具备更大的改性效果。但是现有技术中,这类储氢材料鲜有报道。

技术实现要素:

3.本发明的目的是针对现有技术存在的问题,得到一种mg

‑

al

‑

y基储氢材料,通过混合添加负载过渡族金属离子的碳基催化剂和氟化物,得到高性能高容量的储氢材料及其制备方法。

4.为实现上述目的,本发明提供了如下技术方案:

5.一种mg

‑

al

‑

y基储氢材料的制备方法,该方法包括以下步骤:

6.(1)按以下合金成分进行配料mg

x

al

y

y

z

,其中,x、y、z为原子比,x+y+z=100,5≤y≤15,5≤z≤10;通过真空感应熔炼法制备得到mg

‑

al

‑

y铸态合金;

7.(2)对得到的合金铸锭进行破碎,得到mg

‑

al

‑

y合金粉末;

8.(3)对得到的合金粉末进行一次球磨6~24小时;

9.(4)在一次球磨后,加入负载过渡金属的多孔碳基催化剂tm@c和金属氟化物粉末,其中tm为fe,cu,co中的一种或几种;然后继续进行二次球磨1~3小时;得到以下成分组成的储氢材料:mg

x

al

y

y

z

+awt.%tm@c+bwt.%金属氟化物,其中:mg

x

al

y

y

z

为mg

‑

al

‑

y贮氢合金,x、y、z为原子比,x+y+z=100,5≤y≤15,5≤z≤10,a、b为以mg

‑

al

‑

y贮氢合金粉末质量为基数添加tm@c和金属氟化物,其质量百分比a、b为3~5wt.%;

10.(5)将上述得到的储氢材料试样进行活化处理。

11.所述金属氟化物af

d

选自nif2,crf3,zrf4,其中d为2、3、4。

12.步骤(1)制得的mg

‑

al

‑

y系铸态合金的合金成分原子百分比为mg

x

al

y

y

z

,其中,x+y+z=100,5≤y≤15,5≤z≤10;步骤(3)所得产物为纳米晶结构的mg

x

al

y

y

z

合金粉末;步骤(4)所得产物为mg

x

al

y

y

z

+awt.%tm@c+bwt.%af

d

的纳米晶复合物。

13.在步骤(1)中,合金的制备方法为,将mg、al、y等元素按照化学计量比进行混合后置于真空感应熔炼炉中,在保护气氛下进行真空感应熔炼,温度为1500

±

20℃以上,后随炉冷却至室温取出。

14.在步骤(2)中,合金铸锭通过破碎机进行破碎处理,后过200~300目筛,所得的合金粉末用于球磨处理。

15.在步骤(3)中,在ar保护气氛中进行球磨,球料比为35:1,一次球磨时间为15

±

9h,转速为300

‑

350rpm;

16.在步骤(4)中,二次球磨时间为2

±

1h,其余的条件同上。

17.在步骤(4)中,制备负载过渡金属的多孔碳基催化剂tm@c的方法如下:

18.在室温下取去离子水30

‑

50ml,在磁力搅拌机的作用下将聚乙烯吡咯烷酮pvp(k30)溶于去离子水中,后添加20~40克过渡族金属的硝酸盐tm(no3)

x

·

nh2o,将以上混合物搅拌均匀,置于100

±

5℃下保温8

±

0.5h,取出试样,在管式炉中进行碳化处理,期间需要通入氩气进行保护,升温速率为10

±

5℃/min,直到温度达到780

±

10℃,保温2

±

0.5h,后随炉冷却,待降到室温后取出样品,研磨、封装以备用。

19.在步骤(5)中,活化条件为320

‑

360℃和3

‑

3.5mpa的氢气气氛,活化次数为5次,直至活化吸放氢曲线无明显差异即可,吸氢性能测试条件同活化条件一样,放氢的条件为相应温度初始氢压为0.006

‑

0.0085mpa的条件下。

20.该储氢材料具有以下成分组成:mg

x

al

y

y

z

+awt%tm@c+b wt%金属氟化物,其中:mg

x

al

y

y

z

为mg

‑

al

‑

y贮氢合金,x、y、z为原子个数比,x+y+z=100,5≤y≤15,5≤z≤10,tm@c为负载过渡金属的多孔碳基催化剂,其中tm为fe,cu,co中的一种或几种,a、b为以mg

‑

al

‑

y贮氢合金粉末质量为基数添加tm@c和金属氟化物的质量百分比,a、b为3~5wt.%。

21.所述金属氟化物af

d

为选自nif2,crf3,zrf4的氟化物,其中d为2、3、4。

22.步骤(1)制得的合金成分按原子百分比为mg

x

al

y

y

z

,其中,x+y+z=100,5≤y≤15,5≤z≤10;步骤(3)所得产物为纳米晶结构的mg

x

al

y

y

z

合金粉末;步骤(4)所得产物为mg

x

al

y

y

z

+awt.%tm@c+bwt.%af

d

的纳米晶复合物。

23.该储氢材料在使用状态下,具有含原位生成的钇氢化物和铝钇金属间化合物的纳米晶,所述钇氢化物和铝钇金属间化合物均匀分布于mg/mgh2的相界面之间。

24.该储氢材料具有以下吸放氢性能:c

max

为5.6~5.75wt.%,c

a 5

为5.33~5.46wt.%,c

d 30

为5.02~5.06wt.%,s

100

为98.46~98.62%。

25.本发明公开了一种高性能高容量mg

‑

al

‑

y基储氢材料及其制备方法,该制备方法是在惰性气氛下用中频感应熔炼炉对原料进行加热熔化,后浇注成型,将铸锭粉化破碎成200目的粉末,混合自制多孔碳基催化剂和氟化物进行高能球磨,制得mg(70≤x≤90)al(5≤y≤15)y(5≤z≤10)+awt.%tm@c(tm=fe,cu,co)+bwt.%af

d

(af

d

=nif2,crf3,zrf4等)复合材料。本发明中原位生成的钇氢化物和铝钇金属间化合物为纳米晶,均匀分布于mg/mgh2相界之间,提供形核位点、丰富相成分,产生众多晶界、相界,为氢扩散提供快速通道。自制

负载过渡金属的多孔碳基催化剂不仅提高了球磨效率,其本身具备疏松多孔的结构也为氢扩散提供便利,其负载的过渡金属粒子有利于削弱mg

‑

h键的强度,有效改善热力学性能,与此同时,氟化物的添加也有助于热力学及动力学性能的改善。

26.与传统的镁基储氢合金容量方法相比,本发明制备的储氢材料具备以下优点:

27.(1)对铸态合金进行特定处理后,合金的晶粒显著细化。

28.(2)本发明制得的mg

x

al

y

y

z

+awt.%tm@c(tm=fe,cu,co等)+bwt.%af

d

(af

d

=nif2,crf3,zrf4等)复合物中,tm@c为负载过渡金属离子的多孔碳基催化剂,其疏松多孔可以为氢气提供快速通道,负载的过渡金属粒子可以有效的弱化mg

‑

h键强度,从而有效改善热力学性能,此外氟化物的加入担任催化剂可以有效改善吸放氢动力学性能,原位生成的al2y、yh2、yh3等金属间化合物分布于合金基体中,也可产生催化效果。

29.(3)本发明制得的材料脱氢动力学性能有大幅度的提高,脱氢温度显著降低。

30.(4)本发明制备工艺简单、廉价、适合大规模工业化生产。

附图说明

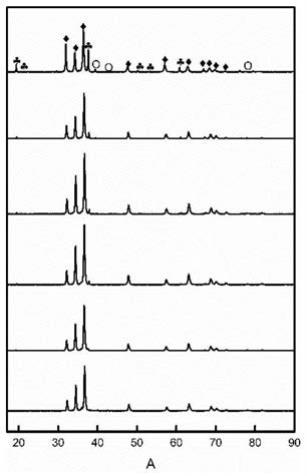

31.图1是感应熔炼制得的mg

‑

al

‑

y合金的xrd图;

32.图2为本发明的mg

x

al

y

y

z

+awt.%tm@c+bwt.%af

d

储氢材料粉末状态的sem图(放大倍数a:1000、b:300);

33.图3为本发明储氢材料粉末状态的tem图;

34.图4为本发明储氢材料粉末状态的saed图;

35.图5本发明的mg

‑

al

‑

y基储氢材料在不同温度下的吸氢曲线图;

36.图6为本发明的mg

‑

al

‑

y基储氢材料在不同温度下的放氢曲线图。

具体实施方式

37.一种mg

‑

al

‑

y基储氢材料的制备方法,包括以下步骤:

38.(1)通过真空感应熔炼法制备得到铸态mg

‑

al

‑

y系合金;

39.(2)对得到的铸锭合金进行破碎,得到合金粉末;

40.(3)对得到的合金粉末进行机械研磨处理;

41.(4)在机械研磨一段时间后加入事先制备好的多孔碳基催化剂tm@c(tm=fe,cu,co等)以及氟化物(af

d

=nif2,crf3,zrf4等),继续研磨若干小时;

42.(5)将上述得到的储氢材料进行活化处理,后进行吸放氢性能测试。

43.步骤(1)所制得的合金为mg

x

al

y

y

z

,其中,x+y+z=100,70≤x≤90,5≤y≤15,5≤z≤10;步骤(3)所得的产物为纳米晶结构的mg

x

al

y

y

z

合金,步骤(4)所得的产物为mg

x

al

y

y

z

+awt.%tm@c(tm=fe,cu,co等)+bwt.%af

d

(af

d

=nif2,crf3,zrf4等)纳米晶复合物。

44.步骤(1)中合金的制备方法为,将mg、al、y等元素按照化学计量比进行混合后置于真空感应熔炼炉中,在he气氛保护下进行真空感应熔炼,温度为1500

‑

1520℃,后随炉冷却至室温取出。

45.步骤(2)中,铸锭块通过破碎机进行破碎处理,后过300目筛,得到的合金粉末用于球磨处理。

46.步骤(3)球磨处理中,球料比为35:1,球磨时间为15

±

9h,转速为300

‑

350rpm,需要

向球磨罐中充入ar保护,避免合金过分氧化。

47.步骤(4)中,球磨时间为2

±

1h,其余的条件同上。

48.其中,制备多孔碳基催化剂的工艺如下:

49.在室温下取去离子水30

‑

50ml,在磁力搅拌机的作用下将聚乙烯吡咯烷酮pvp(k30)溶于去离子水中,后添加tm(no3)

x

·

nh2o(过渡族金属的硝酸盐),将以上混合物搅拌均匀,置于100℃下保温8h,取出试样,在管式炉中进行碳化处理,期间需要通入氩气进行保护,升温速率为10℃/min,直到温度达到780℃,保温2h,后随炉冷却,待降到室温后取出样品,研磨、封装以备用。

50.步骤(5)中,活化条件为320

‑

360℃和3

‑

3.5mpa的氢气气氛,活化次数为5次,直至活化吸放氢曲线无明显差异即可,吸氢性能测试条件同活化条件一样,放氢条件为相应温度初始氢压为0.006

‑

0.0085mpa的条件下。本发明的mg

‑

al

‑

y储氢材料,该材料的成分表达式为mg

x

al

y

y

z

+awt.%tm@c(tm=fe,cu,co等)+bwt.%af

d

(af

d

=nif2,crf3,zrf4等),其中tm@c和af

d

通过球磨方式进行添加,保证其均匀分布于合金基体中。通过第一性原理计算可知,mgh2中的h原子通过不同相界面分解所需的能量远低于单独从mgh2基体脱附所需的能量。

51.下面结合具体实施例对本发明进一步具体详细描述,但本发明的实施方式不限于此,对于未标明的工艺参数,可以按照常规技术进行。

52.实施例1

53.以制备1000g试样为例,将830.11g mg(99.99%)、160.66g y(99.9%)以及48.76g al(99.99%)放入真空感应熔炼炉中,由于镁的熔点较稀土低,在坩埚底部和四周放置于金属镁,中间高温区放置稀土,将盖好炉盖后抽真空至真空度0.05pa以下,同时以0.2kw得功率加热,保持10分钟,并再次抽真空至真空度0.05pa以下,然后通入0.06mpa的惰性气体作为保护气体,保护气体为纯氦气或者氦气+氩气混合气体,所述混合气体的体积比约为1:1。熔炼开始的加热功率调节从0.2kw逐渐到1kw,温度控制在800

‑

850℃左右,使金属镁熔化,然后将加热功率提高到15kw,温度控制在约1500

‑

1520℃,使所有金属熔化。在熔融条件下保持3

‑

5分钟后,中频感应电磁搅拌,使融溶液体充分混合,保证成分均匀,总得熔炼过程不大于15分钟。然后将液态合金直接浇入铜铸模,在氦气保护气氛下冷却约2小时后出炉,获得直径30

‑

35mm的圆柱状母合金铸锭,得到铸锭进行破碎,过300目筛,得到粉末样品。将粉末样品放入球磨罐中,球磨处理10

‑

20h,球料比为35:1,球磨机转速为300

‑

350rpm,球磨处理前需要向罐中充入ar,避免合金粉的过分氧化,球磨结束后向其中加入5wt.%co@c和5wt.%nif2,重复上述步骤,球磨2

±

1h。

54.对上述得到的mg

95

al5y5+5wt.%co@c和5wt.%nif2进行活化处理,合金粉末1克,放置于不锈钢圆柱形罐中并置于反应器中,抽真空后,升高温度到360℃,并继续抽真空30分钟,使硬脂酸(用于提高研磨效率防止罐壁粘料)分解,且完全被抽离,并再次达到真空状态,然后充入高纯氢气,用全自动sieverts设备测试仪对应合金粉末进行多次吸放氢循环,后进行吸放氢性能测试。

55.实施例2

56.以制备1000g试样为例,将830.11g mg(99.99%)、160.66g y(99.9%)以及48.76 al(99.99%)放入真空感应熔炼炉中,熔炼温度为1500℃,he气氛下保护,抑制mg的挥发,得到铸锭进行破碎,过300目筛,得到粉末样品。将粉末样品放入球磨罐中,球磨处理10

‑

15h,

球料比为35:1,球磨机转速为300

‑

350rpm,球磨处理前需要向罐中充入ar,避免合金粉的过分氧化,球磨结束后向其中加入5wt.%fe@c和5wt.%crf3,重复上述步骤,球磨2

±

1h。

57.对上述得到的mg

90

al5y5+5wt.%5wt.%fe@c+5wt.%crf3进行活化处理,条件为320

‑

360℃、3

‑

3.5mpa的氢压下吸氢,在300

‑

360℃、0.006

‑

0.0085mpa的真空度下放氢,活化循环次数为5次,直至活化曲线前后无明显差别,后进行吸放氢性能测试。用hrtem和电子衍射(saed)分析了球磨粉末及其活化后的微观形貌和晶体状态发现球磨合金具有纳米晶结构,用xrd分析了球磨合金的结构,也发现其具有纳米晶结构。

58.实施例3

59.以制备1000g试样为例,将830.1g mg(99.99%)、160.66g y(99.9%)以及48.76g al(99.99%)放入真空感应熔炼炉中,熔炼温度为1500℃,he气氛下保护,抑制mg的挥发,得到铸锭进行破碎,过300目筛,得到粉末样品。将粉末样品放入球磨罐中,球磨处理15

±

9h,球料比为35:1,球磨机转速为300

‑

350rpm,球磨处理前需要向罐中充入ar,避免合金粉的过分氧化,球磨结束后向其中加入5wt.%cu@c和5wt.%zrf4,重复上述步骤,球磨2

±

1h。

60.对上述得到的mg

90

al5y5+5wt.%cu@c+5wt.%zrf4进行活化处理,条件为320

‑

360℃、3

‑

3.5mpa的氢压下吸氢,在300

‑

360℃、0.006

‑

0.0085mpa的真空度下放氢,活化循环次数为5次,直至活化曲线前后无明显差别,后进行吸放氢性能测试。

61.所得结果置于表1中,另外引入对比例as

‑

milled for 15

±

9h mg

90

al5y5合金。

62.表1

[0063] c

max

(wt.%)c

a 5

(wt%)c

d 30

(wt%)s

100

(%)实施例15.755.335.0298.59实施例25.65.355.0498.46实施例25.655.465.0698.62对比例6.24.13.888.56

[0064]

c

max

—在初始氢压为3.6mpa及300℃下的饱和吸氢量(wt.%);

[0065]

c

a 5

—在初始氢压为3mpa及300℃下,5分钟内的吸氢量(wt.%);

[0066]

c

d 30

—在初始压力为0.006mpa及300℃下,30分钟内的放氢量(wt.%);

[0067]

s

100

=c

100

/c

max

×

100%,其中,c

max

是合金的饱和吸氢量,c

100

第100次循环后的吸氢量。

[0068]

表1的结果表明,mg

x

al

y

y

z

+awt.%co@c+bwt.%af

d

(af

d

=nif2,crf3,zrf4等)具有更快得动力学性能。与国内外所研究的类似合金比较,本发明合金在低温状态下的贮氢性能得到了显著的改善,初始放氢温度显著降低,且合金具有良好的吸放氢循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1