一种奥氏体不锈钢棒材及其制备方法与流程

1.本发明涉及金属材料领域,更具体地说,涉及一种奥氏体不锈钢棒材及其制备方法,该奥氏体不锈钢棒材具有的抗晶间腐蚀性能和易切削性能,可应用于航空航天领域、石油、化工、能源和动力等领域。

背景技术:

2.奥氏体不锈钢1913年在德国问世,在不锈钢中一直扮演着最重要的角色,其生产量和使用量约占不锈钢总产量及用量的70%。早期的奥氏体不锈钢主要是18-8型cr-ni奥氏体不锈钢,即cr在奥氏体不锈钢的含量约为18%,ni的含量为8%的奥氏体不锈钢,简称18-8钢,其特点是碳含量小于0.1%,利用cr、ni配合获得单相奥氏体组织,由于它具有优良的耐腐蚀性,较好的力学性能,因而广泛应用于航空航天、石油化工以及核电能源等领域。

3.由于冶炼水平有限,早期奥氏体不锈钢耐晶间腐蚀能力差,工业界通过向不锈钢中加入ti、nb等元素,来提高不锈钢的耐晶间腐蚀能力;但含ti、nb的不锈钢焊接性能较差,焊接后会产生腐蚀等缺陷,同时给冶炼带来困难;因此上世纪七十年代,欧美开发了新的二次精炼方法aod和vod工艺,成功用于超低碳不锈钢生产,大大降低了不锈钢的含碳量,从根本上降低和阻止了cr23c6的晶界析出,解决了奥氏体不锈钢晶间腐蚀。

4.虽然,奥氏体不锈钢具有良好的耐腐蚀性能,但也存在易切削性不好的弊端,主要因为奥氏体不锈钢强度、硬度不高,塑性较大,韧性好,机械加工时切削力大而不易排屑。奥氏体不锈钢导热性差,切削温度高及热强度高,使得刀具易磨损,切屑对刀口粘附严重,易产生积屑流,从而影响加工尺寸的精度及表面粗糙度。添加s和ti后,易切削性能和耐腐蚀性增大、但是会降低材料的纯净度,在大规格棒材生产过程中这些问题尤为突出,无法满足工业界,特别是航空航天领域里结构部件的长寿命和高可靠性的要求。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种奥氏体不锈钢棒材及其制备方法,基于18-8型奥氏体不锈钢进行改良,增加硫、钛,使得改良后的奥氏体不锈钢棒材具有良好的抗晶间腐蚀性能,切削性能,棒材的夹杂物水平不低于同等类型钢种,可应用于对耐腐蚀性能和易切削性能都有较高要求的航空航天领域,也可应用于石油、化工、能源和动力领域。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明第一方面提供了一种奥氏体不锈钢棒材,包括按重量百分比计的如下成分:c≤0.030%、s:0.015~0.030%、p≤0.035%、si≤1.00%、mn≤2.00%、cr:16.50~18.00%、ni:10.50~14.00%、mo:2.00~2.50%、ti≥5c~0.7%,余量为fe及其他不可避免地杂质。

8.优选地,所述奥氏体不锈钢棒材的耐用度≥1.35。

9.本发明第二方面提供了一种奥氏体不锈钢棒材的制备方法,包括以下步骤:

10.采用ef初炼、aod炉精炼、lf炉精炼,获得与本发明第一方面所述的奥氏体不锈钢棒材成分相同的不锈钢铸锭;

11.将所述不锈钢铸锭加热至1100~1200℃并保温8~10h,然后进行锻造或轧制得到奥氏体不锈钢棒材。

12.本发明第三方面提供了一种奥氏体不锈钢棒材的制备方法,包括以下步骤:

13.采用ef初炼、aod炉精炼、lf炉精炼,获得与本发明第一方面所述的奥氏体不锈钢棒材成分相同的不锈钢铸锭;

14.将所述不锈钢铸锭加热至1100~1200℃并保温8~10h,然后经镦粗、开坯锻造,得到中间锻坯;

15.将所述中间锻坯加热至1000~1180℃并保温3~5h,然后进行锻造或轧制得到奥氏体不锈钢棒材。

16.优选地,采用ef初炼、aod精炼、lf精炼后,再进行电渣重熔冶炼得到所述不锈钢铸锭。

17.优选地,所述ef初炼过程中,控制c含量≤2.50wt%,ni含量为9.00~10.50wt%,cr含量为14.00~16.00wt%;和/或

18.所述lf精炼过程中,控制ti含量≥5c~0.7wt%,s含量为0.015~0.030wt%。

19.优选地,其特征在于,所述aod精炼过程中,控制终点c含量≤0.01wt%。

20.优选地,从所述不锈钢铸锭到所述奥氏体不锈钢棒材的总形变比≥4。

21.优选地,所述电渣重熔冶炼过程中,控制熔速为11kg/min。

22.优选地,所述开坯锻造过程中,开锻温度为≥1000℃,终锻温度为≥850℃。

23.本发明的奥氏体不锈钢棒材成分设计以及设计原理如下:本发明是在18-8型奥氏体不锈钢316基础上增加ti和s的含量,而发展起来的新钢种,它比316等不锈钢具有更好的耐蚀性和易切削性能,且焊接性能良好,无晶间腐蚀倾向。与常规316相比,本发明的耐蚀性和易切削性能更强;

24.本发明主要涉及碳(c)、铬(cr)、镍(ni)、硅(si)、锰(mn)、硫(s)、磷(p)、钼(mo)、钛(ti)等元素,它们对本发明的影响如下:

25.碳(c)是一种间隙固溶元素,可以显著提高钢的基体强度,它可以稳定奥氏体,抑制铁素体形成;但它在奥氏体和铁素体中的溶解度有限,过高的碳含量会降低钢的韧性,而且会导致热处理过程中析出m

23

c6型碳化物,降低钢的耐晶间腐蚀性能。因此本发明中碳含量控制在0.030wt%以下。

26.铬(cr)是一种铁素体稳定化元素,它在不锈钢中主要提高耐腐蚀性和抗氧化性,研究表明钢中最少含有10.5wt%的cr才能形成保护钢不受大气腐蚀的稳定的钝化膜;不锈钢的耐蚀性能随cr的含量提高而增强;但过高的cr含量会促进有害相生成,降低不锈钢的热加工性能,同时在冶炼时还容易导致金属偏析的发生,因此本发明的铬含量控制在16.50~18.00wt%。

27.镍(ni)是一种奥氏体稳定化元素,可以扩大奥氏体相区,降低铁素体含量。镍能改善铬的氧化膜成分、结构和性能,从而提高奥氏体不锈钢的耐腐蚀和耐氧化性,另外还可以显著降低奥氏体不锈钢的冷加工硬化倾向,并且防止冷加工过程中形变马氏体的出现;但过高的镍含量会导致生产成本上升,综合考虑,本发明的镍含量控制在ni:10.50~

14.00wt%。

28.硅(si)主要是在熔炼期间作为脱氧剂使用,且可以强化基体、提高钢的耐腐蚀性和高温抗氧化性;但是硅含量过高会导致有害相析出,降低钢的热加工性能和韧性。因此本发明硅含量控制在1.00wt%以下。

29.锰(mn)是是一种奥氏体稳定化元素,可以扩大奥氏体相区,它是良好的脱氧剂与脱硫剂,在工业用钢中通常都含有一定量的锰。在不锈钢中,锰能够代替部分镍来稳定奥氏体,降低生产成本,而且能提高钢中氮含量,保证钢的强度;但锰含量过高会大大降低钢的抗腐蚀性,尤其是抗点蚀和晶间腐蚀的能力。因此本发明硅含量控制在2.00wt%以下。

30.硫(s)在钢中是以fes形式存在,会造成钢的热脆性。fes熔点为1193℃,而fe与fes组成的共晶体,其熔点只有985℃;液态fe与fes可以无限互溶,但fes在固态铁的溶解度很小,仅为0.015%~0.020%;所以当钢的硫含量超过0.020%时,钢水在冷却凝固过程中由于偏析,fe-fes以低熔点的共晶体呈网状分布于晶界处。钢的热加工温度在1150~1200℃,在此温度下晶界处共晶体已熔化,当钢受压后造成晶界的破裂,这就是钢的“热脆”性;钢中氧含量较高时,feo与fes形成的共晶体熔点更低,只有940℃,更加剧了钢的“热脆”现象。除此之外,硫还会明显地降低钢的焊接性能,引起高温龟裂,并在金属焊缝中产生许多气孔和疏松,从而降低焊缝的强度。当硫含量超过0.06%时,显著恶化了钢的耐腐蚀性。硫在钢中固溶程度很低,所以大量形成弥散分布的低熔点共晶体或低熔点带状夹杂物,这些夹杂物随着含硫量的增加而增加,降低了钢的塑性,而且它们在钢中形成的薄弱界面在切削过程中能起到隔断金属的作用,从而降低了切屑的韧性和粘附性并易使切屑断裂。此外加入硫后切屑易折成短圈,切削较轻快,与此同时这类低熔点夹杂物在切削热的作用下还会自熔而起到润滑的作用,降低了切削热和切削力,因此本发明硫含量控制在0.015~0.030wt%。

31.磷(p)钢材中能全部溶于铁素体中,提高铁素体的强度和硬度;但在室温下却使钢的塑性和韧性急剧下降,产生低温脆性,这种现象称为冷脆;一般来说,磷是钢材中的有害元素,主要是析出脆性化合物fe3p而使钢材的脆性增加,特别是在低温时更为显著。因此本发明磷含量控制在0.035wt%以下。

32.钼(mo)能显著促进铬在钝化膜中的富集,提高钢的再钝化能力,其耐点蚀和缝隙腐蚀的能力约为铬的3倍。添加适量的钼可以增强不锈钢钝化膜的稳定性,强化钢中铬的耐蚀作用,大大提高不锈性和耐各种还原性酸介质的耐蚀性;但钼价格昂贵,提高钼含量对原材料成本影响较大。因此本发明钼含量控制在2.0~2.50wt%。

33.钛(ti)作为不锈钢中强烈形成碳、氮化合物的稳定化元素,主要用于防止钢中铬与碳结合形成铬碳化合物而引起的铬浓度降低,导致耐蚀性下降,特别是引起晶间腐蚀,钛还可与钢中硫结合形成tic2s化合物,以防止mns所引起的点蚀。但含钛不锈钢焊后易产生刀状腐蚀。钛形成的氮化物,tin夹杂物会影响钢的表面和内在质量。因此本发明钛含量控制在≥5c~0.7wt%。

34.本发明的具有以下有益效果:

35.本发明的奥氏体不锈钢棒材及其制备方法,基于18-8型奥氏体不锈钢进行改良,增加硫、钛,使得改良后的奥氏体不锈钢棒材具有良好的抗晶间腐蚀性能,切削性能,棒材的夹杂物水平不低于同等类型钢种,可应用于对对耐腐蚀性能和易切削性能都有较高要求的航空航天领域,也可也可应用于石油、化工、能源和动力领域。

具体实施方式

36.为了能更好地理解本发明的上述技术方案,下面结合实施例进一步说明本发明的技术方案。

37.本发明的一种奥氏体不锈钢棒材,包括按重量百分比计的如下成分:c≤0.030%、s:0.015~0.03%、p≤0.035%、si≤1.00%、mn≤2.00%、cr:16.50~18.00%、ni:10.50~14.00%、mo:2.00~2.50%、ti≥5c~0.7%,余量为fe及其他不可避免地杂质。该奥氏体不锈钢棒材的耐用度≥1.35。

38.该奥氏体不锈钢棒材具有良好的耐晶间腐蚀性能:18-8型奥氏体不锈钢在高温时,晶界上析出碳化铬(cr

23

c6),由于碳化铬中的铬含量大大超过基体的铬含量,碳向晶界的扩散速度又大于铬向晶界的扩散速度,碳就在晶界附近夺取大量的铬,在晶界附近形成了贫铬区;此时,贫铬区在某一电解质溶液中产生严重腐蚀即晶间腐蚀。为了提高不锈钢的耐晶间腐蚀性,一般有两种方法,一是降低碳含量,二是加入稳定化元素。因此本发明采用加入ti,控制ti/c比,提高钢的耐晶间腐蚀性能。

39.该奥氏体不锈钢棒材具有良好的易切削性:由于奥氏体不锈钢在切削时对刀具有很强的粘合力,这种粘合现象比切削其它钢材要明显得多,因此在切削以后切屑常易粘附在刀具上,当切屑流动时可能带走刀具表面材料而引起刀具磨损。此外,它有较强的加工硬化现象,当切削经过严重加工硬化的表面时会使刀具磨损加剧。为了有效地改善奥氏体不锈钢的切削性能,向钢中加入硫等非金属元素使之易于切削;硫含量低对保证钢材质量是有利的,但是硫含量太低,对切削加工来说是不利的。本发明综合考虑,选择合理的s含量,兼顾钢材质量和易切削性能。

40.该奥氏体不锈钢棒材的夹杂物水平不低于同类型棒材的夹杂物水平:该奥氏体不锈钢棒材中的主要夹杂是tin,它在钢液中具有一定的上浮能力,并在上浮过程中逐渐长大;该奥氏体不锈钢棒材还添加了s元素,不仅易形成tin夹杂,还易形成硫化物夹杂及ti的氧、硫化物;本发明通过控制原材料,控制冶炼过程钢液吸氧,aod去硫,两次还原等措施,控制钢液的夹杂物。

41.上述的奥氏体不锈钢棒材的制备方法,如下:

42.(1)采用ef初炼、aod炉精炼、lf炉精炼,获得与奥氏体不锈钢棒材成分相同的不锈钢铸锭;

43.具体过程为:采用电炉冶炼工艺(ef初炼+aod炉精炼+lf炉精炼)或者电炉冶炼(ef初炼+aod炉精炼+lf炉精炼)+电渣重熔冶炼工艺,获得成分与奥氏体不锈钢棒材成分相同的不锈钢铸锭,即不锈钢铸锭成分按质量百分比计如下:c≤0.030%、s:0.015~0.030%、p≤0.035%、si≤1.00%、mn≤2.00%、cr:16.50~18.00%、ni:10.50~14.00%、mo:2.00~2.50%、ti≥5c~0.7%,余量为fe及其他不可避免地杂质。其中电炉冶炼所采用的原材料为切头、316废钢、高铬、钼铁、镍球等;ef初炼过程中需要控制c含量≤2.50wt%,ni含量为9.00~10.50wt%,cr含量为14.00~16.00wt%;aod精炼过程中控制终点c含量≤0.01wt%;lf精炼过程中,两次造渣,并控制ti含量≥5c~0.7wt%,s含量为0.015~0.030wt%;电渣重熔冶炼过程中,控制熔速为11kg/min,整个过程中通过控制原材料成分,lf精炼过程中两次造渣等,以控制钢液中的夹杂物水平。

44.(2)将不锈钢铸锭加热至1100~1200℃并保温8~10h,然后进行开坯锻造,得到中

间锻坯;

45.具体过程为:将步骤(1)中获得的不锈钢铸锭加热至1100~1200℃,并保温8~10h,然后在快锻机上进行镦粗,多火次开坯锻造,最终获得中间锻坯;此过程中开锻温度为1050℃,终锻温度为900℃;

46.(3)将中间锻坯加热至1000~1180℃并保温3~5h,然后进行锻造或轧制得到奥氏体不锈钢棒材。

47.具体过程为:将中间锻坯加热至1000~1180℃并保温3~5h,然后在径锻机上锻造或轧机上轧制,最终得到奥氏体不锈钢棒材;

48.其中从步骤(2)的中间锻坯到步骤(3)中的奥氏体不锈钢棒材的总形变比≥4。

49.其中若制备φ350mm以上的大规格奥氏体不锈钢棒材,可将制备好的不锈钢铸锭加热至1100~1200℃并保温8~10h后,直接进行锻造或轧制,得到φ350mm以上的大规格奥氏体不锈钢棒材,锻造过程在快锻机上进行锻造或轧机上轧制。采用快锻机锻造时,进行镦粗、多火次开坯锻造,最后一火次获得φ350mm以上的大规格奥氏体不锈钢棒材。

50.下面结合具体的例子对本发明的奥氏体不锈钢棒材及其制备方法作进一步介绍。下述实施例1~5中,电炉冶炼所采用的原材料为切头、316废钢、高铬、钼铁、镍球等;ef初炼过程中需要控制c含量≤2.50wt%,ni含量为9.00~10.50wt%,cr含量为14.00~16.00wt%。;aod精炼过程中控制终点c含量≤0.01wt%;lf精炼过程中,两次造渣,并控制ti含量≥5c~0.7wt%,s含量为0.015~0.030wt%;电渣重熔冶炼过程中,控制熔速为11kg/min。

51.实施例1

52.本实施例奥氏体不锈钢棒材的制备过程如下:

53.(1)采用电炉(ef+aod+lf)冶炼工艺,获得13.5吨的不锈钢铸锭,不锈钢铸锭的化学成分见表1;

54.(2)将获得的铸锭加热至1180

±

20℃,保温8小时,在4000吨快锻机上进行墩粗,多火次开坯锻造,获得500mm八角中间锻坯;其中此过程中开锻温度为1050℃,终锻温度为950℃;

55.(3)将500mm八角中间锻坯加热至1160

±

20℃,保温3小时,在1300吨径锻机上锻造,获得φ300mm的大规格奥氏体不锈钢棒材,其中成材的总形变比≥4,奥氏体不锈钢棒材的成分参见表1;

56.实施例2

57.本实施例奥氏体不锈钢棒材的制备过程如下:

58.(1)采用电炉(ef+aod+lf)+电渣重熔冶炼工艺,获得13.5吨的不锈钢铸锭,不锈钢铸锭的化学成分见表1;

59.(2)将获得的铸锭加热至1180

±

20℃,保温8小时,在4000吨快锻机上进行墩粗,多火次开坯锻造,最后一火次获得φ350mm的大规格奥氏体不锈钢棒材,其中成材的总形变比≥4,奥氏体不锈钢棒材的成分参见表1;

60.实施例3

61.本实施例奥氏体不锈钢棒材的制备过程如下:

62.(1)采用电炉(ef+aod+lf)+电渣重熔冶炼工艺,获得13.5吨的不锈钢铸锭,不锈钢

铸锭的化学成分见表1;

63.(2)将获得的铸锭加热至1180

±

20℃,保温8小时,在4000吨快锻机上进行墩粗,多火次开坯锻造,最后一火次获得φ400mm的大规格奥氏体不锈钢棒材,其中成材的总形变比≥4,奥氏体不锈钢棒材的成分参见表1;

64.实施例4

65.本实施例奥氏体不锈钢棒材的制备过程如下:

66.(1)采用电炉(ef+aod+lf)+电渣重冶炼工艺,获得13.5吨的不锈钢铸锭,不锈钢铸锭的化学成分见表1;

67.(2)将获得的铸锭加热至1120

±

20℃,保温8小时,在4000吨快锻机上进行墩粗,多火次开坯锻造,获得500mm八角中间锻坯;其中此过程中开锻温度为1000℃,终锻温度为930℃;

68.(3)将500mm八角中间锻坯加热至1120

±

20℃,保温3小时,在1300吨径锻机上锻造,获得φ300mm的大规格奥氏体不锈钢棒材,其中成材的总形变比≥4,奥氏体不锈钢棒材的成分参见表1;

69.实施例5

70.本实施例奥氏体不锈钢棒材的制备过程如下:

71.(1)采用电炉(ef+aod+lf)冶炼工艺,获得13.5吨的不锈钢铸锭,不锈钢铸锭的化学成分见表1;

72.(2)将获得的铸锭加热至1160

±

20℃,保温8小时,在4000吨快锻机上进行墩粗,多火次开坯锻造,获得500mm八角中间锻坯;其中此过程中开锻温度为1020℃,终锻温度为930℃;

73.(3)将500mm八角中间锻坯加热至1140

±

20℃,保温3小时,在1300吨径锻机上锻造,获得φ300mm的大规格奥氏体不锈钢棒材,其中成材的总形变比≥4,奥氏体不锈钢棒材的成分参见表1;

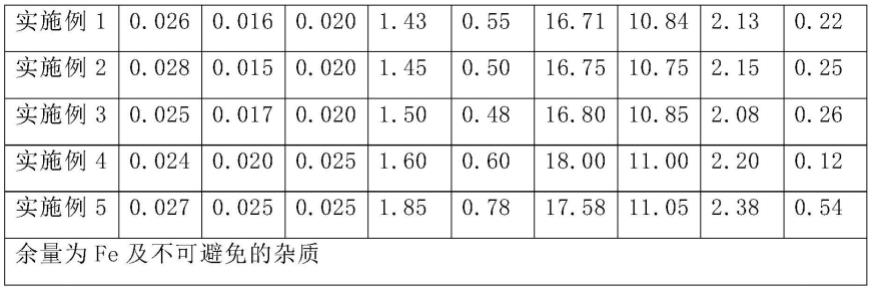

74.表1奥氏体不锈钢棒材及不锈钢铸锭的成分含量(质量百分比/%)

[0075][0076][0077]

将实施例1-5中获得的奥氏体不锈钢棒材进行耐晶间腐蚀、易切削性和夹杂物检测,均达到预期效果,结果见表2所示;

[0078]

其中表2中,夹杂物根据gb t10561-2005规定进行检测,其中a类(a细、a粗):硫化物类夹杂物;b类(b细、b粗):氧化铝类夹杂物;c类(c细、c粗):硅酸盐类夹杂物;d类(d细、d

粗):球状氧化物类夹杂物。

[0079]

表2奥氏体不锈钢棒材的检测结果

[0080][0081]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1