一种磨轮表面的镀膜方法与流程

1.本发明涉及镀膜术领域,尤其涉及一种磨轮表面的镀膜方法。

背景技术:

2.在电子行业中,往往需要使用磨轮对半导体进行切割处理,使之从长型条的状态变为独立的半导体元件,因此,磨轮的硬度、润滑性等特性,往往是影响半导体产品质量的关键因素。

3.通常,会在磨轮的表面镀上一层金属膜,例如镐膜、钛膜等,提高磨轮的硬度、润滑性,减少磨损,降低摩擦力,以达到优化工具的目的。但是,镀金属膜需要通过电弧沉积的方式进行实现,这种方式离不开高温加热的处理环节,而高温非常容易损坏磨轮,导致磨轮表面粗糙,同时,还会导致磨轮表面的金属薄膜容易发生脱落。

技术实现要素:

4.本发明实施例所要解决的技术问题在于,提供一种磨轮表面的镀膜方法,能够在提高磨轮的硬度、润滑性的同时,解决磨轮表面的镀膜层容易脱落的问题,提高磨轮表面与镀膜层的结合性。

5.为了解决上述技术问题,本发明实施例提供了一种磨轮表面的镀膜方法,包括:

6.对磨轮表面进行清洗以及烘干处理;

7.将烘干后的磨轮置于真空室内,在氩气和氢气环境下,对磨轮表面进行辉光清洗;

8.向真空室内通入硅烷和氩气,并控制真空室内的气压为200pa~300pa,温度为200℃~300℃,向磨轮施加-1000v~-800v的负偏压,采用气相沉积法在磨轮表面进行第一次沉积,相应形成结合层;

9.将真空室内的真空度调整为8.0

×

10-3

pa,向真空室内通入氩气,以将真空室内的真空度调整为5pa;

10.开启石墨靶源,向磨轮施加800v~1000v的偏压,并将电流调整为18a~20a,温度调整为80℃~90℃,在结合层的表面进行第二次沉积,相应形成类金刚石镀膜层。

11.进一步地,辉光清洗的温度为100℃~300℃,电压为-1200v~-1000v,气压为2pa~10pa。

12.进一步地,硅烷和氩气的比例为5:1。

13.进一步地,第一次沉积时间为20min~30min,结合层的厚度为0.8μm~1.0μm。

14.进一步地,第二次沉积时间为40min~60min,类金刚石镀膜层的厚度为0.5μm~1.0μm。

15.与现有技术相比,本发明实施例提供了一种磨轮表面的镀膜方法,首先,对磨轮表面进行清洗以及烘干处理,并将烘干后的磨轮置于真空室内,在氩气和氢气环境下,对磨轮表面进行辉光清洗;接着,向真空室内通入硅烷和氩气,并控制真空室内的气压为200pa~300pa,温度为200℃~300℃,向磨轮施加-1000v~-800v的负偏压,采用气相沉积法在磨轮

表面进行第一次沉积,相应形成结合层;最后,将真空室内的真空度调整为8.0

×

10-3

pa,向真空室内通入氩气,以将真空室内的真空度调整为5pa,开启石墨靶源,向磨轮施加800v~1000v的偏压,并将电流调整为18a~20a,温度调整为80℃~90℃,在结合层的表面进行第二次沉积,相应形成类金刚石镀膜层;从而能够在提高磨轮的硬度、润滑性的同时,解决磨轮表面的镀膜层容易脱落的问题,提高磨轮表面与镀膜层的结合性。

附图说明

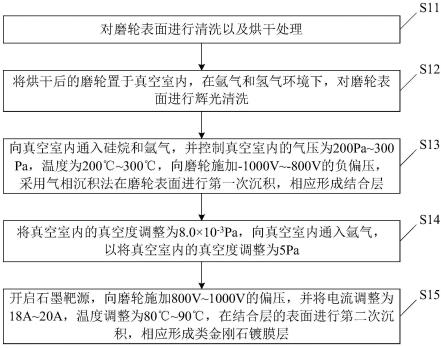

16.图1是本发明提供的一种磨轮表面的镀膜方法的一个优选实施例的流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本技术领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明实施例提供了一种磨轮表面的镀膜方法,参见图1所示,是本发明提供的一种磨轮表面的镀膜方法的一个优选实施例的流程图,所述方法包括步骤s11至步骤s15:

19.步骤s11、对磨轮表面进行清洗以及烘干处理;

20.步骤s12、将烘干后的磨轮置于真空室内,在氩气和氢气环境下,对磨轮表面进行辉光清洗;

21.步骤s13、向真空室内通入硅烷和氩气,并控制真空室内的气压为200pa~300pa,温度为200℃~300℃,向磨轮施加-1000v~-800v的负偏压,采用气相沉积法在磨轮表面进行第一次沉积,相应形成结合层;

22.步骤s14、将真空室内的真空度调整为8.0

×

10-3

pa,向真空室内通入氩气,以将真空室内的真空度调整为5pa;

23.步骤s15、开启石墨靶源,向磨轮施加800v~1000v的偏压,并将电流调整为18a~20a,温度调整为80℃~90℃,在结合层的表面进行第二次沉积,相应形成类金刚石镀膜层。

24.优选地,硅烷和氩气的比例为5:1。

25.在具体实施时,首先,对待镀膜的磨轮表面进行清洗以及烘干处理,以去除磨轮表面的油污,提高磨轮表面镀膜时的附着力;然后,将烘干处理后的磨轮放置在真空室内,向真空室内通入氩气和氢气,在氩气和氢气环境下,对磨轮表面进行辉光清洗;接着,向真空室内通入硅烷和氩气,且硅烷和氩气的比例为5:1,并控制真空室内的气压稳定在200pa~300pa范围内,控制真空室内的温度稳定在200℃~300℃范围内,向磨轮施加-1000v~-800v的负偏压,在此条件下,采用气相沉积法在磨轮表面进行第一次沉积,以在磨轮表面上相应形成结合层;最后,通过抽真空的方式将真空室内的真空度调整为8.0

×

10-3

pa,此时,将真空室内的温度稳定在200℃~300℃范围内,向真空室内通入氩气,以将真空室内的真空度调整为5pa,开启石墨靶源,向磨轮施加800v~1000v的偏压,并将电流调整为18a~20a,将真空室内的温度调整为80℃~90℃,在此条件下,在结合层的表面进行第二次沉积,以在结合层的表面上相应形成类金刚石镀膜层(即dlc层)。

26.作为上述方案的改进,辉光清洗的温度为100℃~300℃,电压为-1200v~-1000v,

气压为2pa~10pa。

27.具体的,结合上述实施例,在对磨轮表面进行辉光清洗时,具体条件为:真空室内的温度稳定在100℃~300℃范围内,电压稳定在-1200v~-1000v范围内,真空室内的气压稳定在2pa~10pa范围内。

28.作为上述方案的改进,第一次沉积时间为20min~30min,结合层的厚度为0.8μm~1.0μm。

29.具体的,结合上述实施例,在磨轮表面进行第一次沉积时,沉积持续时间在20分钟~30分钟范围内,在磨轮表面上相应形成的结合层的厚度为0.8微米~1.0微米。

30.作为上述方案的改进,第二次沉积时间为40min~60min,类金刚石镀膜层的厚度为0.5μm~1.0μm。

31.具体的,结合上述实施例,在结合层的表面进行第二次沉积时,沉积持续时间在40分钟~60分钟范围内,在结合层的表面上相应形成的类金刚石镀膜层的厚度为0.5微米~1.0微米。

32.为了测试镀dlc膜的效果,在此提供以下测试数据:

33.表1不同尺寸的磨轮所需的镀dlc层时间

[0034][0035][0036]

表2不同种类的磨轮的效能比较

[0037]

磨轮种类设定转数(rpm)实际转数(rpm)普通磨轮1500012000~12500镀钛磨轮1500013000镀dlc磨轮1500015000

[0038]

表3不同种类的磨轮的散热性比较

[0039]

磨轮种类设定转数(rpm)温度55℃降到25℃的时间(min)普通磨轮150005~6镀钛磨轮150003~4镀dlc磨轮150001~2

[0040]

表4不同种类的磨轮的更换时间比较

[0041]

磨轮种类设定转数(rpm)更换时间(min)普通磨轮15000300镀钛磨轮15000450镀dlc磨轮150001000

[0042]

综上,本发明实施例所提供的一种磨轮表面的镀膜方法,首先,对磨轮表面进行清洗以及烘干处理,并将烘干后的磨轮置于真空室内,在氩气和氢气环境下,对磨轮表面进行辉光清洗;接着,向真空室内通入硅烷和氩气,并控制真空室内的气压为200pa~300pa,温

度为200℃~300℃,向磨轮施加-1000v~-800v的负偏压,采用气相沉积法在磨轮表面进行第一次沉积,相应形成结合层;最后,将真空室内的真空度调整为8.0

×

10-3

pa,向真空室内通入氩气,以将真空室内的真空度调整为5pa,开启石墨靶源,向磨轮施加800v~1000v的偏压,并将电流调整为18a~20a,温度调整为80℃~90℃,在结合层的表面进行第二次沉积,相应形成类金刚石镀膜层;从而能够在提高磨轮的硬度、润滑性的同时,解决磨轮表面的镀膜层容易脱落的问题,提高磨轮表面与镀膜层的结合性。

[0043]

此外,本发明实施例所提供的一种磨轮表面的镀膜方法,使磨轮表面镀上dlc膜,还能够降低能耗,延长其使用寿命,同时大大的提高半导体产品的合格率。

[0044]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1