一种海洋环境涂装用耐蚀钢板及其制造和评价方法与流程

1.本发明涉及海洋工程用结构钢,具体涉及一种海洋环境涂装用耐蚀钢板及其制造和评价方法。

背景技术:

2.在沿海地区的海滨大气及海洋环境中有较多的nacl和mgcl颗粒,即氯离子的含量较高,导致了钢材表面难以形成稳定的保护性绣层,加之沿海地区所具有的光照强、雨量丰富、空气潮湿、大气降水多为酸雨等特点,更是使得钢材的腐蚀极为严重。

3.公开号为cn103741056a的发明专利《一种海洋用高强度钢及其制备方法》,就通过在原料中加入一定含量的cr、mo和ni,并通过电磁搅拌处理以及连铸连轧工艺提升了钢材对氯离子侵蚀的抵御能力。然而,其结构中的cr元素过高,使得钢材在实际海洋环境中长期服役时期腐蚀速率会产生“逆转”现象,在后期,钢的腐蚀速度将加剧,另外,其铝含量也较高,在生产中存在成本过高的问题。

4.公开号为cn103194577b的发明专利《一种355mpa级海洋平台用钢板》,则是通过采用一定含量的nb、v、ti等微合金成分,来代替传统的cu和ni,在降低了生产成本的同时,保证了钢材的均匀力学性能,提高了钢材的自身强度。然而,这样导致的问题则是耐蚀性能较差,将不利于在海洋环境中对钢板进行涂装。

技术实现要素:

5.发明目的:本发明的目的是提供一种耐蚀性好、屈服强度高的海洋环境涂装用耐蚀钢板及其制造和评价方法。

6.技术方案:本发明所述的一种海洋环境涂装用耐蚀钢板的制造方法,包括以下步骤:

7.s1:对原料依次进行铁水预处理、转炉冶炼、lf炉脱硫处理以及钙处理;

8.s2:对完成钙处理的板坯进行加热,出炉后采用高压水除鳞;

9.s3:对完成除鳞的板材进行两阶段控轧,其中精轧的开轧温度为850~1000℃,终轧温度为760~860℃;

10.s4:对完成控轧的板材进行控冷,其中终止冷却温度为350~670℃。

11.由此,在制造方法中,本方案采用了tmcp工艺来代替离线热处理工艺,减少了制造工序,缩短了制造周期,并通过对开轧温度、终轧温度以及冷却温度的调整,提高了合金元素si、ni、cr对改善海洋大气腐蚀性及综合力学性能,使钢材获得了较高的强度、低温韧性以及耐海洋大气腐蚀性。

12.优选的,在s2中,板坯的加热温度为1050~1220℃,保温时间为3~5h,该参数是根据原料配比所做出的相应调整,能够提高钢材涂层涂装后的耐蚀性。

13.优选的,对控冷完成的板材进行热矫直使其冷却至室温。

14.一种根据上述的海洋环境涂装用耐蚀钢板的制造方法生产的耐蚀钢板,按重量百

分比计钢板的化学成分为:c:0.02~0.12%,si:0.40~1.00%,mn:0.60~2.00%,p≤0.030%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60,nb:0.010~0.065%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

15.在上述方案中,如果c含量低于0.02%,则冶炼难度将增大,如果c含量高于0.120%,则会使得钢中的珠光体组织含量增加,从而降低延伸率和韧性,造成钢的电化学腐蚀性增大。

16.si在炼钢脱氧中可以起到固溶强化的作用,提高钢的强度,并抑制渗碳体析出,从而提高钢的抗海洋环境腐蚀性能。但如果si的含量过高,则会降低钢的韧性,因此本方案中将si含量限定在0.40~1.00%内。

17.mn能够有效提高钢的强度和韧性,但如果其含量过高,将在钢中产生成分偏析,对钢板的厚度力学性能产生不利影响,因此,本方案中将mn的含量限定在0.60~2.00%内。

18.ni能够提高钢材在含氯、酸性、低氧环境下的耐蚀性,但其成本较高,因此将其含量限定在0.60~1.50%内。

19.cr具有良好的耐腐蚀性能,可通过与si、ni的综合添加形成致密保护膜,从而有效阻碍钢板的进一步腐蚀。

20.cu也具有良好的耐腐蚀性能,可显著提高钢的耐海洋环境腐蚀性,尤其是在湿热的海洋环境中效果更为明显。

21.优选的,si、ni、cr的总重量百分比范围为1.8~3.0%,在该范围下,三者可在钢板表面形成稳定、致密的抗氯离子侵蚀剥落的非晶层,从而改善钢板的耐海洋大气腐蚀性。

22.优选的,alt与s的比值范围为8~20,这样一方面可以起到纯净钢液的作用,形成稳定细小的球状硫化物,来提高钢板的冲击韧性,另一方面还可以调整微环境下的ph值,从而显著提高钢材的耐蚀性。

23.一种对根据上述的海洋环境涂装用耐蚀钢板的制造方法生产的耐蚀钢板的性能评价方法,包括以下步骤:

24.s1:对试样钢材进行环氧防锈底漆50μm的涂装;

25.s2:对完成涂装的钢材依次进行盐雾2h、湿润2h、干燥4h的模拟试验,每8h一个循环,连续进行72次循环后对涂层下绣层的厚度进行测量。

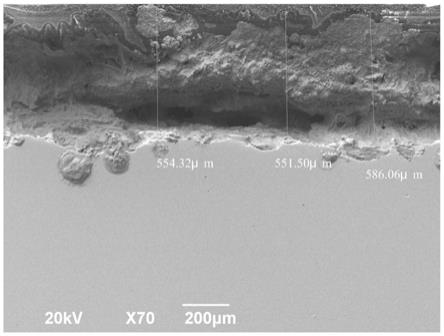

26.由此能够较好地模拟严酷海洋环境,并在该环境下进行准确、有效的盐雾试验,从而得到更为精准的钢材耐蚀性评价结论。

27.有益效果:本发明与现有技术相比,其具有的优点:1、通过对元素含量的调整,使得钢材在含氯、酸性、低氧环境下具有优异的耐腐蚀性能;2、通过对工艺中温度的调控,使得钢材具有较高的屈服强度和冲击韧性;3、本钢材可以广泛应用于海洋环境的大型钢涂装使用中,兼具耐腐蚀性与高屈服强度,实用性能强;4、本评价方法可有效、真实地模拟严酷海洋环境下的使用试验,实验结果更精准。

附图说明

28.图1为实施例1中在试验后的钢板表面绣层厚度示意图;

29.图2为常规q345钢在试验后的表面绣层厚度示意图;

30.图3为实施例4中在试验后的钢板表面绣层厚度示意图;

31.图4为实施例7中在试验后的钢板表面绣层厚度示意图;

32.图5为实施例10中在试验后的钢板表面绣层厚度示意图;

33.图6为实施例13中在试验后的钢板表面绣层厚度示意图;

34.图7为实施例16中在试验后的钢板表面绣层厚度示意图。

具体实施方式

35.下面结合附图对本发明的技术方案作进一步说明。

36.所述的海洋环境涂装用耐蚀钢板的制造方法,包括以下步骤:

37.s1:对原料钢依次进行铁水预处理、转炉冶炼、lf炉脱硫处理以及钙处理;

38.s2:对完成钙处理的板坯进行加热,加热温度为1050~1220℃,保温时间为3~5h,出炉后采用高压水除鳞;

39.s3:对完成除磷的板材进行两阶段控轧,其中精轧的开轧温度为850~1000℃,终轧温度为760~860℃;

40.s4:对完成控轧的板材进行控冷,其中终止冷却温度为350~670℃,对可控冷完成的板材进行热矫直使其冷却至室温。

41.根据本方法制得的耐蚀钢板,按重量百分比计其化学成分为:c:0.02~0.12%,si:0.40~1.00%,mn:0.60~2.00%,p≤0.030%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60,nb:0.010~0.065%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质,其中si、ni、cr的总重量百分比范围为1.8~3.0%。

42.通过上述方法及成分控制得到的耐蚀钢板,在含氯、酸性、低氧环境下具有优异的耐腐蚀性能,同时兼具较高的屈服强度和冲击韧性,能够广泛应用于海洋环境的大型钢涂装使用中,实用性能强。

43.对本耐蚀钢板进行耐蚀性能评价的方法,包括以下步骤:

44.s1:对试样钢材进行环氧防锈底漆50μm的涂装;

45.s2:对完成涂装的钢材依次进行盐雾2h、湿润2h、干燥4h的模拟试验,每8h一个循环,连续进行72次循环后对涂层下绣层的厚度进行测量。

46.上述评价方法能够有效、真实地模拟海洋严酷环境下的涂层钢板使用情况,实验结果更加精准有效。

47.以下通过多个实施例对多个钢级的耐蚀钢板进行说明。

48.一、一种海洋环境涂装用屈服强度460mpa级耐蚀钢板,按重量百分比分计其化学成分为c:0.04~0.12%,si:0.40~1.00%,mn:0.90~1.70%,p≤0.030%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60%,nb:0.015~0.065%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

49.其制造方法中,轧前加热温度为1050~1220℃,精轧开轧温度为880~980℃,精轧终轧温度为780~860℃,终止冷却温度为400~560℃。

50.依照上述方案采用三种具体实施例1、2、3与对比例常规q345钢的主要化学成分、

生产工艺参数以及实物性能对比分别见下表1、2、3:

[0051][0052]

表1 实施例1、2、3及对比例的主要化学成分(wt%)

[0053]

编号厚度mm加热温度℃精轧开轧温度℃精轧终轧温度℃终止冷却温实施例1501186905806500实施例2501220940835540实施例3501158885786420q345501180920820580

[0054]

表2 实施例1、2、3及对比例的生产工艺

[0055][0056]

表3 实施例1、2、3与对比例的实物性能

[0057]

二、一种海洋环境涂装用屈服强度500mpa级耐蚀钢板,按重量百分比分计其化学成分为c:0.04~0.12%,si:0.40~1.00%,mn:1.10~1.80%,p≤0.020%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60%,nb:0.020~0.060%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

[0058]

其制造方法中,轧前加热温度为1050~1220℃,精轧开轧温度为870~970℃,精轧终轧温度为770~850℃,终止冷却温度为380~540℃。

[0059]

依照上述方案采用三种具体实施例4、5、6与对比例常规q345钢的主要化学成分、生产工艺参数以及实物性能对比分别见下表4、5、6:

[0060][0061]

表4 实施例4、5、6及对比例的主要化学成分(wt%)

[0062]

编号厚度mm加热温度℃精轧开轧温度℃精轧终轧温度℃终止冷却温实施例4301192896802480实施例5301218945830530实施例6301152876776405q345501180920820580

[0063]

表5 实施例4、5、6及对比例的生产工艺

[0064][0065]

表6 实施例4、5、6及对比例的实物性能

[0066]

三、一种海洋环境涂装用屈服强度550mpa级耐蚀钢板,按重量百分比分计其化学成分为c:0.04~0.12%,si:0.40~1.00%,mn:1.30~2.00%,p≤0.020%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60%,nb:0.020~0.060%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

[0067]

其制造方法中,轧前加热温度为1050~1220℃,精轧开轧温度为850~950℃,精轧终轧温度为760~840℃,终止冷却温度为350~500℃。

[0068]

依照上述方案采用三种具体实施例7、8、9与对比例常规q345钢的主要化学成分、生产工艺参数以及实物性能对比分别见下表7、8、9:

[0069][0070]

表7 实施例7、8、9及对比例的主要化学成分(wt%)

[0071]

编号厚度mm加热温度℃精轧开轧温度℃精轧终轧温度℃终止冷却温实施例7301192885798420实施例8301218940830480实施例9301152856765360q345501180920820580

[0072]

表8 实施例7、8、9及对比例的生产工艺

[0073][0074]

表9 实施例7、8、9及对比例的实物性能

[0075]

四、一种海洋环境涂装用屈服强度355mpa级耐蚀钢板,按重量百分比分计其化学成分为c:0.02~0.12%,si:0.40~1.00%,mn:0.60~1.40%,p≤0.030%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60%,nb:0.010~0.060%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

[0076]

其制造方法中,轧前加热温度为1050~1220℃,精轧开轧温度为900~1000℃,精轧终轧温度为800~860℃,终止冷却温度为500~670℃。

[0077]

依照上述方案采用三种具体实施例10、11、12与对比例常规q345钢的主要化学成分、生产工艺参数以及实物性能对比分别见下表10、11、12:

[0078][0079]

表10 实施例10、11、12及对比例的主要化学成分(wt%)

[0080]

编号厚度mm加热温度℃精轧开轧温度℃精轧终轧温度℃终止冷却温实施例10501180920820580实施例11501210960860620实施例12501150900800530q345501180920820580

[0081]

表11 实施例10、11、12及对比例的生产工艺

[0082][0083]

表12 实施例10、11、12及对比例的实物性能

[0084]

五、一种海洋环境涂装用屈服强度390mpa级耐蚀钢板,按重量百分比分计其化学成分为c:0.03~0.12%,si:0.40~1.00%,mn:0.70~1.50%,p≤0.030%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60%,nb:0.010~0.060%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

[0085]

其制造方法中,轧前加热温度为1050~1220℃,精轧开轧温度为900~1000℃,精轧终轧温度为800~860℃,终止冷却温度为450~620℃。

[0086]

依照上述方案采用三种具体实施例13、14、15与对比例常规q345钢的主要化学成分、生产工艺参数以及实物性能对比分别见下表13、14、15:

[0087][0088]

表13 实施例13、14、15及对比例的主要化学成分(wt%)

[0089]

编号厚度mm加热温度℃精轧开轧温度℃精轧终轧温度℃终止冷却温实施例13501190910810540实施例14501200950850580实施例15501160900800460q345501180920820580

[0090]

表14 实施例13、14、15及对比例的生产工艺

[0091][0092]

表15 实施例13、14、15及对比例的实物性能

[0093]

六、一种海洋环境涂装用屈服强度420mpa级耐蚀钢板,按重量百分比分计其化学成分为c:0.04~0.12%,si:0.40~1.00%,mn:0.80~1.60%,p≤0.030%,s≤0.0050%,ni:0.60~1.50%,cr:0.60~1.50%,cu:0.40~0.60%,nb:0.010~0.060%,alt:0.015~0.080%,ti:0.005~0.030%,ca:0.0005~0.0040%,sb≤0.010%,sn≤0.010%,n≤0.0060%,其余为fe及杂质。

[0094]

其制造方法中,轧前加热温度为1050~1220℃,精轧开轧温度为900~1000℃,精轧终轧温度为800~860℃,终止冷却温度为420~600℃。

[0095]

依照上述方案采用三种具体实施例16、17、18与对比例常规q345钢的主要化学成分、生产工艺参数以及实物性能对比分别见下表16、17、18:

[0096][0097]

表16 实施例16、17、18及对比例的主要化学成分(wt%)

[0098]

编号厚度mm加热温度℃精轧开轧温度℃精轧终轧温度℃终止冷却温实施例16501191918815520实施例17501210955853560实施例18501165902800440q345501180920820580

[0099]

表17 实施例16、17、18及对比例的生产工艺

[0100][0101]

表18 实施例16、17、18及对比例的实物性能

[0102]

由此,结合图1至图7,可以看到的是,采用上述的六种不同钢级钢板的制造方法制造的耐蚀钢板,在实验条件相同的情况下,其表面绣层厚度远低于常规q345钢的表面绣层厚度,可见,通过本方案制得的耐蚀钢板,具有较高的耐蚀性能和自身强度。且随着钢板自身强度等级的提升,其耐蚀性能也会有所下降。

[0103]

上述主要对六种屈服强度分别为355mpa、390mpa、420mpa、460mpa、500mpa和550mpa的耐蚀钢板进行了制造方法以及实施例的具体说明,其他屈服强度的耐蚀钢板制造方法,凡是应用到本方案或者采用等同替换等其他类似手段所形成的技术方案,都应落入到本方案所要求的保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1