一种热障涂层人工预制脱粘缺陷的制备方法

1.本发明属于材料工程技术领域,具体涉及一种热障涂层人工预制脱粘缺陷的制备方法。

背景技术:

2.随着航空发动机和燃气轮机技术的不断发展,越来越高的燃气涡轮进口温度对燃机结构材料的要求越来越苛刻,已经达到了高温合金和单晶的极限工作温度。在这种情况下,为了防止结构材料的腐蚀、氧化、高温损伤等问题,发展高质量的热障涂层(tbcs:thermal barrier coatings)成为确保燃机可靠运行的重要途径。目前,热障涂层已经广泛应用于航空航天领域与燃气轮机领域,有效地保护了发动机的结构材料,但是随之而来的问题是热障涂层的失效问题和涂层使用寿命的问题,根据目前的研究结果可知,热障涂层剥落失效的重要原因之一是横向裂纹的扩展与合并,当裂纹的长度扩展到某一临界长度时,热障涂层就会发生剥落。因此如果能有效地了解到涂层内部裂纹的扩展演变规律随热循环次数的关系并能实时监测出裂纹的长度,就能有效地预测热障涂层的寿命。

3.近年来,无损检测技术发展迅速,无损检测技术能够检测出热障涂层中裂纹的形状和大小,但是对于一台新设备,首先需要对它进行标定校准之后才能正式使用,这时人工预制的脱粘缺陷就能发挥它的用途,先在试样中预制形状大小已知的人工预制脱粘缺陷,再利用无损检测设备对其进行检测,计算检测数据与真实数据之间的误差,随后对设备进行校准。另一方面,在探究热障涂层内部横向裂纹的扩展规律与寿命的关系时,需要制备含人工预制形状大小已知的脱粘缺陷的热障涂层然后对涂层进行热循环实验,进而观察裂纹的扩展规律,建立缺陷长度与循环次数的关系,为热障涂层寿命预测提供依据。综上所述,人工预制的脱粘缺陷在无损检测设备的校准和热障涂层寿命预测等领域具有十分重要的用途。

4.然而,现有的技术是利用一些低热导率的填充材料模拟缺陷中的空气或是在基体表面钻盲孔模拟缺陷,由于填充材料的热导率与空气的热导率不完全相同,盲孔的形状与真实的脱粘缺陷形状也不完全相同,且在加工盲孔的过程中,已经破坏了基体的完整性,与真实的热障涂层不符,因此这些方法都无法反映出最真实的热障涂层内部的脱粘缺陷,亟需建立一种接近真实情况的热障涂层人造脱粘缺陷的制备方法。

技术实现要素:

5.为了克服上述现有技术的缺点,本发明的目的在于提供一种热障涂层人工预制脱粘缺陷的制备方法,能够有效反映热障涂层中真实的缺陷情况。

6.为了达到上述目的,本发明采用以下技术方案予以实现:

7.本发明公开的一种热障涂层人工预制脱粘缺陷的制备方法,包括如下步骤:

8.s1:在镍基高温合金基材表面制备厚度为80-150μm的镍基或钴基的金属粘结层;

9.s2:在金属或陶瓷板材表面按照所需的人工预制脱粘缺陷尺寸外形进行镂空处理

获得掩膜,将掩膜固定于s1制得的金属粘结层表面,并在掩膜镂空范围内的金属粘结层表面制备聚合物层或水溶性无机盐层,当聚合物层或水溶性无机盐层厚度达到目标厚度要求后,拆除掩膜;

10.s3:在s2处理得到的试件表面制备厚度为100-350μm的陶瓷隔热层;

11.s4:去除聚合物层或水溶性无机盐层,得到含有目标尺寸的人工预制脱粘缺陷的热障涂层。

12.优选地,步骤s2中,掩膜镂空处的外形可以为圆形、矩形以及其他形状;掩膜表面可以有单个镂空点,也可有多个镂空点;掩膜镂空处的横向尺寸介于0.5mm-5mm之间。

13.优选地,步骤s2中,掩膜与制备有金属粘结层的高温合金试件表面的距离为0-2.5mm之间,须小于掩膜镂空处最小横向尺寸的1/5。

14.步骤s2中,当制造人造缺陷填充体的工艺为热喷涂时,人造缺陷填充体材料应为热塑性聚合物粉末(粒径为30-100μm)或水溶性无机盐粉末(粒径为15-75μm);当制造人造缺陷填充体的工艺为丝网印刷时,人造缺陷填充体材料应为热塑性或热固性聚合物料浆、或水溶性无机盐料浆;当制造人造缺陷填充体的工艺为蒸镀技术时,人造缺陷填充体材料应为水溶性无机盐熔体。

15.优选地,步骤s2中,所述的热塑性聚合物可以是聚乙烯、聚丙烯、聚氯乙烯中的一种;热固性聚合物可以是酚醛树脂、脲醛树脂、环氧树脂或聚氨酯中的一种;水溶性无机盐可以是钠盐、钾盐或硝酸盐中的一种。

16.优选地,步骤s2中,聚合物层或水溶性无机盐层的厚度介于5-50μm之间。

17.优选地,步骤s4中,若采用水溶性无机盐作为脱粘缺陷填充物,利用陶瓷涂层多孔性和盐的水溶性特点,将s3处理得到的涂层浸泡于20~100℃的去离子水中,浸泡时长0.5~5小时,能够去除后形成人工预制的脱粘缺陷。

18.优选地,步骤s4中,若采用的热塑性聚合物或热固性聚合物作为脱粘缺陷的填充物时,将制备好的试样放置在温度为350~900℃的加热炉内保温0.5~3小时,使热塑性聚合物或热固性聚合物分解并从陶瓷层孔隙中逸出,完全去除后在涂层中形成预制的脱粘缺陷。

19.本发明公开的一种热障涂层人工预制脱粘缺陷的制备方法,步骤s2、s3中,按上述的方法得到的脱粘缺陷存在于粘结层与陶瓷层之间,类似地,还可在制备完粘结层后,先沉积一定厚度的陶瓷层,再在陶瓷层上沉积脱粘缺陷填充物,随后继续沉积陶瓷层直至热障涂层制备完成,最后进行s4,得到脱粘缺陷位于陶瓷隔热层内部的试样。

20.优选地,具体包括以下步骤:

21.步骤1:在镍基高温合金基材表面制备厚度为80-150μm的镍基或钴基的金属粘结层;

22.步骤2:在步骤1制得的金属粘结层上沉积一层陶瓷层,再在陶瓷层上沉积一层聚合物层或水溶性无机盐层作为脱粘缺陷填充物,然后继续沉积陶瓷层,直至热障涂层制备完成;

23.步骤3:去除聚合物层或水溶性无机盐层,得到含有位于陶瓷隔热层内部的含有目标尺寸的人工预制脱粘缺陷。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明公开的在热障涂层中预制人造缺陷的方法,首先在高温合金表面上制备粘结层,然后在粘结层表面放置拥有不同形状大小镂空的掩膜,使脱粘缺陷填充物通过镂空沉积在粘结层表面,随后在试样表面沉积陶瓷层,最后利用水溶或分解的方式去除脱粘缺陷填充物,形成人工预制的脱粘缺陷。与现有的技术(有的是在基体表面钻盲孔,有的是用低的热导率材料模拟空气)相比,本方案不破坏基体,避免了由于加工盲孔带来的应力集中,另一方面,本发明所制备的脱粘缺陷内部为空气,与真实热障涂层中的脱粘缺陷一致。避免了由于填充材料与空气热导率不匹配带来的误差。

26.进一步地,通过控制掩膜上镂空的形状和大小,可对人工制备的脱粘缺陷的形状大小进行调控。

27.进一步地,通过调整工艺步骤,可以得到处于不同深度位置的人工预制脱粘缺陷。

28.本发明利用水溶性的盐或可分解的聚合物,所涉及的材料方便获取,价格便宜。本发明所使用的技术方法成熟,工艺简单,实用性较强。

附图说明

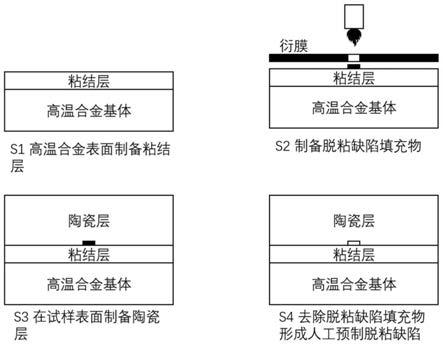

29.图1本发明制备人造缺脱粘缺陷的方法流程图;

30.图2是制备的典型脱粘缺陷试样的截面sem照片。

具体实施方式

31.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

32.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

33.下面结合附图对本发明做进一步详细描述:

34.参见图1,本发明公开的在热障涂层中预制人造缺陷的方法,包括:

35.首先,在镍基高温合金表面上制备厚度为80-150μm的镍基或钴基的金属粘结层;

36.然后,在金属或陶瓷板材表面按照所需的人造脱粘缺陷尺寸外形进行镂空处理获得掩膜,将掩膜固定于金属粘结层表面,采用热喷涂技术、丝网印刷或蒸镀技术中的一种在掩膜镂空范围内的金属粘结层表面制备一定厚度的聚合物层或水溶性无机盐层,当聚合物层或水溶性无机盐层厚度达到目标要求后,拆除掩膜;

37.随后,利用大气等离子喷涂技术、等离子喷涂-物理气相沉积技术或电子束物理气相沉积技术中的一种在试件表面制备厚度为100-350μm的陶瓷隔热层;

38.最后,利用加热或水溶液溶解的方式分别去除聚合物层或水溶性无机盐层,得到含有目标尺寸的人工预制脱粘缺陷的热障涂层。

39.实施例1

40.选用直径为25.4mm,厚度为2.5mm的镍基高温合金in718为高温合金基体,在基体表面进行喷砂处理,提高表面粗糙度,提高粘结层与基体之间的结合力。采用冷喷涂技术在高温合金基体表面制备厚度为120μm的nicocraly金属粘接层。冷喷涂具体工艺参数如下:加速气体压强2mpa、送粉气压强2.3mpa、加速气体温度730

±

20℃、喷涂距离20mm。

41.粘结层制备完成后,在厚度为1mm的不锈钢板上采用线切割的方式分别制备形状大小不同的镂空,在每一个不锈钢板上做个镂空,得到所需的掩膜。掩膜上的镂空加工成圆形,圆的直径分别为:0.4mm、0.5mm、0.7mm、0.9mm、1.0mm、1.2mm、1.6mm、2.1mm、2.7mm及4.0mm。

42.将工业氯化钠置于100℃的烘箱中烘干一小时后,采用行星球磨机在转速为180r/min的条件下球磨半小时,然后,分别通过150目和300目筛子,筛取颗粒尺寸介于50-100μm的粉末用于喷涂。

43.在粘结层表面放上掩膜,然后利用火焰喷涂的方式将氯化钠粉末沉积在镂空处的粘结层表面上,得到沉积厚度为20um脱粘缺陷填充体。火焰喷涂的具体参数如下:氧气流量800l/h、乙炔气流量600l/h、送粉气流量7.5slpm、喷涂距离为100mm。

44.粘结层与脱粘缺陷填充物制备完成后,在试样表面利用大气等离子喷涂技术制备厚度约为250um的8ysz陶瓷隔热层。具体喷涂参数如下:喷涂功率42kw、氩气流量60slpm、氢气流量4slpm、送粉气流量7.5slpm、喷涂距离为80mm。

45.利用氯化钠易溶于水和ysz陶瓷涂层多孔的特点,将制备好的涂层放在60℃的去离子水中浸泡4小时并加上机械搅拌加速溶解,最终得到含人工预制脱粘缺陷的热障涂层。

46.将制备好的试样利用线切割的方式沿纵向切开,得到试样的横截面。在扫描电子显微镜下观察人工预制的脱粘缺陷,结果参见图2。

47.实施例2

48.如图1所示,选用直径为25.4mm,厚度为2.5mm的镍基高温合金in718为高温合金基体,在基体表面进行喷砂处理,提高表面粗糙度,提高粘结层与基体之间的结合力。采用低压等离子喷涂技术在高温合金基体表面制备厚度为120μm的nicocraly金属粘接层。低压等离子喷涂的技术参数如下:喷涂功率40kw、氩气流量40slpm、氢气流量4.5slpm、喷涂距离250mm。

49.粘结层制备完成后,利用大气等离子喷涂技术制备厚度为100um的8ysz陶瓷隔热层。大气等离子喷涂的参数如下:喷涂功率42kw、氩气流量60slpm、氢气流量4slpm、送粉气流量7.5slpm、喷涂距离为80mm。

50.在厚度为1mm的不锈钢板上采用线切割的方式分别制备形状大小不同的镂空,在每一个不锈钢板上做2个镂空,得到所需的掩膜。掩膜上的镂空加工成矩形,矩形的宽度为0.4mm,长分别为:0.4mm、0.5mm、0.7mm、0.9mm、1.0mm、1.2mm、1.6mm、2.1mm、2.7mm及4.0mm。

51.选用粒径在15-75um的聚乙烯粉末作为脱粘缺陷的填充体,将掩膜放在试样表面,利用火焰喷涂使聚乙烯粉末通过掩膜沉积在试件表面,沉积厚度为20um。具体的火焰喷涂参数如下:氧气压力0.2mpa、乙炔压力0.1mpa、保护气体压力0.1mpa、喷涂距离为150mm。

52.再在试件表面利用大气等离子喷涂再制备厚度为150um的8ysz陶瓷隔热层。大气等离子喷涂参数与前述参数保持一致,通过两次制备陶瓷层,得到的陶瓷层总厚度为250um。

53.将所制备的试样放置在温度为350℃的加热炉里加热1小时,使聚乙烯高温分解并从陶瓷层孔隙中逸出,最终得到的脱粘缺陷处于陶瓷层中。

54.调整第一次与第二次喷涂陶瓷层的厚度,其他步骤不变,得到处于不同深度的脱粘缺陷。以达到深度调控的目的。

55.制备完成后的试样利用线切割的方式沿纵向切开,在扫描电子显微镜下观察脱粘缺陷的形貌。

56.实施例3

57.选用直径为25.4mm,厚度为2.5mm的镍基高温合金in718为高温合金基体,在基体表面进行喷砂处理,提高表面粗糙度,提高粘结层与基体之间的结合力。采用冷喷涂技术在高温合金基体表面制备厚度为120μm的nicocraly金属粘接层。冷喷涂具体工艺参数如下:加速气体压强2mpa、送粉气压强2.3mpa、加速气体温度730

±

20℃、喷涂距离20mm。

58.粘结层制备完成后,在厚度为1mm的不锈钢板上采用线切割的方式分别制备形状大小不同的镂空,在每一个不锈钢班上做一个镂空,得到所需的掩膜。掩膜上的镂空加工成圆形,圆的直径分别为:0.4mm、0.5mm、0.7mm、0.9mm。

59.利用真空离子镀的方式制备脱粘缺陷填充物。将掩膜与试样固定在一起,并放置在真空蒸镀室中的收集器上。将尺寸介于50-100μm的氯化钠粉末放置在蒸发室中的坩埚上。将真空离子镀抽真空,使真空度小于10-3

pa。加热蒸发源,加热温度为1600℃,使氯化钠粉末蒸发,通过真空室沉积在试样表面,氯化钠蒸镀厚度为5um。

60.粘结层与脱粘缺陷填充物制备完成后,在试样表面利用大气等离子喷涂技术制备厚度约为250um的8ysz陶瓷隔热层。具体喷涂参数如下:喷涂功率42kw、氩气流量60slpm、氢气流量4slpm、送粉气流量7.5slpm、喷涂距离为80mm。

61.利用氯化钠易溶于水和ysz陶瓷涂层多孔的特点,将制备好的涂层放在60℃的去离子水中浸泡4小时并加上机械搅拌加速溶解,最终得到含人工预制脱粘缺陷的热障涂层。

62.实施例4

63.选用直径为25.4mm,厚度为2.5mm的镍基高温合金in718为高温合金基体,在基体表面进行喷砂处理,提高表面粗糙度,提高粘结层与基体之间的结合力。采用低压等离子喷涂技术在高温合金基体表面制备厚度为120μm的nicocraly金属粘接层。低压等离子喷涂的技术参数如下:喷涂功率40kw、氩气流量40slpm、氢气流量4.5slpm、喷涂距离250mm。

64.粘结层制备完成后,在厚度为1mm的不锈钢板上采用线切割的方式分别制备形状大小不同的镂空,在每一个不锈钢板上制备3个镂空,得到所需的掩膜。掩膜上的镂空加工成圆形,圆的直径分别为:1.0mm、1.2mm、1.6mm、2.1mm、2.7mm及4.0mm。

65.采用丝网印刷的方式制备脱粘缺陷填充物,将掩膜与试样固定作为印刷台,将尺寸介于50-100μm的氯化钠粉末与胶水混合,形成印刷所需的料浆。将料浆倒在试样表面,利用刮板将料浆均匀的刮开,均匀后在100℃的炉内烘干.烘干之后,去除掩膜,试样表面形成厚度为1mm、形状大小不同的脱粘缺陷填充物。

66.粘结层与脱粘缺陷填充物制备完成后,在试样表面利用大气等离子喷涂技术制备

厚度约为250um的8ysz陶瓷隔热层。具体喷涂参数如下:喷涂功率42kw、氩气流量60slpm、氢气流量4slpm、送粉气流量7.5slpm、喷涂距离为80mm。

67.利用氯化钠易溶于水和ysz陶瓷涂层多孔的特点,将制备好的涂层放在60℃的去离子水中浸泡4小时并加上机械搅拌加速溶解,最终得到含人工预制脱粘缺陷的热障涂层。

68.实施例5

69.选用直径为25.4mm,厚度为2.5mm的镍基高温合金in718为高温合金基体,在基体表面进行喷砂处理,提高表面粗糙度,提高粘结层与基体之间的结合力。采用低压等离子喷涂技术在高温合金基体表面制备厚度为120μm的nicocraly金属粘接层。低压等离子喷涂的技术参数如下:喷涂功率40kw、氩气流量40slpm、氢气流量4.5slpm、喷涂距离250mm。

70.在厚度为1mm的不锈钢板上采用线切割的方式分别制备形状大小不同的镂空,得到所需的掩膜。掩膜上的镂空加工成矩形,矩形的宽度为0.4mm,长分别为:0.4mm、0.5mm、0.7mm、0.9mm、1.0mm、1.2mm及1.6mm。

71.采用丝网印刷的方式制备脱粘缺陷填充物,将掩膜与试样固定作为印刷台,将尺寸介于15-75um的聚乙烯粉末与胶水混合,形成印刷所需的料浆。将料浆倒在试样表面,利用刮板将料浆均匀的刮开,均匀后在50℃的炉内烘干。烘干之后,去除掩膜,试样表面形成厚度为1mm、形状大小不同的脱粘缺陷填充物。

72.粘结层与脱粘缺陷填充物制备完成后,在试样表面利用大气等离子喷涂技术制备厚度约为250um的8ysz陶瓷隔热层。具体喷涂参数如下:喷涂功率42kw、氩气流量60slpm、氢气流量4slpm、送粉气流量7.5slpm、喷涂距离为80mm。

73.将所制备的试样放置在温度为350℃的加热炉里加热1小时,使聚乙烯高温分解并从陶瓷层孔隙中逸出,最终得到含人工预制脱粘缺陷的热障涂层。

74.综上所述,本发明公开的在热障涂层中预制人造缺陷的方法,首先在镍基高温合金表面上制备厚度为80-150μm的镍基或钴基的金属粘结层,然后在金属或陶瓷板材表面按照所需的人造脱粘缺陷尺寸外形进行镂空处理获得掩膜,将掩膜固定于金属粘结层表面,采用热喷涂技术、丝网印刷或蒸镀技术中的一种在掩膜镂空范围内的金属粘结层表面制备一定厚度的聚合物层或水溶性无机盐层,当聚合物层或水溶性无机盐层厚度达到目标要求后,拆除掩膜;随后利用大气等离子喷涂技术、等离子喷涂-物理气相沉积技术或电子束物理气相沉积技术中的一种在试件表面制备厚度为100-350um的陶瓷隔热层。最后利用加热或水溶液溶解的方式分别去除聚合物层或水溶性无机盐层,得到含有目标尺寸的人工预制脱粘缺陷的热障涂层。

75.人工预制的脱粘缺陷主要用途是对无损检测设备进行标定校准,一方面为了确保设备的精确度,另一方面在探究热障涂层中裂纹的演变规律与热障涂层寿命的关系时,需要采用形状大小已知的人造脱粘缺陷进行试验。目前热障涂层中人造预制缺陷的方法主要有钻孔法和填充法,这些方法与真实的热障涂层内部脱粘缺陷相差较大,所以提出一种更加接近涂层中真实脱粘缺陷的人工预制脱粘缺陷的方法是十分重要的。本发明的方法中人造预制脱粘缺陷的形状、大小以及所处的深度均可控,试验思路和方案成熟,实用性较强。本发明提出一种更加接近涂层中真实脱粘缺陷的人工预制脱粘缺陷的方法是十分有意义的研究工作。

76.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按

照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1