一种金属3D打印分层支撑结构的制作方法

一种金属3d打印分层支撑结构

技术领域

1.本实用新型涉及金属3d打印技术领域,具体涉及一种金属3d打印分层支撑结构。

背景技术:

2.在增材制造领域,不同于非金属3d打印,金属工件进行某些悬垂结构3d打印成形过程,由于金属粉末熔化形成的熔池在自身重力和毛细作用下会出现结构坍塌,进而导致3d打印失败。因此,金属3d打印支撑结构对3d打印技术的发展和进步至关重要。随着3d打印需求领域特别是航空航天领域的要求越来越高,目前常用的实体支撑结构、随形支撑结构、网格支撑结构等已难以满足航空航天领域关键部件的3d打印要求。

3.虽然实体支撑结构、随形支撑结构有比较优良3d打印稳定性,但其打印后去除难度极大,且成形效率低和稳定性差,已难以满足航空航天领域关键部件的3d打印需求,行业内也已经开展了相关新型支撑结构的研究与开发,来提高3d打印的产品质量和制造效率。为此,我们提出了一种金属3d打印分层支撑结构。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种金属3d打印分层支撑结构,克服了现有技术的不足,设计合理,结构紧凑,旨在解决传统的支撑结构打印后去除难度极大,且成形效率低和稳定性差,已难以满足航空航天领域关键部件的3d打印需求的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.一种金属3d打印分层支撑结构,包括自上而下依次分布的实体工件区、块状支撑区、实体支撑区和锥形支撑区;

9.所述实体工件区为打印成型的3d工件;

10.所述块状支撑区由多个呈矩阵分布的块状单胞组成,且每个块状单胞包括交叉布置的片状支撑ⅰ和片状支撑ⅱ,且片状支撑ⅰ和片状支撑ⅱ的交叉部设有竖向排布的柱形支撑ⅰ,片状支撑ⅰ和片状支撑ⅱ的末端外沿设有用于封闭支撑区域的外沿支撑ⅰ和外沿支撑ⅱ,块状单胞的上端面与实体工件区的下端面ⅰ形成有倒三角形开口,块状单胞的下端面与实体支撑区的上端面ⅰ形成有正三角形开口;

11.所述实体支撑区为水平设置的板状结构,用于将块状支撑区和锥形支撑区分层;

12.所述锥形支撑区包括多个呈矩阵分布并与实体支撑区的下端面ⅱ固定连接的椎体结构,且椎体结构的下端竖向一体成型有柱形支撑ⅱ。

13.优选的,所述块状支撑区的高度为4~6mm,且块状单胞的尺寸为[2~4]

×

[2~4]mm。

[0014]

优选的,所述片状支撑ⅰ和片状支撑ⅱ之间的夹角为90

°

。

[0015]

优选的,所述倒三角形开口和正三角形开口的开口尖角均≤30

°

。

[0016]

优选的,所述片状支撑ⅰ、片状支撑ⅱ、外沿支撑ⅰ、外沿支撑ⅱ的中部均开设有椭圆形开口。

[0017]

优选的,所述椎体结构的斜面与竖直方向的夹角≤40

°

。

[0018]

优选的,所述柱形支撑ⅱ为圆柱结构,且圆柱的截面直径为0.5~0.8mm。

[0019]

优选的,所述柱形支撑ⅱ为正方体结构,且正方体的截面尺寸为[0.4~0.8]

×

[0.4~0.8]mm。

[0020]

(三)有益效果

[0021]

本实用新型实施例提供了一种金属3d打印分层支撑结构,具备以下有益效果:

[0022]

1、本实用新型专利采用了分层支撑的结构形式,下层采用成形效率高的锥形支撑形式,上层采用了成形稳定性高的块状支撑形式,并且成形稳定性高的块状支撑与3d打印工件下表面相连,在确保3d打印工件质量的前提下,提升了打印效率。

[0023]

2、本实用新型中,与3d打印工件相连的块状支撑区采用单道激光扫描方式,在保证可成形的前提下最大限度的降低连接强度,方便3d打印后毛坯件的支撑结构去除。

[0024]

3、本实用新型中,锥形支撑区4的开放式的锥形支撑和与3d打印工件连接的开口片状支撑都极有利于打印后粉末的清除,保证打印工件清洁。

附图说明

[0025]

下面将以明确易懂的方式,结合附图说明优选实施方式,对一种金属3d打印分层支撑结构的上述特性、技术特征、优点及其实现方式予以进一步说明。

[0026]

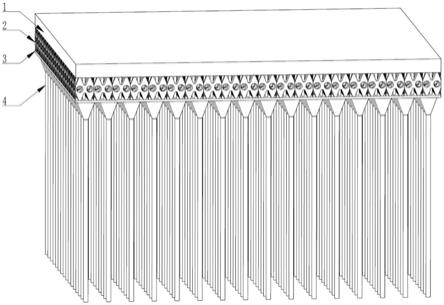

图1为本实用新型结构示意图;

[0027]

图2为本实用新型中块状单胞的结构图;

[0028]

图3为本实用新型图2中a

‑

a结构示意图;

[0029]

图4为本实用新型图2中b

‑

b结构示意图。

[0030]

图中:实体工件区1、块状支撑区2、实体支撑区3、锥形支撑区4、打印工件下表面12、片状支撑ⅰ21、片状支撑ⅱ22、外沿支撑ⅰ23、外沿支撑ⅱ24、倒三角形开口25、椭圆形开口26、柱形支撑ⅰ27、正三角形开口28、上端面ⅰ31、下端面ⅱ32、椎体结构41、柱形支撑ⅱ42。

具体实施方式

[0031]

下面结合附图1

‑

4和实施例对本实用新型进一步说明:

[0032]

实施例1

[0033]

一种金属3d打印分层支撑结构,包括自上而下依次分布的实体工件区1、块状支撑区2、实体支撑区3和锥形支撑区4;

[0034]

所述实体工件区1为打印成型的3d工件;

[0035]

本实施例中,如图1

‑

4所示,所述块状支撑区2由多个呈矩阵分布的块状单胞组成,块状单胞采用单道激光扫描方式,在保证可成形的前提下最大限度的降低连接强度,方便3d打印后毛坯件的支撑结构去除,且每个块状单胞包括交叉布置的片状支撑ⅰ21和片状支撑ⅱ22,且片状支撑ⅰ21和片状支撑ⅱ22的交叉部设有竖向排布的柱形支撑ⅰ27,片状支撑ⅰ21和片状支撑ⅱ22的末端外沿设有用于封闭支撑区域的外沿支撑ⅰ23和外沿支撑ⅱ24,块状单胞的上端面与实体工件区1的下端面ⅰ12形成有倒三角形开口25,块状单胞的下端面与

实体支撑区3的上端面ⅰ31形成有正三角形开口28;

[0036]

所述实体支撑区3为水平设置的板状结构,用于将块状支撑区2和锥形支撑区4分层;

[0037]

所述锥形支撑区4包括多个呈矩阵分布并与实体支撑区3的下端面ⅱ32固定连接的椎体结构41,且椎体结构41的下端竖向一体成型有柱形支撑ⅱ42;

[0038]

本实施例中,锥形支撑区4打印快,但是支撑的下表面质量差,块状支撑区2的下表面质量优,但是打印慢,本实用新型提出的分层结构,下层采用成形效率高的锥形支撑形式,上层采用了成形稳定性高的块状支撑形式,并且成形稳定性高的块状支撑与3d打印工件下表面相连,在确保3d打印工件质量的前提下,提升了打印效率。

[0039]

本实施例中,所述块状支撑区2的高度为4~6mm,且块状单胞的尺寸为[2~4]

×

[2~4]mm,该尺寸再不大量降低打印效率的前提下,能使打印工件在该区域内将工件与支撑结构分离去除。

[0040]

本实施例中,如图4所示,所述片状支撑ⅰ21和片状支撑ⅱ22之间的夹角为90

°

,在片状支撑ⅰ21和片状支撑ⅱ22强度较低的情况保证成形稳定性。

[0041]

本实施例中,如图2和3所示,所述倒三角形开口25和正三角形开口28的开口尖角均≤30

°

,利于块状支撑区2内上下部粉末的清除。

[0042]

本实施例中,如图2

‑

3所示,所述片状支撑ⅰ21、片状支撑ⅱ22、外沿支撑ⅰ23、外沿支撑ⅱ24的中部均开设有椭圆形开口26,椭圆形开口26呈竖直方向,一方面降低耗材,另一方面不减少支撑力,提高经济适用性。

[0043]

本实施例中,所述椎体结构41的斜面与竖直方向的夹角≤40

°

,保证3d打印的可成形性,同时开放式结构利于粉末的清除。

[0044]

实施例2

[0045]

本实施例与实施例1的区别在于,所述柱形支撑ⅱ42为圆柱结构,且圆柱的截面直径为0.5~0.8mm,该尺寸能保证3d打印的可成形性,同时开放式结构利于粉末的清除。

[0046]

其他未描述结构参照实施例1。

[0047]

实施例3

[0048]

本实施例与实施例1的区别在于,所述柱形支撑ⅱ42为正方体结构,且正方体的截面尺寸为[0.4~0.8]

×

[0.4~0.8]mm,该尺寸能保证3d打印的可成形性,同时开放式结构利于粉末的清除。

[0049]

其他未描述结构参照实施例1。

[0050]

本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1