一种适用于压铸机的吹气装置的制作方法

1.本实用新型涉及铸造器械,具体涉及一种适用于压铸机的吹气装置。

背景技术:

2.压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,料缸是压铸机压射机构中的重要部件之一,一般压铸和挤压铸造行业都要使用到汤勺对铝液进行浇注,其主要过程是通过汤勺使熔融态金属浇注到入压室的料缸中,随后闭合模具并通过冲头把料缸内熔汤压入模腔,最后等填充完毕后进行加压从而获得产品。其中由于整个浇注系统处于空气当中,铝液在汤勺的浇注过程中表层容易产生大量的氧化夹渣附着在汤勺的表面,而当汤勺浇注完后,进行返回舀起铝液时,其表面附着的氧化夹渣会被带回整炉干净的铝液当中,随着生产过程的进行,铝液被氧化夹渣污染的越来越严重,使得产品性能降低或者出现氧化夹渣等严重的缺陷。为解决这一技术问题,如申请号为cn201922498361.4(授权公告号为cn211840091u)的中国实用新型专利公开了《一种汤勺清理装置》,包括设置在机械手上的汤勺和设置在气源装置上的第一吹气管和第二吹气管,该汤勺翻转后,该第一吹气管和第二吹气管分别指向汤勺的内表面和外表面,能够将汤勺的内外表面都清理干净,避免氧化夹渣的残留,提高了产品的性能和合格率。然而不足之处是此类清理装置只清理了汤勺的内表面和外表面,对料缸的进料口却无法及时清理,料缸进料口内外两侧仍然残留大量的氧化夹渣,导致铝液被污染从而降低产品性能。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术现状提供一种能及时清理料缸进料口内侧和外侧的适用于压铸机的吹气装置。

4.本实用新型解决上述技术问题所采用的技术方案为:该适用于压铸机的吹气装置,包括设于压铸机上的料缸,所述料缸设有进料口,其特征在于:还包括有邻近所述进料口设置的吹气装置,该吹气装置包括有用于与外部气源连接的基部、能滑动地设置在所述基部上的伸缩部以及位于所述伸缩部前端的吹气部,所述伸缩部具有与所述基部以及吹气部相连通的供气通道,并且所述伸缩部能相对所述基部滑动地向外拉伸,该伸缩部被拉伸至展开位置时所述吹气部能向进料口的内侧进行吹气,而被缩进至内缩位置时所述吹气部能向进料口的外侧进行吹气。

5.为了更好地控制吹气装置的伸缩,优选地,所述的吹气装置还包括有能驱动该伸缩部伸缩的驱动部。

6.为了伸缩部能被拉伸或被缩进以使得吹气部能更好地向进料口的内侧或是外侧吹气,从结构实现的角度考虑,优选地,所述的伸缩部包括有至少一个沿气流方向相互嵌套设置的内套筒和外套筒,各个所述内套筒相对各自对应的所述外套筒能滑动地向外拉伸,所述吹气部位于最下游的所述内套筒上。

7.为了方便使用,优选地,所述的驱动部为一端设置在所述吹气部上,另一端设置在

压铸机机身上的气缸或液压缸,所述气缸或液压缸驱动所述吹气部带动所述伸缩部实现外伸和内缩。

8.为了能够使得吹气部朝向进料口的内侧或是外侧吹气时速度更快,优选地,所述的吹气部的横截面积沿气流方向逐渐减小,从而使其周面呈圆锥面。

9.为了扩大吹气范围,进一步地,所述的吹气部上设置有第一通气孔和第二通气孔,所述第一通气孔设于所述圆锥面的顶部并与其轴心重合,所述的第二通气孔具有至少两个,并均匀设置在所述圆锥面上,所述第一通气孔的轴线与所述第二通气孔的轴线形成有夹角α,并且10

°

≤α≤85

°

。

10.与现有技术相比,本实用新型的优点在于:通过直接设置在压铸机机身上且能内缩和外伸的吹气装置,可及时对料缸进料口内侧和外侧的氧化夹渣进行清理,从而提高了产品性能。

附图说明

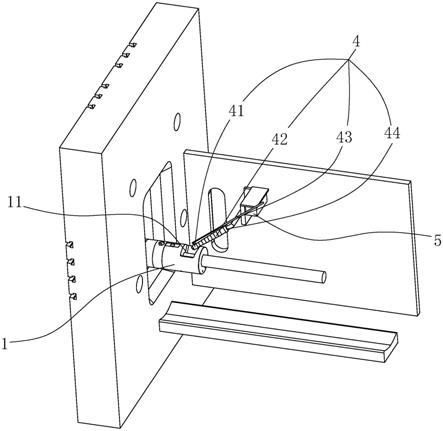

11.图1为本实用新型实施例吹气装置外伸时的局部结构示意图;

12.图2为本实用新型实施例吹气装置内缩时的局部结构示意图;

13.图3为本实用新型实施例吹气装置外伸时的局部剖视图;

14.图4为本实用新型实施例吹气装置内缩时的局部剖视图;

15.图5为本实用新型实施例下行取料时的整体结构示意图;

16.图6为本实用新型实施例上行浇注时的整体结构示意图。

具体实施方式

17.以下结合附图实施例对本实用新型作进一步详细描述。

18.如图1~6所示,为本实用新型的最佳实施例。本实施例适用于压铸机的吹气装置,包括设于压铸机上的料缸1,料缸1进料口11,在压铸机机料缸1进料口11的附近设置有吹气装置4,该吹气装置4包括有用于与外部气源连接的基部44、能滑动地设置在基部44上的伸缩部42以及位于伸缩部42前端的吹气部41,伸缩部42具有与基部44以及吹气部41相连通的供气通道,并且伸缩部42能相对基部44滑动地向外拉伸,该伸缩部42被拉伸至展开位置时吹气部41能向进料口11的内侧进行吹气,而被缩进至内缩位置时吹气部41能向进料口11的外侧进行吹气。

19.具体地,伸缩部42包括有至少一个沿气流方向相互嵌套设置的内套筒和外套筒,各个内套筒相对各自对应的外套筒能滑动地向外拉伸,本实施例的内套筒具有4个,对应的外套筒也具有4个,与吹气部41连接并位于最下游的内套筒为第一内套筒421,依次分为第二内套筒422、第三内套筒423和第四内套筒424;而外套筒分为位于第一内套筒421上游并与其相邻设置的第一外套筒425、位于第二内套筒422上游并与其相邻设置的第二外套筒426、位于第三内套筒423上游并与其相邻设置的第三外套筒427以及位于第四内套筒424上游并与其相邻设置的第四外套筒428,并通过第四外套筒428与基部44相连,各个内套筒和各个外套筒能像望远镜那样地沿纵向拉伸到展开位置,由此来增加伸缩部42的长度,而驱动部43为一端设置在吹气部41上,另一端设置在压铸机机身上的气缸或液压缸,气缸或液压缸驱动吹气部41从而带动伸缩部42实现外伸和内缩。为了增强气流并扩大吹气清理范

围,吹气部41的横截面积沿气流方向逐渐减小,从而使其周面呈圆锥面,并在吹气部41上设置有第一通气孔411和第二通气孔412,第一通气孔411设在圆锥面的顶部并与其轴心重合,第二通气孔412为至少两个均匀设置在圆锥面上的通孔,本实施例中,第一通气孔411优选为一个,第二通气孔412优选为4个,第一通气孔411的轴线与第二通气孔412的轴线形成有于10

°

≤α≤85

°

范围内夹角a,本实施例的a的角度为48

°

,这样可使第一通气孔411和第二通气孔412组合形成的吹气范围变得更大,可参考图3。

20.为了使本实施例中的吹气装置能和压铸机的其他机构配合使用,下面对操作步骤做具体说明:参考图5、图6,本实例中的压铸机机身上还设置有保温炉2,保温炉2可用来存放熔融态金属,在压铸机机身上还设有上料装置3,上料装置3包括设置在压铸机机身上且由连杆铰接而成的机械臂31,以及能带动机械臂31转动的动力源32,还包括转动连接在机械臂上的汤勺33,动力源32连接在机械臂31上,可带动机械臂31转动,从而带动连接在机械臂31上的汤勺33上行,并可将置于保温炉2内的熔融态金属输送至料缸1的进料口11处。当上料装置3上行浇注时,吹气装置4的伸缩部42为内缩状态,此时位于吹气装置4前端的吹气部41可对料缸1外侧进行吹气清理,当上料装置3下行取料时,吹气装置4的伸缩部42为外伸状态,此时位于吹气装置4前端的吹气部41可对料缸1进料口11的内侧进行吹气清理。

21.在压铸机机身上还设置有控制模块5,控制模块5连接在气缸或液压缸上,另外还连接着上料装置3的动力源32和压铸机的控制中心,因此可自动控制气缸或液压缸在适当的时候进行实现外伸和内缩,进一步避免了上料装置3与吹气装置4发生干涉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1